Изобретение относится к области очистки газов и жидкостей от тонкодисперсных частиц, в частности к фильтровальным материалам/ может найти применение в различных отраслях промышленности,

Удаление пылеобразных частиц из промышленных газов при температуре 500°С и выше в последнее время приобретает осе более важное значение, Это связано не только с появлением новых процессов, в которых необходима очистка газов с температурой 500°С и выше, а также и с преимуществами высокотемпературной фильтрации. К числу ее достоинств относятся: повышение производительности оборудования в пересчете на единицу обьема очищаемого газа и снижение удельного расхода энергии.

Целью изобретения является повышение эффективности очистки, увеличение прочности, срока службы, упрощение технологии изготовления и сокращение стоимости,

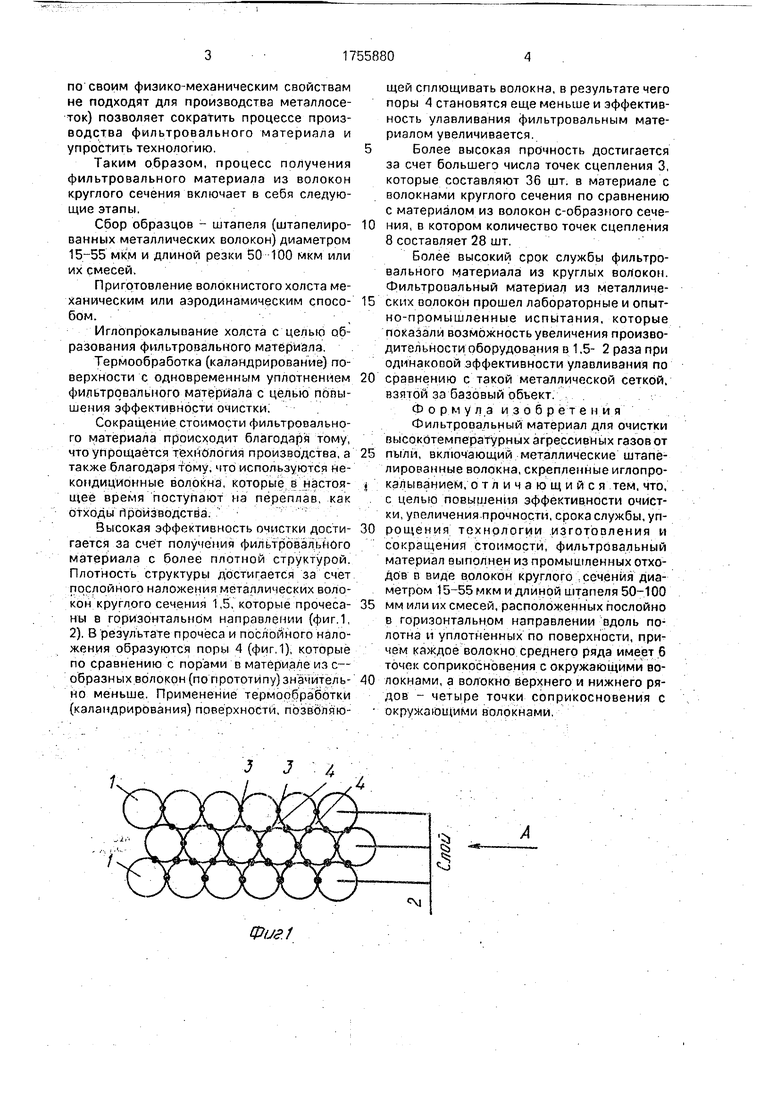

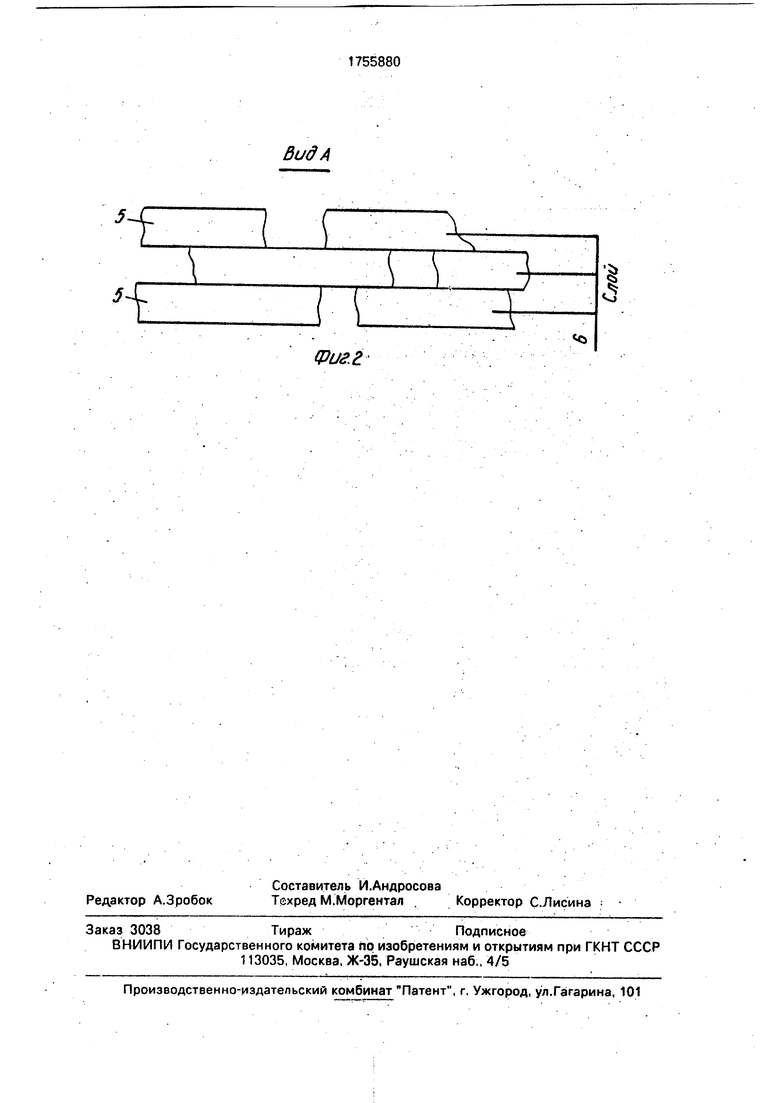

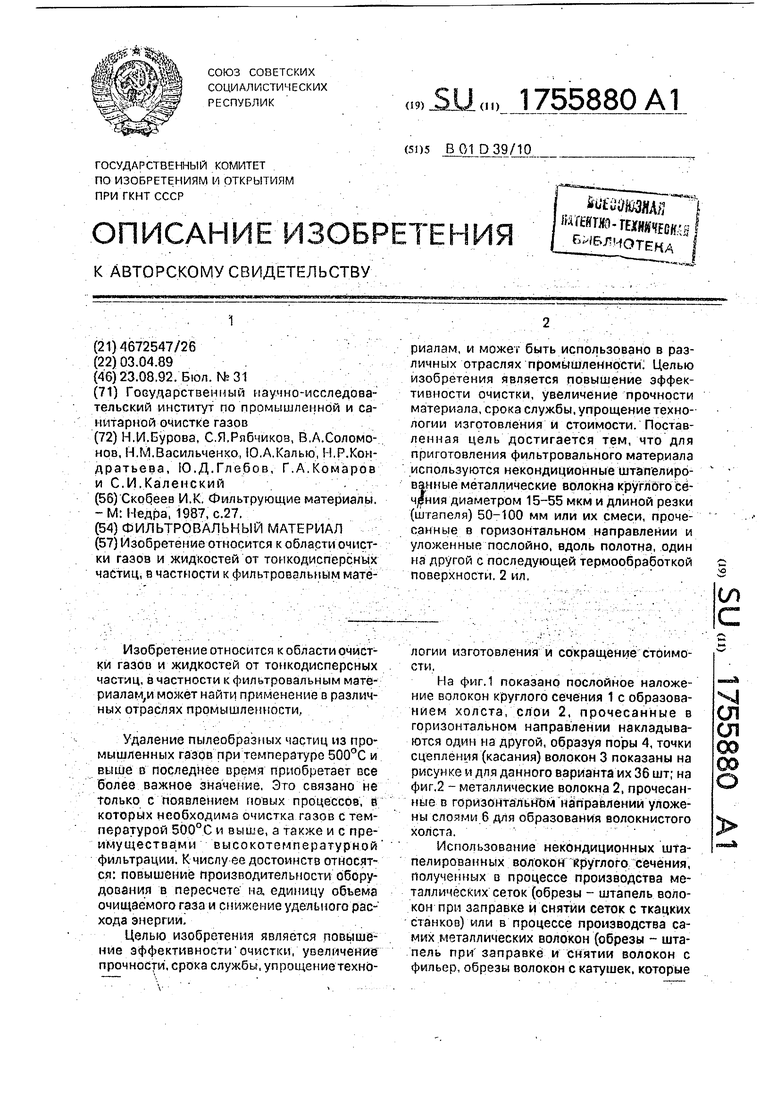

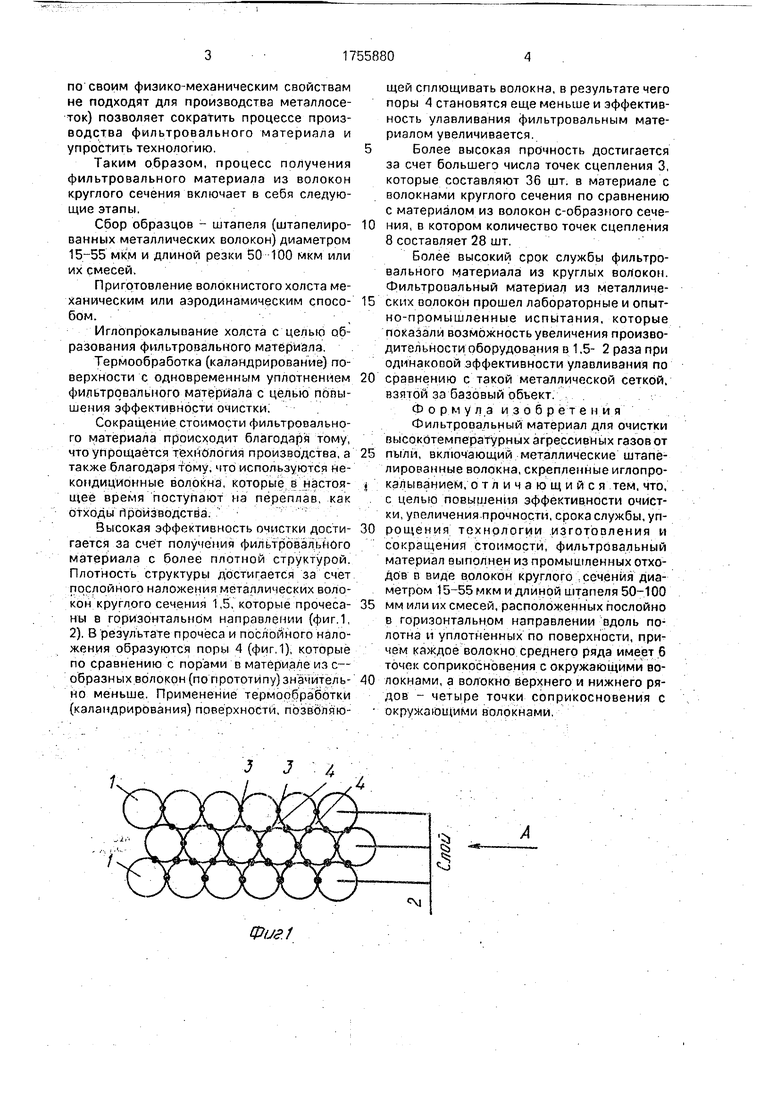

На фиг. 1 показано послойное наложение волокон круглого сечения 1 с образованием холста, слои 2, прочесанные в горизонтальном направлении накладываются один на другой, образуя поры 4, точки сцепления (касания)волокон 3 показаны на рисунке и для данного варианта их 36 шт; на фиг.2 - металлические волокна 2, прочесанные в горизонтальном направлении уложены слоями 6 для образования волокнистого холста.

Использование некондиционных шта- пелированных волокон круглого сечения, полученных в процессе производства металлических сеток (обрезы - штапель волокон при заправке и снятии сеток с ткацких станков) млн в процессе производства самих металлических волокон (обрезы - штапель при заправке и снятии волокон с фильер, обрезы волокон с катушек, которые

J ел

ся

00

по своим физико-механическим свойствам не подходят для производства металлосе- ток) позволяет сократить процессе производства фильтровального материала и упростить технологию.

Таким образом, процесс получения фильтровального материала из волокон круглого сечения включает в себя следующие этапы.

Сбор образцов - штапеля (штапелиро- ванных металлических волокон) диаметром 15-55 мкм и длиной резки 50 100 мкм или их смесей.

Приготовление волокнистого холста механическим или аэродинамическим спосо- бом.

Иглопрокальшание холста с целью образования фильтровального материала.

Термообработка (каландрирование) поверхности с одновременным уплотнением фильтровального материала с целью попы- шения эффективности очистки.

Сокращение стоимости фильтровального материала происходит благодаря тому, что упрощается технология производства, а также благодаря тому, что используются некондиционные волокна, которые в настоя- щее время поступают на переплав, как отходы производства.

Высокая эффективность очистки дости- гается за счет получения фильтровального материала с более плотной структурой. Плотность структуры достигается за счет послойного наложения металлических волокон круглого сечения 1,5, которые прочеса- ны в горизонтальном направлении (фиг1, 2). В результате прочеса и послойного наложения образуются поры 4 (фиг 1), которые по сравнению с порами в материале из с- образных волокон (по прототипу) знзчитель- но меньше. Применение термообработки (каландрирования) поверхности, позволяющей сплющивать волокна, в результате чего поры 4 становятся еще меньше и эффективность улавливания фильтровальным материалом увеличивается.

Более высокая прочность достигается за счет большего числа точек сцепления 3, которые составляют 36 шт. в материале с волокнами круглого сечения по сравнению с материалом из волокон с-образного сечения, в котором количество точек сцепления 8 составляет 28 шт.

Более высокий срок службы фильтровального материала из круглых волокон. Фильтровальный материал из металлических волокон прошел лабораторные и опытно-промышленные испытания, которые показали возможность увеличения производительности оборудования в 1,5- 2 раза при одинаковой эффективности улавливания по сравнению с такой металлической сеткой, взятой за базовый объект.

Формула изобретения

Фильтровальный материал для очистки высокотемпературных агрессивных газов от пыли, включающий металлические штапе- лированные волокна, скрепленные иглопро- кэлыванием, отличающийся тем, что, с целью повышения эффективности очистки, упеличения прочности, срока службы, уп- рощения технологии изготовления и сокращения стоимости, фильтровальный материал выполнен из промышленных отходов в виде волокон круглого сечения диаметром 15-55 мкм и длиной штапеля 50-100 мм или их смесей, расположенных послойно в горизонтальном направлении вдоль полотна и уплотненных по поверхности, причем каждое волокно среднего ряда имеет б точек соприкосновения с окружающими волокнами, а волокно верхнего и нижнего рядов - четыре точки соприкосновения с окружающими волокнами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтровальный материал-катализатор | 1988 |

|

SU1704814A1 |

| ФИЛЬТРОВАЛЬНЫЙ МЕШОК ДЛЯ ПЫЛЕСОСА | 2008 |

|

RU2457770C2 |

| Нетканый фильтровальный материал для тонкой очистки воздуха | 1987 |

|

SU1633039A1 |

| Армодренажный гибкий композитный геотекстильный нетканый материал | 2021 |

|

RU2774741C1 |

| ФИЛЬТРОВАЛЬНЫЙ МЕШОК ДЛЯ ПЫЛЕСОСА | 2014 |

|

RU2620408C2 |

| Фильтровальный материал для суспензий | 1981 |

|

SU1039529A1 |

| Многослойный антимикробный фильтровальный материал | 1990 |

|

SU1745297A1 |

| Фильтровальный элемент для очистки воздуха от пыли | 1988 |

|

SU1690822A1 |

| ОГНЕСТОЙКИЙ НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 2020 |

|

RU2736019C1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046858C1 |

Изобретение относится к области очистки газов и жидкостей от тоикодисперсных частиц, в частности к фильтровальным материалам, и можег быть использовано в различных отраслях промышленности. Целью изобретения является повышение эффективности очистки, увеличение прочности материала, срока службы, упрощение технологии изготовления и стоимости. Поставленная цель достигается тем, что для приготовления фильтровального материала используются некондиционные штапелиро- ванные металлические волокна круглого се- ч$ния диаметром 15-55 мкм и длиной резки (штапеля) 50-100 мм или их смеси, прочесанные в горизонтальном направлении и уложенные послойно, вдоль полотна, один на другой с последующей термообработкой поверхности. 2 ил, (Л С

J J 4

Фиг

ВидА

1

t

Фиг. г.

Лч

4

3

| Скобеев И.К | |||

| Фильтрующие материалы, -М: Недра, 1987, с.27. |

Авторы

Даты

1992-08-23—Публикация

1989-04-03—Подача