Изобретение относится к трубопрокатному производству и может быть использовано на трубопрокатных агрегатах, имеющих в своем составе редукционные станы.

Одним из способов, позволяющих реализовать отходы металла, является способ изготовления составной трубы, заключающийся в сборке и стыковой сварке короткой обрези и последующем пластическом ее деформировании, согласно которому короткие обрезки труб сваривают и прокатывают на меньший размер труб на редукционном стане, после чего места соединения вырезают.

Недостатком известного способа является необходимость вырезки мест соединения обрезков после прокатки. Кроме того, именно в результате прокатки вновь образуются утолщенные концы, идущие в обрезь.

Целью настоящего изобретения является экономия металла.

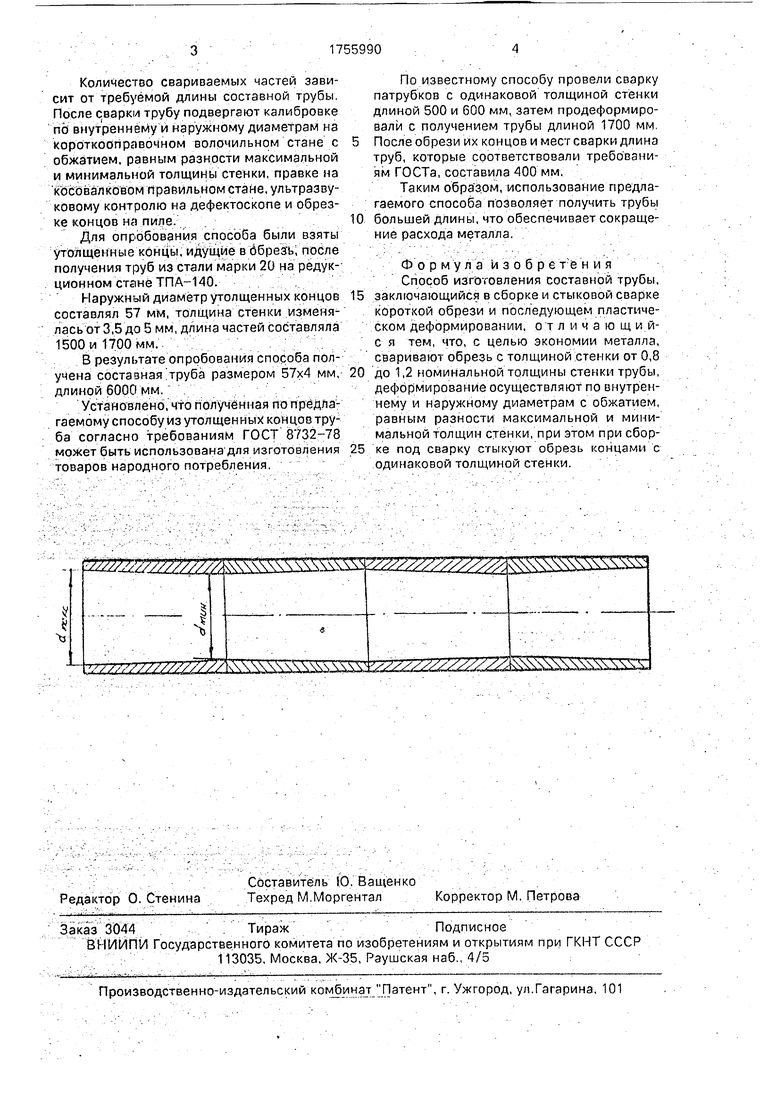

Сущность изобретения заключается в том, что сваривают обрезь с толщиной стенки от 0,8 до 1,2 номинальной толщины стенки трубы, деформирование осуществляют по внутреннему и наружному диаметрам с

обжатием, равным разности максимальной и минимальной толщины стенки, при этом при сборке под сварку стыкуют обрезь концами, имеющими одинаковую толщину стенки.

На чертеже представлена составная труба до калибрования.

Способ осуществляется следующим образом.

Из обрези после редукционного стана, представляющей собой патрубки с переменной толщиной стенки, выбирают патрубки с толщиной стенки от 0,8 до 1,2 номинальной толщины стенки, рассортировывают на стеллаже таким образом, чтобы концы заготовок, имеющие одинаковую толщину стенки, находились с одной стороны стеллажа, затем полученный пакет разделяют с помощью подъемно-транспортных устройств на две половины, после чего подвергают сварке те концевые участки с переменной толщиной стенки, которые имеют одинаковую толщину стенки и так сваривают на стыкосварочной машине известной конструкции, например, Типа К 315.

сл

С

ч

СП

сл ю ю о

Количество свариваемых частей зависит от требуемой длины составной трубы После сварки трубу подвергают калибровке по внутреннему и наружному диаметрам на короткооправочном волочильном стане с обжатием, равным разности максимальной и минимальной толщины стенки, правке на косовалковом правильном стане, ультразвуковому контролю на дефектоскопе и обрезке концов на пиле.

Для опробования способа были взяты утолщенные концы, идущие в ббрезъ, после получения труб из стали марки 20 на редукционном стане ТПА-140.

Наружный диаметр утолщенных концов составлял 57 мм, толщина стенки изменялась от 3,5 до 5 мм, длина частей составляла 1500 и 1700мм.

В результате опробования способа получена составная труба размером 57x4 мм, длиной 6000 мм.

Установлено, что полученная по предлагаемому способу из утолщенных концов труба согласно требованиям ГОСТ 8732-78 может быть использована для изготовления товаров народного потребления,

По известному способу провели сварку патрубков с одинаковой толщиной стенки длиной 500 и 600 мм, затем продеформиро- вали с получением трубы длиной 1700 мм После обрези их концов и мест сварки длина труб, которые соответствовали требованиям ГОСТа, составила 400 мм,

Таким образом, использование предлагаемого способа позволяет получить трубы большей длины, что обеспечивает сокращение расхода металла.

Формула изобретения Способ изготовления составной трубы, заключающийся в сборке и стыковой сварке короткой обрези и последующем пластическом деформировании, отличающий- с я тем, что, с целью экономии металпа, сваривают обрезь с толщиной стенки от 0,8 до 1,2 номинальной толщины стенки трубы, деформирование осуществляют по внутреннему и наружному диаметрам с обжатием, равным разности максимальной и минимальной толщин стенки, при этом при сборке под сварку стыкуют обрезь концами с одинаковой толщиной стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2122910C1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ производства труб | 1991 |

|

SU1790460A3 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2271887C2 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНУСНЫХ ДЛИННОМЕРНЫХ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ГОРЯЧЕЙ ПРОКАТКОЙ | 2004 |

|

RU2275978C2 |

| СПОСОБ ПРОКАТКИ ТРУБ С ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКОЙ | 1993 |

|

RU2068450C1 |

| Способ получения полых заготовок | 1988 |

|

SU1696108A1 |

| Способ продольной прокатки труб | 1989 |

|

SU1733131A1 |

Использование: трубопрокатное производство. Сущность изобретения: обрезь после редуцирования полых заготовок стыкуют концами с одинаковой толщиной стенок, составляющими от 0,8 до 1,2 номинальной толщины, а после их сварки подвергают пластическому деформированию по внутреннему и наружному диаметру с обжатием, равным разности максимальной и минимальной толщин стенки. 1 ил.

| ОБЪЕМНЫЙ ГИДРОПРИВОД | 0 |

|

SU256452A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-01-04—Подача