Изобретение относится к трубопрокатному производству, а именно к процессу холодной периодической прокатки труб на роликовых станах (ХПТР) с двухрядными сепараторами.

Цель изобретения - повышение качества.

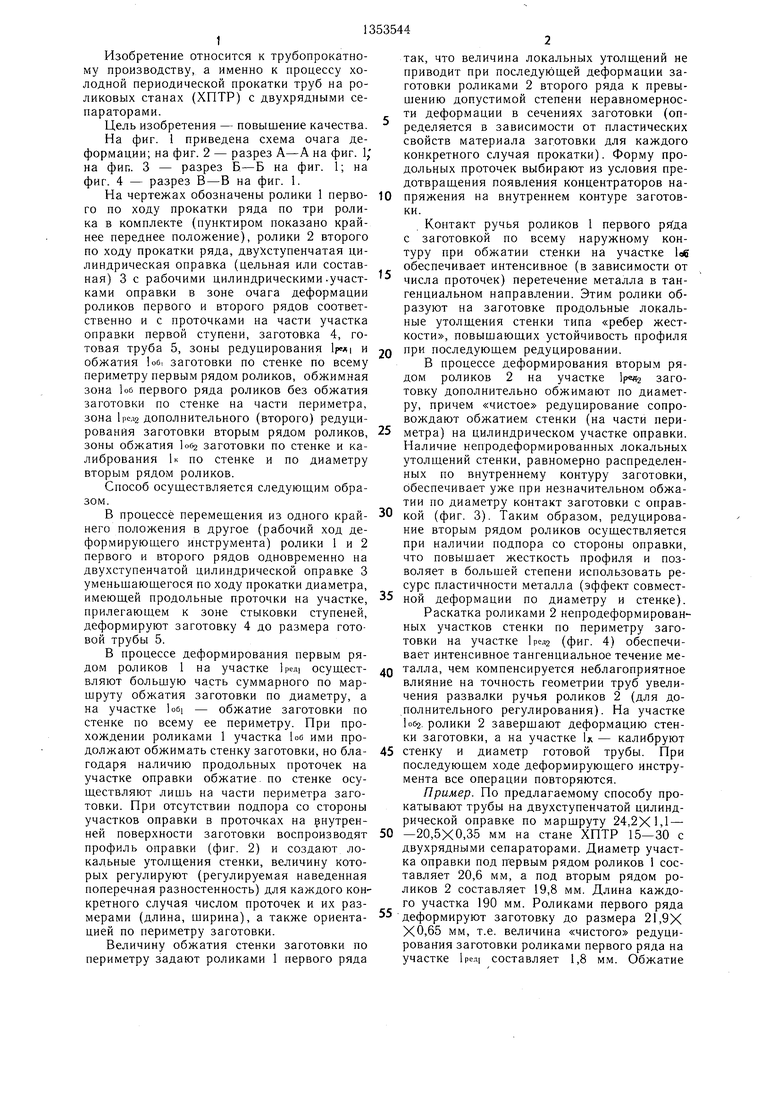

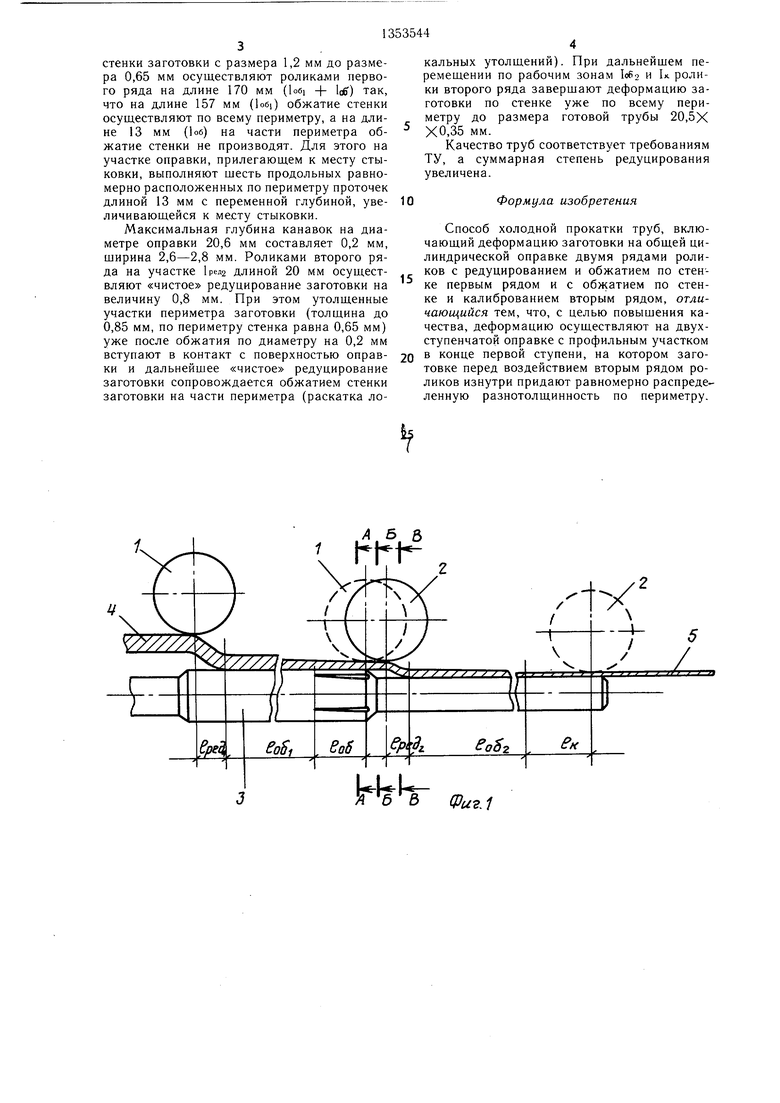

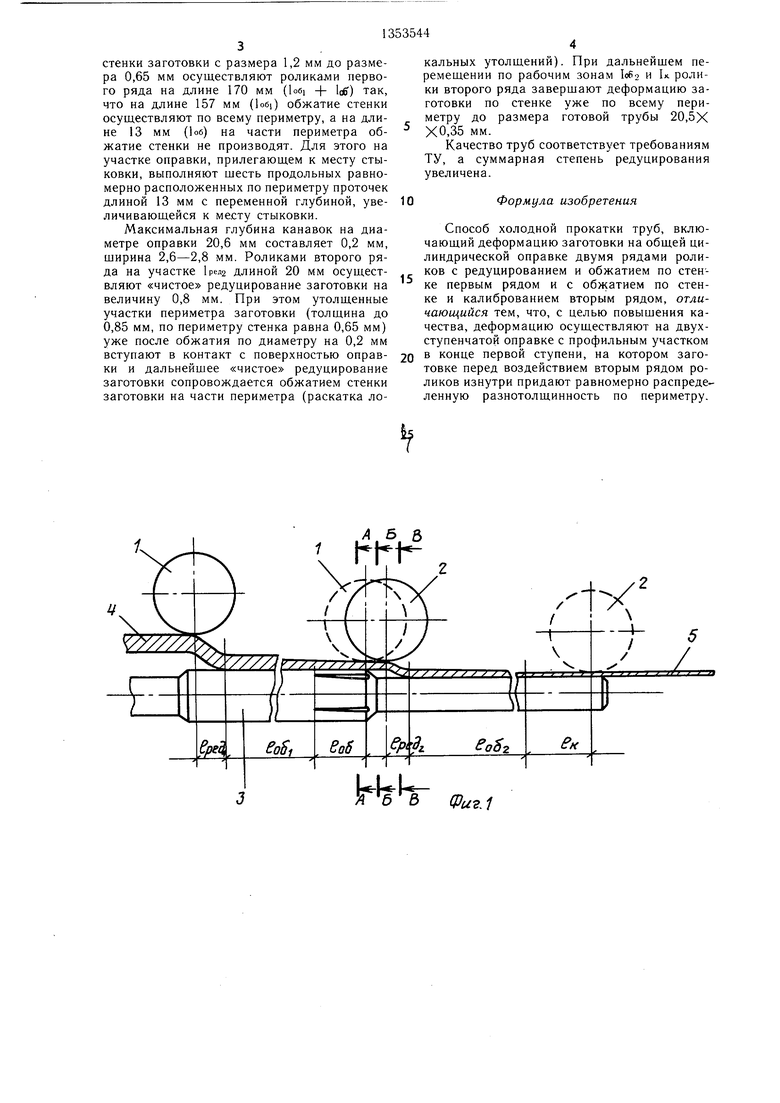

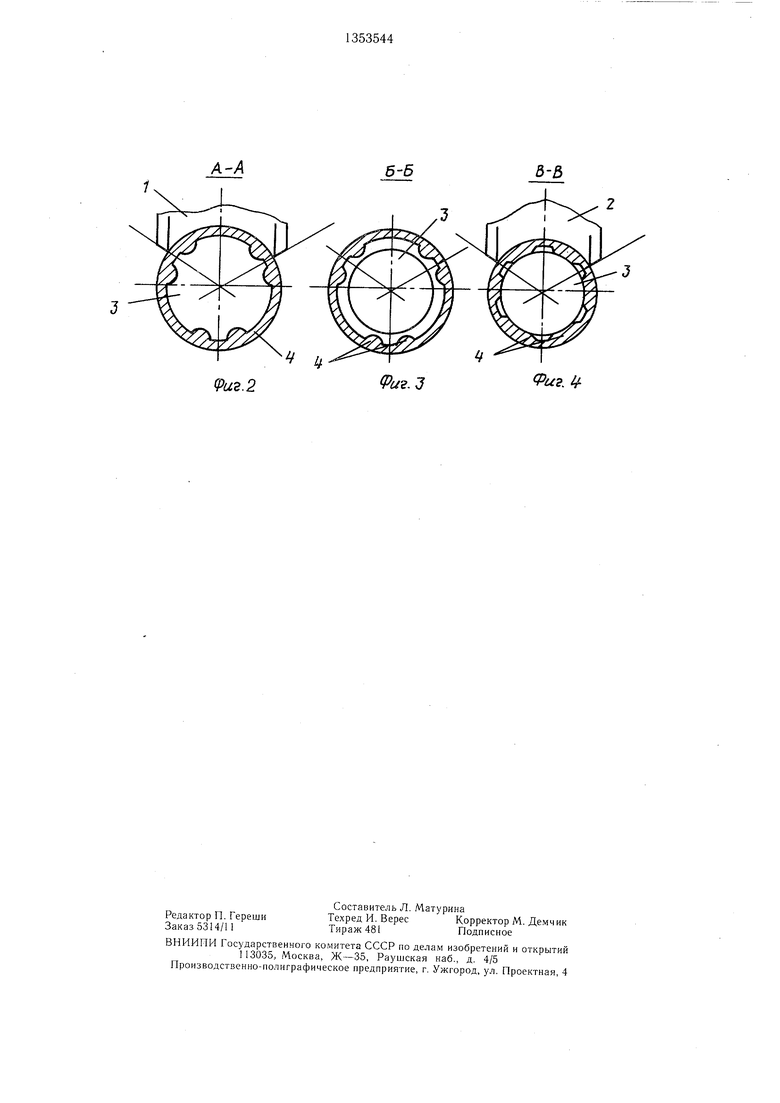

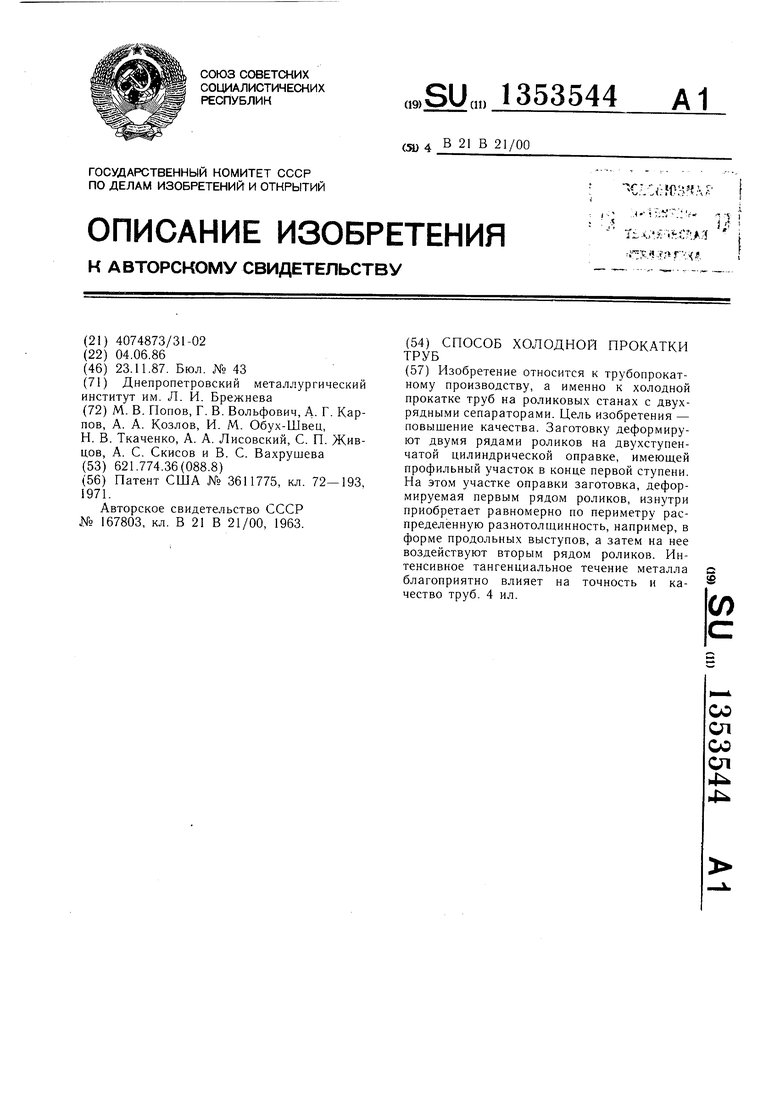

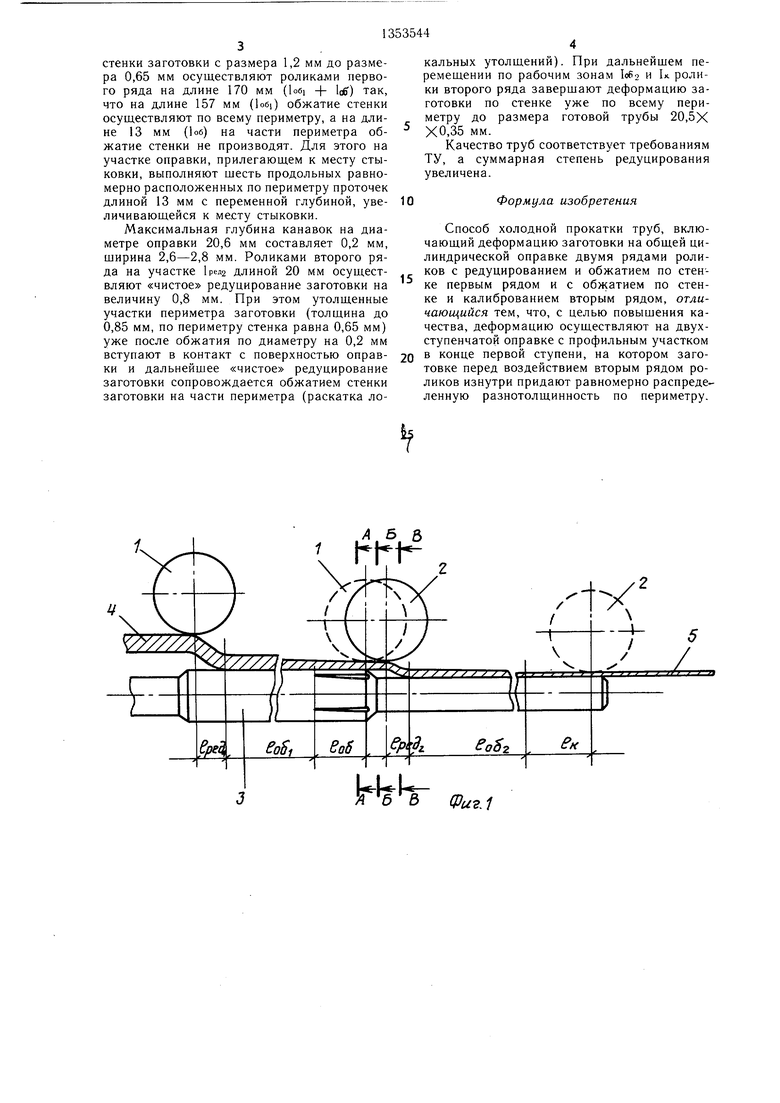

На фиг. 1 приведена схема очага деформации; на фиг. 2 - разрез А-А на фиг. 1, на фиг,. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

На чертежах обозначены ролики 1 перво- ю го по ходу прокатки ряда по три ролика в комплекте (пунктиром показано крайнее переднее положение), ролики 2 второго по ходу прокатки ряда, двухступенчатая цилиндрическая оправка (цельная или составная) 3 с рабочими цилиндрическими .участ- ками оправки в зоне очага деформации роликов первого и второго рядов соответственно и с проточками на части участка оправки первой ступени, заготовка 4, готовая труба 5, зоны редуцирования Ip и jn обжатия об, заготовки по стенке по всему периметру первым рядом роликов, обжимная зона 1об первого ряда роликов без обжатия заготовки по стенке на части периметра, зона 1рсл2 дополнительного (второго) редуцирования заготовки вторым рядом роликов, зоны обжатия 1об2 заготовки по стенке и калибрования Ь по стенке и по диаметру вторым рядом роликов.

Способ осуществляется следующим образом.

В процессе перемещения из одного крайнего положения в другое (рабочий ход деформирующего инструмента) ролики 1 и 2 первого и второго рядов одновременно на двухступенчатой цилиндрической оправке 3 уменьщающегося по ходу прокатки диаметра, имеющей продольные проточки на участке, прилегающем к зоне стыковки ступеней, деформируют заготовку 4 до размера готовой трубы 5.

В процессе деформирования первым рядом роликов 1 на участке 1рсд| осуществляют больщую часть суммарного по маршруту обжатия заготовки по диаметру, а на участке Io6i - обжатие заготовки по стенке по всему ее периметру. При прохождении роликами 1 участка 1оа ими протак, что величина локальных утолщении не приводит при последующей деформации заготовки роликами 2 второго ряда к превы- щению допустимой степени неравномерности деформации в сечениях заготовки (определяется в зависимости от пластических свойств материала заготовки для каждого конкретного случая прокатки). Форму продольных проточек выбирают из условия предотвращения появления концентраторов напряжения на внутреннем контуре заготовки.

Контакт ручья роликов 1 первого с заготовкой по всему наружному контуру при обжатии ст.енки на участке л обеспечивает интенсивное (в зависимости от числа проточек) перетечение металла в тангенциальном направлении. Этим ролики образуют на заготовке продольные локальные утолщения стенки типа «ребер жесткости, повышающих устойчивость профиля при последующем редуцировании.

В процессе деформирования вторым рядом роликов 2 на участке рщ заготовку дополнительно обжимают по диаметру, причем «чистое редуцирование сопровождают обжатием стенки (на части периметра) на цилиндрическом участке оправки. Наличие непродеформированных локальных утолщений стенки, равномерно распределенных по внутреннему контуру заготовки, обеспечивает уже при незначительном обжатии по диаметру контакт заготовки с оправкой (фиг. 3). Таким образом, редуцирование вторым рядом роликов осуществляется при наличии подпора со стороны оправки, что повышает жесткость профиля и позволяет в больщей степени использовать ресурс пластичности металла (эффект совместной деформации по диаметру и стенке).

Раскатка роликами 2 непродеформированных участков стенки по периметру заготовки на участке 1ред2 (фиг. 4) обеспечивает интенсивное тангенциальное течение ме- 40 талла, чем компенсируется неблагоприятное влияние на точность геометрии труб увеличения развалки ручья роликов 2 (для дополнительного регулирования). На участке 1об2. ролики 2 завершают деформацию стенки заготовки, а на участке 1л - калибруют

25

30

35

должают обжимать стенку заготовки, но бла- 45 стенку и диаметр готовой трубы. При

последующем ходе деформирующего инструмента все операции повторяются.

годаря наличию продольных проточек на участке оправки обжатие, по стенке осуществляют лишь на части периметра заготовки. При отсутствии подпора со стороны участков оправки в проточках на внутренней поверхности заготовки воспроизводят профиль оправки (фиг. 2) и создают локальные утолщения стенки, величину которых регулируют (регулируемая наведенная поперечная разностенность) для каждого конкретного случая числом проточек и их размерами (длина, щирина), а также ориентацией по периметру заготовки.

Величину обжатия стенки заготовки по периметру задают роликами 1 первого ряда

n

так, что величина локальных утолщении не приводит при последующей деформации заготовки роликами 2 второго ряда к превы- щению допустимой степени неравномерности деформации в сечениях заготовки (определяется в зависимости от пластических свойств материала заготовки для каждого конкретного случая прокатки). Форму продольных проточек выбирают из условия предотвращения появления концентраторов напряжения на внутреннем контуре заготовки.

Контакт ручья роликов 1 первого с заготовкой по всему наружному контуру при обжатии ст.енки на участке л обеспечивает интенсивное (в зависимости от числа проточек) перетечение металла в тангенциальном направлении. Этим ролики образуют на заготовке продольные локальные утолщения стенки типа «ребер жесткости, повышающих устойчивость профиля при последующем редуцировании.

В процессе деформирования вторым рядом роликов 2 на участке рщ заготовку дополнительно обжимают по диаметру, причем «чистое редуцирование сопровождают обжатием стенки (на части периметра) на цилиндрическом участке оправки. Наличие непродеформированных локальных утолщений стенки, равномерно распределенных по внутреннему контуру заготовки, обеспечивает уже при незначительном обжатии по диаметру контакт заготовки с оправкой (фиг. 3). Таким образом, редуцирование вторым рядом роликов осуществляется при наличии подпора со стороны оправки, что повышает жесткость профиля и позволяет в больщей степени использовать ресурс пластичности металла (эффект совместной деформации по диаметру и стенке).

Раскатка роликами 2 непродеформированных участков стенки по периметру заготовки на участке 1ред2 (фиг. 4) обеспечивает интенсивное тангенциальное течение ме- 0 талла, чем компенсируется неблагоприятное влияние на точность геометрии труб увеличения развалки ручья роликов 2 (для дополнительного регулирования). На участке 1об2. ролики 2 завершают деформацию стенки заготовки, а на участке 1л - калибруют

5

0

5

5 стенку и диаметр готовой трубы. При

стенку и диаметр готовой трубы. При

последующем ходе деформирующего инструмента все операции повторяются.

Пример. По предлагаемому способу прокатывают трубы на двухступенчатой цилиндрической оправке по маршруту 24,2X1,1 - -20,5X0,35 мм на стане ХПТР 15-30 с двухрядными сепараторами. Диаметр участка оправки под п ервым рядом роликов 1 составляет 20,6 мм, а под вторым рядом роликов 2 составляет 19,8 мм. Длина каждого участка 190 мм. Роликами первого ряда деформируют заготовку до размера 21,9Х Х0,65 мм, т.е. величина «чистого редуцирования заготовки роликами первого ряда на участке Ьед составляет 1,8 мм. Обжатие

стенки заготовки с размера 1,2 мм до размера 0,65 мм осуществляют роликами первого ряда на длине 170 мм (Ьв, -|- dS) так, что на длине 157 мм (oб) обжатие стенки осуществляют по всему периметру, а на длине 13 мм (1об) на части периметра обжатие стенки не производят. Для этого на участке оправки, прилегающем к месту стыковки, выполняют щесть продольных равномерно расположенных по периметру проточек длиной 13 мм с переменной глубиной, увеличивающейся к месту стыковки.

Максимальная глубина канавок на диаметре оправки 20,6 мм составляет 0,2 мм, щирина 2,6-2,8 мм. Роликами второго ряда на участке 1ред2 длиной 20 мм осуществляют «чистое редуцирование заготовки на величину 0,8 мм. При этом утолщенные участки периметра заготовки (толщина до 0,85 мм, по периметру стенка равна 0,65 мм) уже после обжатия по диаметру на 0,2 мм вступают в контакт с поверхностью оправки и дальнейщее «чистое редуцирование заготовки сопровождается обжатием стенки заготовки на части периметра (раскатка ло0

кальных утолщений). При дальнейщем перемещении по рабочим зонам loSo и 1к ролики второго ряда заверщают деформацию заготовки по стенке уже по всему периметру до размера готовой трубы 20 5Х Х0,35 мм.

Качество труб соответствует требованиям ТУ, а суммарная степень редуцирования увеличена.

Формула изобретения

Способ холодной прокатки труб, включающий деформацию заготовки на общей цилиндрической оправке двумя рядами роликов с редуцированием и обжатием по стенке первым рядом и с обжатием по стенке и калиброванием вторым рядом, отличающийся тем, что, с целью повышения качества, деформацию осуществляют на двухступенчатой оправке с профильным участком в конце первой ступени, на котором заготовке перед воздействием вторым рядом роликов изнутри придают равномерно распределенную разнотолщинность по периметру.

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент стана холодной прокатки труб | 1985 |

|

SU1310049A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| Способ холодной пилигримовой прокатки труб | 1982 |

|

SU1126343A1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| Способ холодной пильгерной прокатки труб | 1976 |

|

SU592469A1 |

Изобретение относится к трубопрокатному производству, а именно к холодной прокатке труб на роликовых станах с двухрядными сепараторами. Цель изобретения - повышение качества. Заготовку деформируют двумя рядами роликов на двухступенчатой цилиндрической оправке, имеющей профильный участок в конце первой ступени. На этом участке оправки заготовка, деформируемая первым рядом роликов, изнутри приобретает равномерно по периметру распределенную разнотолщинность, например, в форме продольных выступов, а затем на нее воздействуют вторым рядом роликов. Интенсивное тангенциальное течение металла благоприятно влияет на точность и качество труб. 4 ил. (Л со СП со ел NU 4

б ( /

Д-/1

(Pus. 2

6-5

5-&

(Pu2.

Фиг.

Составитель Л. Матурина

Техред И. ВересКорректор М. Демчик

Тираж 481Подписное

ВНИИИИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж--35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент США № 3611775, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ t НЕСКОЛЬКИМИ РЯДАМИ РОЛИКОВ | 0 |

|

SU167803A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-23—Публикация

1986-06-04—Подача