Изобретение относится к способам продольной прокатки труб и может быть использовано в трубопрокатных установках, имеющих в своем составе непрерывные станы продольной прокатки труб на удерживаемых перемещаемых оправках.

Известен способ продольной прокатки труб, включающий задачу гильзы с короткой охлажденной оправкой в калибр, образованный ручьевыми валками и оправкой, удерживаемой справочным стержнем, деформацию ее валками на нескольких упирающихся друг в друга оправках и удаление оправок после прокатки на охлаждение.

Этот способ обеспечивает получение сравнительно высоких обжатий за проход.

Недостатком известного способа является неравномерность условий трения на поверхности контакта.

Наиболее близким к предлагаемому является способ продольной прокатки труб, включающий деформацию трубы в нескольких калибрах на перемещаемой оправке, составленной из отдельных элементов, число которых равно числу калибров, а длина не более расстояния между ними, скорость осевого перемещения которой ограничивают принудительным перемещением опрах|

CJ CJ

тшЛ

00

вочного стержня по направлению движения трубы.

Недостатком известного способа является повышенный износ элементов оправки по следующим причинам.

При использовании оправок одинаковой длины первоначальный захват и обжатие металла на оправке осуществляются на одном и том же участке ее рабочей поверхности в динамическом режиме. Протяжен- ность длины рабочей поверхности элементов оправки, где осуществляется захват и дальнейшее обжатие металла, составляет величину, равную длине очага деформации. На этих участках элементов из-за повышенной неравномерности условий трения на контакте наблюдается интенсивный износ рабочей поверхности, который значительно выше, чем на остальной поверхности, где деформация трубы происходит в установившемся режиме. В результате снижается точность трубы при прокатке на изношенном инструменте, уменьшается выход годного.

Цель изобретения - повышение точности труб и выхода годного путем повышения стойкости оправки.

Поставленная цель достигается тем, что согласно способу, включающему деформацию трубы в нескольких калибрах на перемещаемой оправке, составленной из отдельных элементов, число которых равно числу калибров, а длина не более расстояния между ними, скорость осевого переме- щения которой ограничивают принудительным перемещением справочного стержня по направлению движения трубы, оп равку составляют из отдельных элементов неравной длины, при этом длину наименьшего элемента определяют из выражения.

ОМИН

мк (п - 0.5)

(1)

где IMK - расстояние между калибрами;

п - число калибров.

При использовании элементов оправки неодинаковой длины процесс захвата металла, характеризующийся значительной неравномерностью деформации и повышенным износом инструмента, перераспределяется на большую длину рабочей части оправки.

Участки элементов оправки, на которых осуществляется захват трубы, изменяют свое расположение по длине в каждом последующем цикле прокатки. Это расширяет протяженность участка рабочей поверхности элемента оправки, на котором осуществляется захват металла валками. Пропорционально этому увеличению уменьшается местный износ рабочей поверхности оправки, повышается стойкость элементов оправки, качество внутренней поверхности и точность трубы. Таким образом, деформация гильзы на элементах оправки неравной длины обеспечивает такие условия контактного

0 взаимодействия, которые уменьшают нарастающий во времени износ инструмента.

Одновременно со снижением скорости износа инструмента во времени существенно повышается степень однородности изно5 са. Точность профиля инструмента при длительной эксплуатации сохраняется, что имеет решающее значение для производства труб с некруглым отверстием либо для условий прокатки, характеризующихся вы0 сокими степенями деформации.

Совокупная длина группы последовательных элементов оправки равна длине зоны деформации непрерывного стана по оси прокатки от первой до последней клети

5 плюс 0,5-1,0 длины межклетевого промежутка. При этом скорость осевого перемещения оправки ограничивают принудительным перемещением справочного стержня по направлению движения

0 трубы. Величина перемещения оправки за время прокатки одной трубы зависит от совокупной длины элементов оправки и составляет 0,5-1,0 длины межклетевого промежутка и фактически является величи5 ной превышения совокупной длины элементов оправки над длиной непрерывного стана. При превышении этой величины перемещения оправки за время прокатки одной трубы деформация металла в первых

0 клетях стана происходит без обжатия по толщине стенки, а в последующих клетях обжатие по стенке осуществляется на участке состыковки отдельных элементов оправки. В обоих случаях такой режим

5 дефоомации приводит к браку трубы.

Величина 0,5 межклетевого промежутка выбрана экспериментально и обусловлена тем, что, если она ниже уменьшается пере- мещениеоправки за период прокатки одной

0 трубы, т.е. снижается протяженность рабочей поверхности оправки, участвующей в деформации, и повышается износ,

Ограничение на длину группы элементов накладывает характер деформации в

5 многоклетевом стане, при котором условия трения и износа инструмента периодически повторяются. Износ в каждой группе элементов, составленной произвольно, но в соответствии с указанными ограничениями, происходит хаотически, обеспечивая BOBлечение в контакт все новых участков элементов. Указанный характер взаимодействия металла с инструментом обеспечивает в каждый последующий цикл прокатки, использование неизношенных участков элементов оправки. Вследствие этого износ равномерно распределяется по длине оправки, становится существенно однородным. Равномерность распределения зон контакта по длине элементов неравной дли- ны является дополнительным фактором снижения интенсивности износа. Увеличение протяженности и площади участка, на котором происходит интенсивный износ оправки при захвате трубы, увеличивает протяженность участка возможного захвата трубы на новом инструменте и, следовательно, приводит к повышению точности труб и выхода годного за счет более длительного срока службы инструмента.

Каждая пара элементов может иметь в пределах ее общей длины различные сочетания длин элементов. Таким образом, имея комплект пар элементов с различными сочетаниями размеров, можно при каждой следующей прокатке трубы изменять последовательность элементов оправки, на которых производится прокатка. Условия деформации и контактного взаимодействия улучшаются, поскольку при каждом цикле прокатки металл и инструмент взаимодействуют в новом месте, что приводит к повы- шению длительности использования точного инструмента.

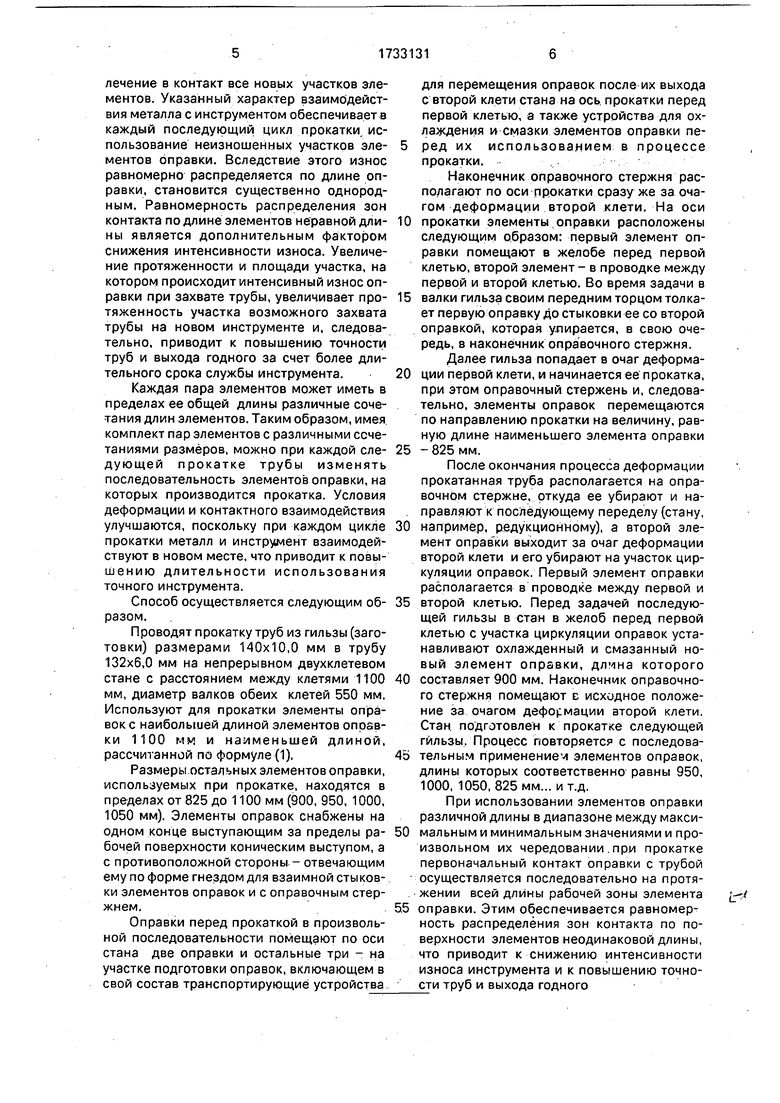

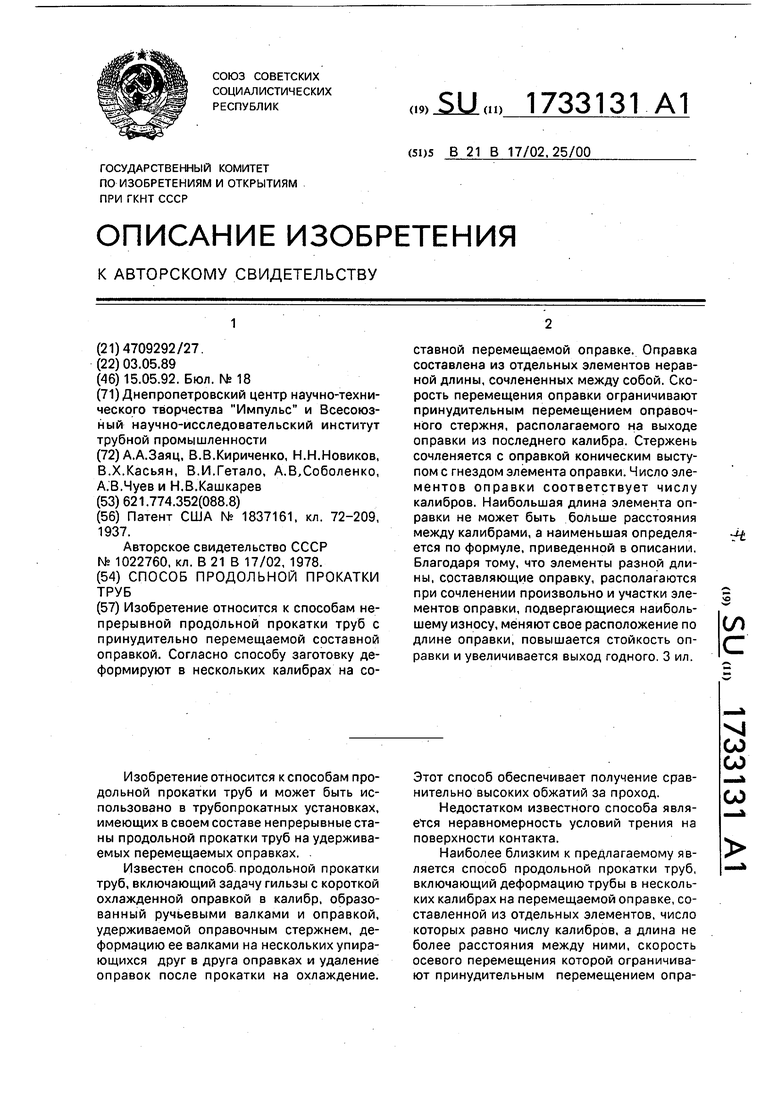

Способ осуществляется следующим образом.

Проводят прокатку труб из гильзы (заготовки) размерами 140x10,0 мм в трубу 132x6,0 мм на непрерывном двухклетевом стане с расстоянием между клетями 1100 мм, диаметр валков обеих клетей 550 мм. Используют для прокатки элементы оправок с наибольшей длиной элементов опоав- ки 1100 мм и наименьшей длиной, рассчитанной по формуле (1).

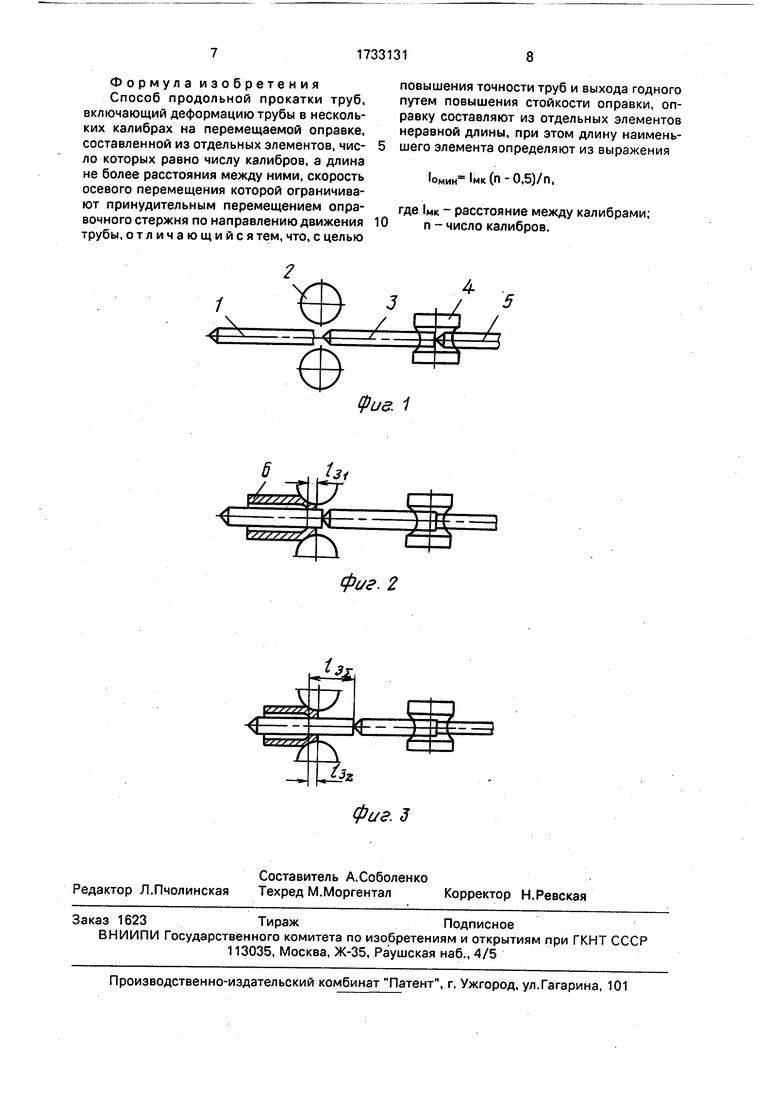

Размеры остальных элементов оправки, используемых при прокатке, находятся в пределах от 825 до 1100 мм (900, 950, 1000, 1050 мм). Элементы оправок снабжены на одном конце выступающим за пределы рабочей поверхности коническим выступом, а с противоположной стороны - отвечающим ему по форме гнездом для взаимной стыковки элементов оправок и с справочным стержнем.

Оправки перед прокаткой в произвольной последовательности помещают по оси стана две оправки и остальные три - на участке подготовки оправок, включающем в свой состав транспортирующие устройства

для перемещения оправок после их выхода с второй клети стана на ось прокатки перед первой клетью, а также устройства для охлаждения и смазки элементов оправки перед их использованием в процессе прокатки.

Наконечник справочного стержня располагают по оси прокатки сразу же за очагом деформации второй клети. На оси

0 прокатки элементы оправки расположены следующим образом: первый элемент оправки помещают в желобе перед первой клетью, второй элемент- в проводке между первой и второй клетью. Во время задачи в

5 валки гильза своим передним торцом толкает первую оправку до стыковки ее со второй оправкой, которая упирается, в свою очередь, в наконечник справочного стержня. Далее гильза попадает в очаг деформа0 ции первой клети, и начинается ее прокатка, при этом справочный стержень и, следовательно, элементы оправок перемещаются по направлению прокатки на величину, равную длине наименьшего элемента оправки

5 -825мм.

После окончания процесса деформации прокатанная труба располагается на справочном стержне, откуда ее убирают и направляют к последующему переделу (стану,

0 например, редукционному), а второй элемент оправ ки выходит за очаг деформации второй клети и его убирают на участок циркуляции оправок. Первый элемент оправки располагается в проводке между первой и

5 второй клетью. Перед задачей последующей гильзы в стан в желоб перед первой клетью с участка циркуляции оправок устанавливают охлажденный и смазанный новый элемент оправки, дл-чна которого

0 составляет 900 мм. Наконечник справочного стержня помещают Б исходное положение за очагом деформации второй клети. Стан подготовлен к прокатке следующей гильзы. Процесс повторяется с последоваЬ тельным применением элементов оправок, длины которых соответственно равны 950, 1000, 1050, 825 мм... и т.д.

При использовании элементов оправки различной длины в диапазоне между макси0 мальным и минимальным значениями и произвольном их чередовании при прокатке первоначальный контакт оправки с трубой осуществляется последовательно на протяжении всей длины рабочей зоны элемента

5 оправки. Этим обеспечивается равномерность распределения зон контакта по поверхности элементов неодинаковой длины, что приводит к снижению интенсивности износа инструмента и к повышению точности труб и выхода годного

Формула изобретения Способ продольной прокатки труб, включающий деформацию трубы в нескольких калибрах на перемещаемой оправке, составленной из отдельных элементов, число которых равно числу калибров, а длина не более расстояния между ними, скорость осевого перемещения которой ограничивают принудительным перемещением справочного стержня по направлению движения трубы, отличающийся тем, что, с целью

повышения точности труб и выхода годного путем повышения стойкости оправки, оправку составляют из отдельных элементов неравной длины, при этом длину наименьшего элемента определяют из выражения

1оМин 1мк(п-0,5)/П,

где IMK - расстояние между калибрами; п - число калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывной прокатки труб | 1990 |

|

SU1784305A1 |

| Способ продольной прокатки труб | 1978 |

|

SU1022760A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| Оправка для продольной прокатки труб | 1978 |

|

SU1022761A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Оправка для продольной прокатки труб | 1984 |

|

SU1146112A1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

Изобретение относится к способам непрерывной продольной прокатки труб с принудительно перемещаемой составной оправкой. Согласно способу заготовку деформируют в нескольких калибрах на составной перемещаемой оправке. Оправка составлена из отдельных элементов неравной длины, сочлененных между собой. Скорость перемещения оправки ограничивают принудительным перемещением справочного стержня, располагаемого на выходе оправки из последнего калибра. Стержень сочленяется с оправкой коническим выступом с гнездом элемента оправки. Число элементов оправки соответствует числу калибров. Наибольшая длина элемента оправки не может быть больше расстояния между калибрами, а наименьшая определяется по формуле, приведенной в описании. Благодаря тому, что элементы разной длины, составляющие оправку, располагаются при сочленении произвольно и участки элементов оправки, подвергающиеся наибольшему износу, меняют свое расположение по длине оправки, повышается стойкость оправки и увеличивается выход годного. 3 ил. -Л (Л С

фаг. 2

фие. 1

| Датчик угла наклона объекта | 1991 |

|

SU1837161A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Способ продольной прокатки труб | 1978 |

|

SU1022760A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1989-05-03—Подача