Изобретение относится к металлургии, а именно к производству электросварных труб.

Трубы, сваренные дуговыми способами сварки, имеют усиления наружного и внутреннего шва. Особенность труб, сваренных высокочастотной сваркой (ВМС), заключается в наличии только внутреннего грата, так как наружный грат удаляют механическим путем в линии сварочного стана. Суммарная величина усиления наружного и внутреннего шва может быть равной и даже превышать толщину стенки трубы. Суммарная величина образующегося в линии стана наружного и внутреннего грата труб ВЧС также может превышать толщину стенки трубы.

Кроме того, электросварные трубы в зоне сварного соединения имеют структурную неоднородность, которая обусловлена неодинаковыми условиями нагрева и охлаждения трубы. При дуговой сварке основной

металл имеет деформированную структуру, шов - литую. При ВЧС сварной стык представляет собой так называемую светлую полоску, имеющую сложное строение.

Однако структурная неоднородность в зоне сварного соединения приводит к существенной механической неоднородности. При этом ударная вязкость шва ниже, чем у основного металла, может наблюдаться недостаточная стабильность качества сварного соединения. Эти недостатки не всегда удается устранить, используя термическую обработку.

Известен способ термомеханической обработки сварных соединений, заключающийся в пластическом деформировании зоны сварного шва после сварки в горячем состоянии путем образования волнистой поверхности, которую сглаживают последующим обжатием.

2

00

о

2

Недостатки способа заключаются в том. что для его осуществления требуется предварительное удаление грата, сложная схема деформирования не обеспечивает однородность напряженно-деформированного состояния металла шва, отсутствуют данные о температурно-деформационных параметрах, обеспечивающих формирование оптимального комплекса механических свойств сварного соединения:

Известен также способ изготовления сварных труб, включающий формовку, сварку трубных заготовок, нагрев сварного сое- динения до температуры горячей деформации, деформацию шва со степенью 10-40% и объемную термическую обработку труб.

Недостаток способа заключается в том. чтр деформация на 10-40% не обеспечивает раскатки валиков усиления шва до уровня основного металла, что сохраняет концентрацию напряжений в околошовной зоне и интенсифицирует процесс коррозии в зоне под действием транспортируемых продуктов. Кроме того, данный способ не обеспечивает выравнивания механических свойств сварного шва и основного металла и требуемого повышения ударной вязкости.

Наиболее близким техническим решением, является способ производства сварных труб большого диаметра. Способ осуществляют следующим образом. При подготовке продольных кромок листов под сварку в холодном или горячем состоянии производят утолщение металла в прикро- мочной зоне на 15-40%. Затем выполняют формовку листов в трубные заготовки, их сборку и дуговую сварку, локальный нагрев зоны сварных соединений и их прокатку, в процессе которой это утолщение раскатывают до уровня толщины основного металла труб. Способ увеличивает эксплуатационную надежность сварных труб путем повышения ударной вязкости металла сварных соединений.

Недостаток известного способа заключается в том. что он не устраняет полностью геометрическую неоднородность сварных соединений труб из-за образования концентраторов напряжений в околошовной зоне при раскатке внутреннего грата, не обеспечивает стабильность механических свойств, требует дополнительных энергозатрат для формирования утолщения металла листа в прикромочной зоне. Кроме того, предварительное утолщение кромок листа вследствие пластических деформаций приводит к искажению исходной структуры, механических свойств и значительному снижению вязких свойств исходного металла, что требует при дальнейшей обработке сварного соединения дополнительных технических мероприятий и материальных затрат на восстановление исходных свойств кромки листа.

Цель изобретения - снижение трудоемкости обеспечения стабильности механических свойств.

Сварное соединение, полученное дуго0 вой или высокочастотной сваркой, имеет геометрическую неоднородность, и в зависимости от угла перехода от основного металла к усилению шва или грату коэффициент концентрации напряжений варьирует

5 от 1,5 до 2. После раскатки усилений шва до их полного удаления без уменьшения толщины стенки в месте перехода от основного металла к шву за счет обжатия возможно образование острого концентратора типа

0 трещины с радиусом в вершине менее 0,1 мм и коэффициентом концентрации 4 и более. Это приводит к существенному снижению несущей способности трубы.

Степень обжатия определяется высотой

5 внутреннего грата, вследствие чего благоприятное влияние пластической деформации на свойства сварного соединения зависит от соотношения высоты грата и толщины стенки трубы. При значительной тол0 щине стенки трубы и недостаточной высоте внутреннего грата возможно улучшение структуры шва только на определенную глубину от внутренней поверхности трубы. Согласно предлагаемому способу не5 полное удаление наружного и внутреннего усилений шва или грата перед нагревом под Пластическую деформацию позволяет в зависимости от толщины стенки трубы и марки стали выбирать оптимальную степень

0 деформирования для получения качественной структуры сварного соединения и повы- шения его механических свойств, обеспечивает минимальное отклонение степени обжатия по длине трубы от оптималь5 ного значения при деформировании сварного шва следствие выравнивания размеров грата после его частичного удаления. Кроме того, в процессе удаления части наружного и внутреннего усилений шва-устра0 няется геометрическая неоднородность между швом и основным металлом, что уменьшает вероятность появления в околошовной зоне трещиноподобного дефекта после пластического обжатия сварного сое5 динения.

Данный способ позволяет также, варьируя соотношение величины остатков наружного и внутреннего грата, изменять распределение деформаций шва по толщине стенки трубы и тем самым регулировать

механические свойства металла сварного соединения по толщине стенки трубы, получая более высокие свойства на наружной или на внутренней поверхности, либо одинаковые свойства по всей толщине в зави- симости от условий эксплуатации трубы. Предлагаемый способ производства сварных труб позволяет увеличить эксплуатационную надежность сварных соединений, устранить геометрическую неоднородность сварных соединений, повысить их ударную вязкость в 1,2-1,6 раза за счет обеспечения стабильности механических свойств подлине шва, увеличить ударную вязкость околошовной зоны сварных соединений труб в 1,5-3 раза, снизить дополнительные энергозатраты за счет исключения формирования утолщения металла листа в прикромочной зоне, обеспечить использование труб, сваренных высокочастотной сваркой, в трубопроводах ответственного назначения.

Способ производства сварных труб размером 530x7,0 мм осуществляют следующим образом.

Штрипс из низколегированной стали 17П С отправляют на участок формовки тру- боэлектросварочного агрегата. После формовки осуществляют сварку трубы на ТЭСА 203-530 со скоростью сварки 0,58 м/с Ос- тальные режимы сварки: мощность - 1250 КВт; ток - 1,15 КА; напряжение - 0,78 кВ; частота - 10 кГц; осадка в сварочном калибре - 0,004 м. При этом суммарная величина наружного и внутреннего грата колебалась от 2,8 до 6 мм, Далее снимают наружный и внутренний грат механическим путем или с помощью кислородного дутья, так, чтобы получить плавный переход между основным металлом трубы и гратом и чтобы величина суммарного остатка грата составляла 20- 70% от толщины стенки для обеспечения оптимальной для данной марки стали и толщины стенки трубы степени деформации. Например, после снятия грата кислородным дутьем величина суммарного остатка составляет 2,5 мм, что соответствует постоянной по длине шва степени деформации после раскатки остатков до толщины стенки трубы 36%.

Локальный нагрев зоны сварного соединения до температуры 1030° С производят высокочастотным индуктором мощностью 400 кВт, подстуживают сварное соединение до температуры 850° С Дефор- мацию сварного соединения производят двумя бочкообразными роликами при движении трубы относительно роликов со скоростью 4,4 м/мин до полной раскатки остатков грата без уменьшения толщины стенки трубы. Охлаждение осуществляют на воздухе, что обеспечивает превращение горяче- деформированного аустенита.

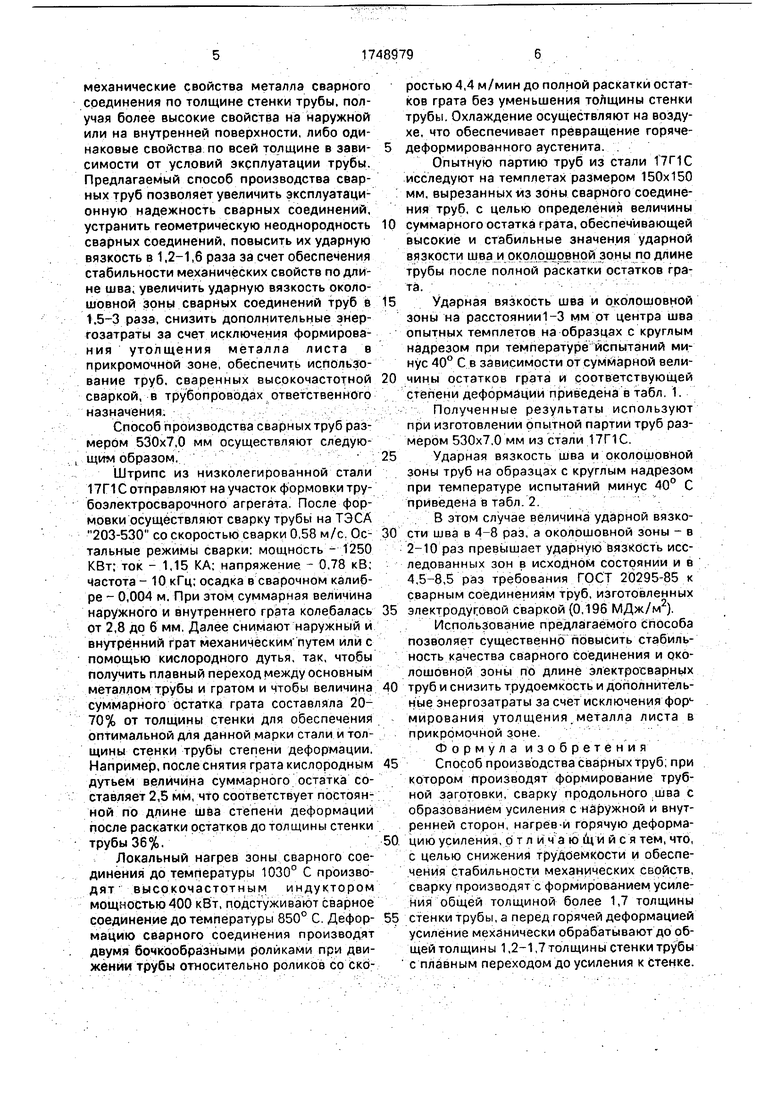

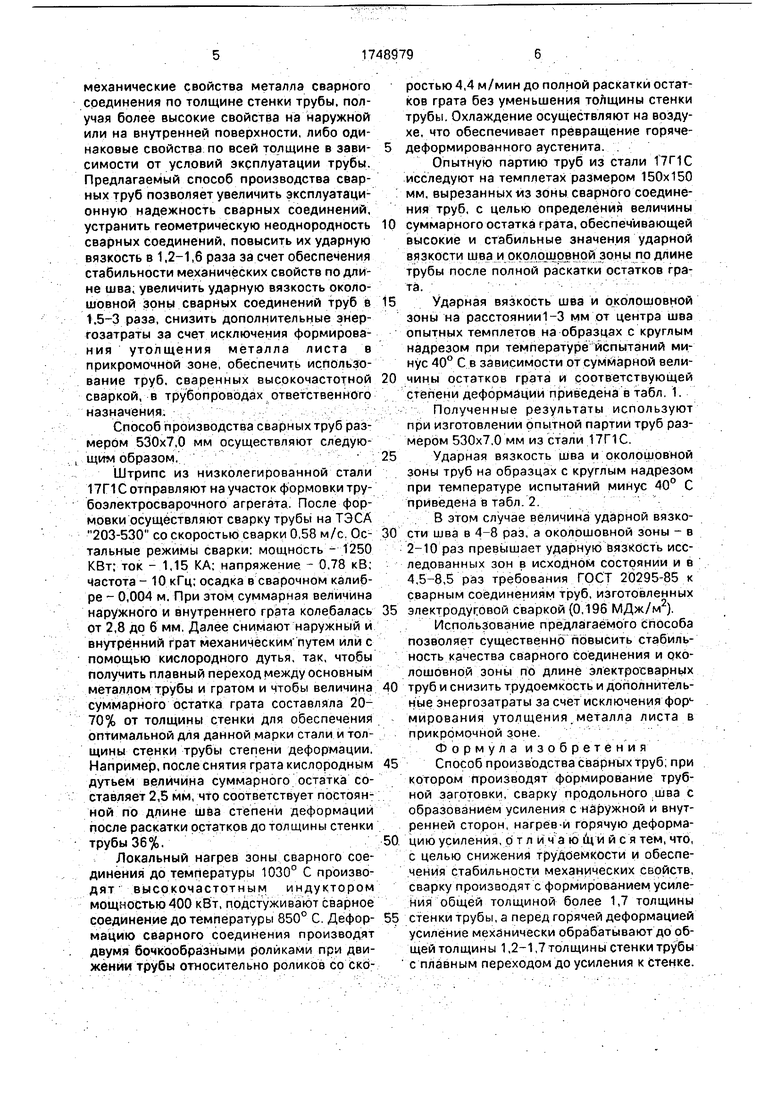

Опытную партию труб из стали 17ПС исследуют на темплетах размером 150x150 мм, вырезанных из зоны сварного соединения труб, с целью определения величины суммарного остатка грата, обеспечивающей высокие и стабильные значения ударной вязкости шва и около цювной зоны по длине трубы после полной раскатки остатков грата.

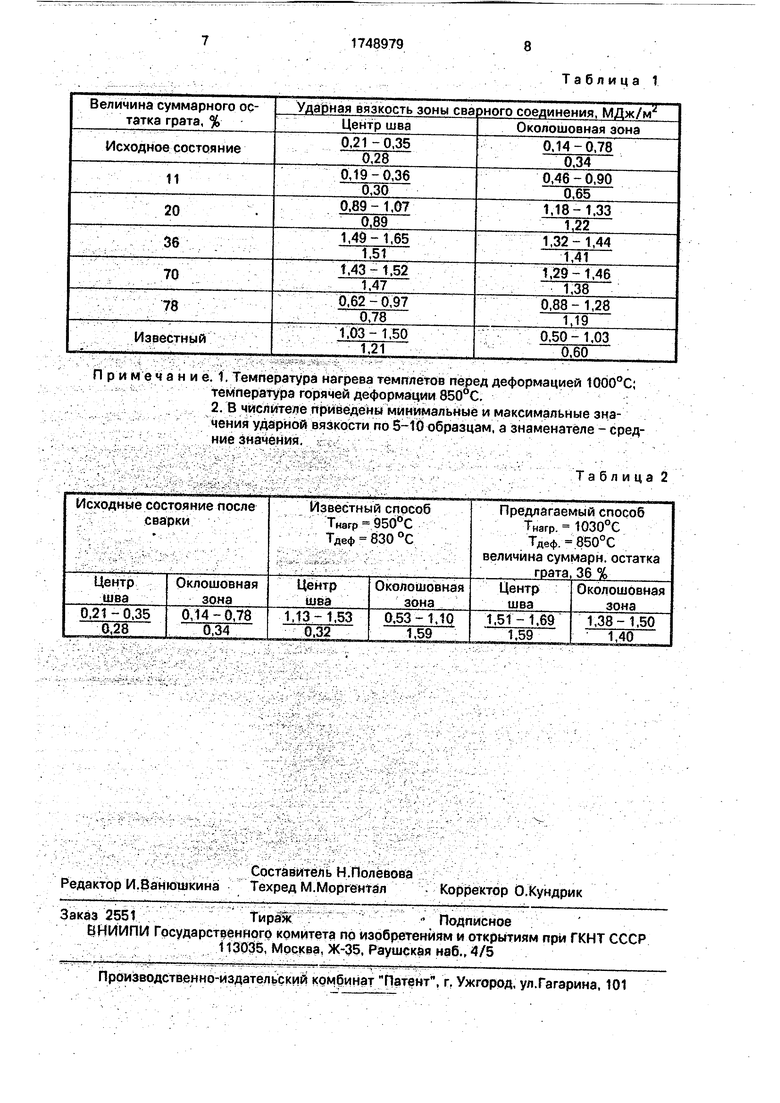

Ударная вязкость шва и околошовной зоны на расстоянии 1-3 мм от центра шва опытных темплетов на образцах с круглым надрезом при температуре испытаний минус 40° С в зависимости от суммарной величины остатков грата и соответствующей степени деформации приведена в табл. 1.

Полученные результаты используют при изготовлении опытной партии труб размером 530x7,0 мм из стали 17Г1С.

Ударная вязкость шва и околошовной зоны труб на образцах с круглым надрезом при температуре испытаний минус 40° С приведена в табл.2

В этом случае величина ударной вязкости шва в 4-8 раз, а околошовной зоны - в 2-10 раз превышает ударную вязкость исследованных зон в исходном состоянии и в 4,5-8,5 раз требования ГОСТ 20295-85 к сварным соединениям труб, изготовленных электродуговой сваркой (0,196 МДж/м2).

Использование предлагаемого способа позволяет существенно повысить стабильность качества сварного соединения и околошовной зоны по длине электросварных труб и снизить трудоемкость и дополнительные энергозатраты за счет исключения фор1- мирования утолщения.металла листа в прикромочной зоне

Формула изобретения

Способ производства сварных труб, при котором производят формирование трубной заготовки, сварку продольного шва с образованием усиления с наружной и внутренней сторон, нагрев-и горячую деформацию усиления, отличающийся тем, что, с целью снижения трудоемкости и обеспечения стабильности механических свойств, сварку производят с формированием усиления общей толщиной более 1,7 толщины стенки трубы, а перед горячей деформацией усиление механически обрабатывают до общей толщины 1,2-1,7 толщины стенки трубы с плавным переходом до усиления к стенке.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сварных труб | 1989 |

|

SU1632988A1 |

| Способ производства высокопрочных электросварных труб | 1980 |

|

SU969758A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ СПИРАЛЬНОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2224031C1 |

| Способ производства сварных труб большого диаметра | 1984 |

|

SU1224035A1 |

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2293620C2 |

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2293639C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ ИЗ ГОРЯЧЕКАТАНОГО ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2175900C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2279955C1 |

Использование: трубостроение, энергетическое и химическое машиностроение, при производстве сварных труб. Сущность изобретения: в трубосварочном стане производят формовку и сварку продольного шва трубы, при этом формируют усиление общей толщиной более 1,7толщины стенки трубы. После этого усиление механически обрабатывают до общей толщины, равной 1,2-1,7 толщины стенки трубы, с плавным переходом к основному металлу и производят горячую деформацию оставшейся части усиления до толщины стенки трубы. 2 табл.

При меч а н и ё. 1, Температура нагрева темплётов перед деформацией 1000°С; температура горячей деформации 850°С.:

Таблица

| Способ термомеханической обработки сварных соединений | 1973 |

|

SU491451A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства сварных труб большого диаметра | 1984 |

|

SU1224035A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-03-11—Подача