Изобретение относится к теплоизоляционным огнеупорным материалам и может быть использовано в качестве, футеровочного материала для теплоизоляции различных тепловых агрегатов с температурой службы до 1700°С.

Известен состав жаростойкого бетона, содержащий корундовые пустотелые сферы (размер сфер 0,2-4,0 мм) 75 мае. % и высокоглиноземистый цемент (содержание AteOa 70%)25мас.%.

Недостатком данного состава является то, что материал находит применение лишь

в области температур 1500°С. При температурах выше 1550°С бетон необратимо расширяется, при этом линейный рост его достигает+5%.

Наиболее близкими по технической сущности и достигаемому положительному эффекту к изобретению являются составы жаростойких бетонов на основе сферического корундового заполнителя (60-72 мас.%) и высокоглиноземистых цементов(18 -40 мае. %), различных марок Corkal 70 (ПНР, Alnminat HI (ВНР), Zz 70 (ГДР).

| мат5Ь

Недостатком этих бетонов является то, что при 1400-1600°С наблюдается линейный рост бетонов до 9,5%. Введением тонких порошков электрокорунда фракции до 0,2 мм линейный рост бетона на цементах с массовой долей АЬОз 68-72 мас.% снижен до 1,5-5,7%.

Целью изобретения является сохранение объемогюстоянства при нагреве.

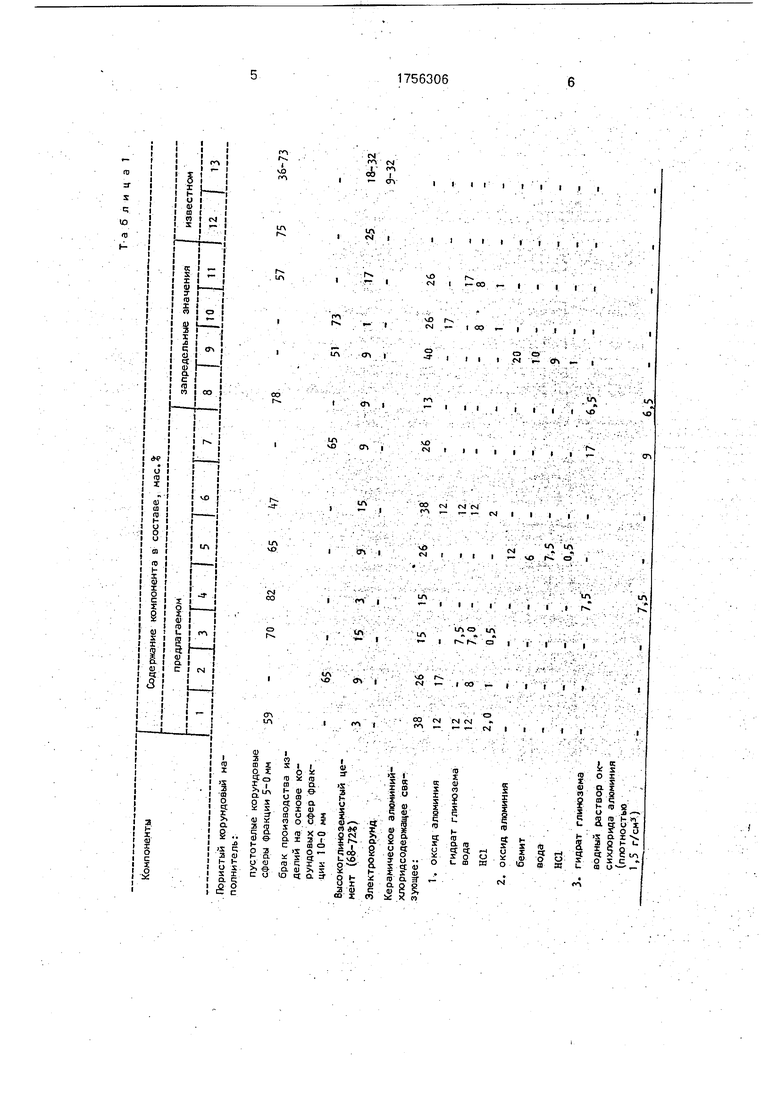

Поставленная достигается тем, что сырьевая смесь для получения теплоизоляционного бетона, включающая пористый корундовый наполнитель, высокоглиноземистый цемент, дополнительно содержит керамическое алюминийхлорсо- держащее связующее при следующем соотношении компонентов, мас,%: пористый корундовый наполнитель 47-82; высокоглиноземистый цемент 3-15; керамическое алю- минийхлорсодержащее связующее 15-38, в том числе: тонкодисперсный алюминийсо- держащий порошок 7,5-24; соляная кислота 0,5-2; вода 7-12; или тонкодисперсный алю- минийсодержащий порошок 7,5-17; водный раствор оксихлорида алюминия 7,5-9,

I JvrxTy готовят путем смешивания пористого корундового заполнителя и высокоглиноземистого цемента в лопастном смесителе в течение 3 мин, затем добавляют предварительно приготовленное керамическое алюминийхлорсодержащее связующее. Полученной шихтой заполняют формы при комнатной температуре во влажной среде в течение суток, затем формы разбирают, изделия выдерживают во влажной среде еще в течение 2 сут и затем их сушат

при 100°С и проводят их термообработку при 800°С,

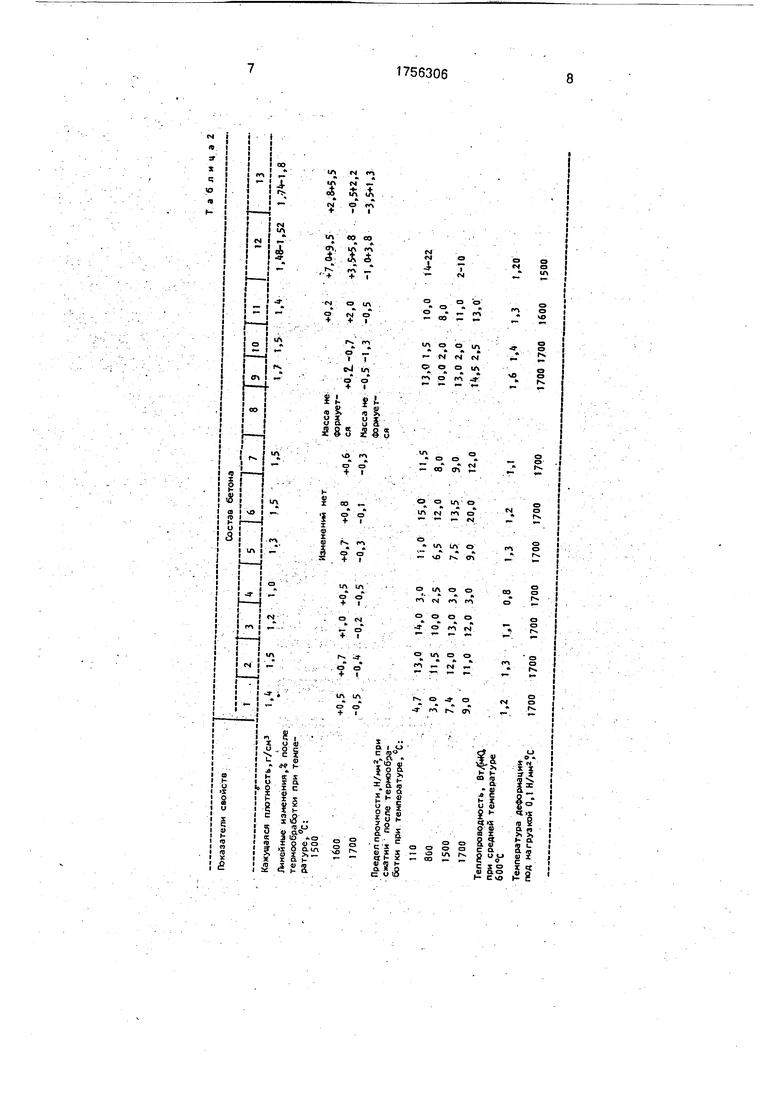

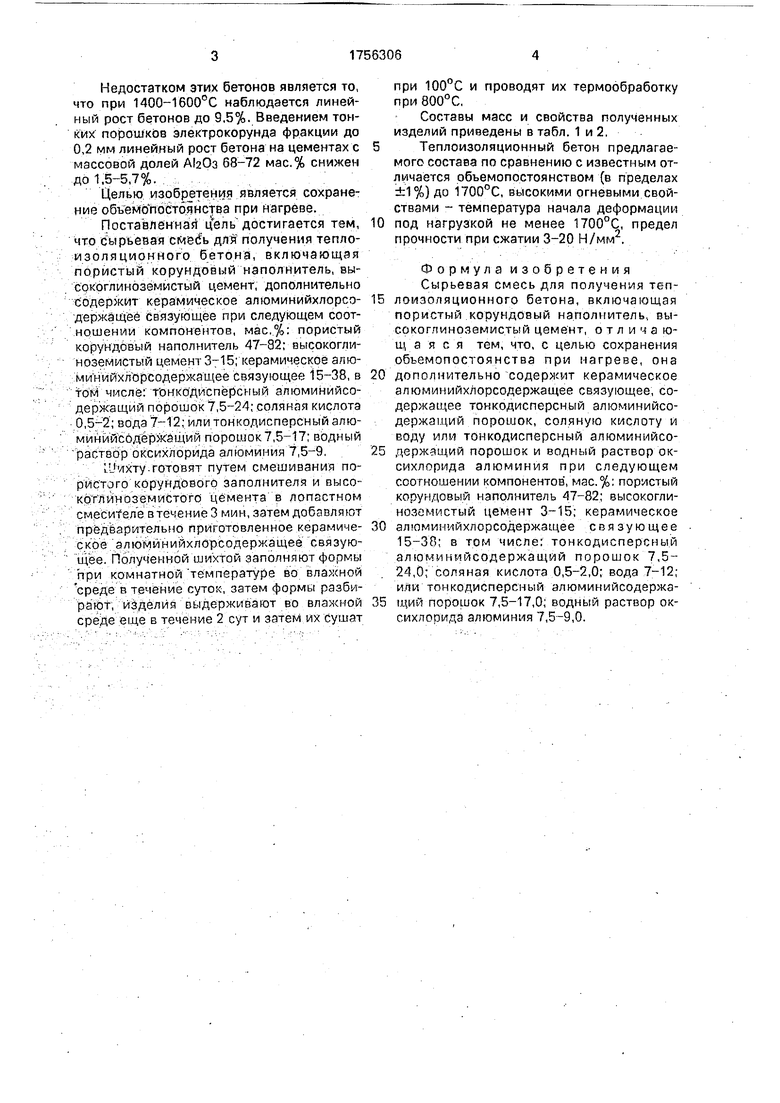

Составы масс и свойства полученных изделий приведены в табл. 1 и 2,

Теплоизоляционный бетон предлагаемого состава по сравнению с известным отличается обьемопостоянством (в пределах ±1%) до 1700°С, высокими огневыми свойствами - температура начала деформации

под нагрузкой не менее 1700°С, предел прочности при сжатии 3-20 Н/мм2.

Формула изобретения Сырьевая смесь для получения теплоизоляционного бетона, включающая пористый кооундовый наполнитель, вы- сокопшноземмстый цемент, отличающаяся тем, что, с целью сохранения объемопостоянства при нагреве, она

дополнительно содержит керамическое алюминийхлорсодержащее связующее, содержащее тонкодисперсный алюминийсо- держащий порошок, соляную кислоту и воду или тонкодисперсный алюминийсодержащий порошок и водный раствор ок- сихлорида алюминия при следующем соотношении компонентов, мас.%; пористый корундовый наполнитель 47-82; высокоглиноземистый цемент 3-15; керамическое

алюминийхлорсодержащее связующее 15-38; в том числе: тонкодисперсный алюмииийсодержащий порошок 7,5- 24,0; соляная кислота 0,5-2,0; вода 7-12; ипи тонкодисперсный алюминийсодержащий порошок 7,5-17,0; водный раствор ок- сихлооьтда алюминия 7,5-9,0.

Показатели свойств

Кажущаяся плотность,г/см3

Линейные изменения ,% посл термообработки при температуре, °С: 1500

1600 1700

Предел прочности ,Н/ммг, при сжатии после термообработки при температуре, °С:

ПО 800 1500 1700

Теплопроводность, при средней температуре 600 °С

Температура деформации под нагрузкой 0,1 Н/ммг С

Состав бетона

ninii niiiiiii

1,7 1,5 1,4 1,48-1,52 1.74-1,8

1,4 1.5 1,2 1,0

1.3 1,5

П5

Изменений нет

+0,5 +0,7 +1,0 +0,5 +0.7 +0,8 -0,5 -0.4 -0,2 -0,5 -0,3 -0,1

Масса не

+0,2 +7,0+9.5 +2,8+5,5

формует- +0,6 ся+0,2. -0,7 +2,0 +3,5+5.8

-0,3 Масса не -0,5 -1,3 -0,5 -1,0+3,8 формуется

-0,5+2,2 -3,5+1,3

4,713,014,03.0

3,011,510,02,5

7,412,013,03,0

9,011,012,03,0

13,0 1,510,014-22

10,0 2,08.0

13,02,011,02-10

14,5 2,513,0

1,6 1,41,31,20

1700 170016001500

-J

сл о

OJ

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2011 |

|

RU2470885C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| Сырьевая смесь для приготовления огнеупорного бетона | 1991 |

|

SU1823869A3 |

| ОГНЕУПОРНЫЙ ЗАПОЛНИТЕЛЬ НА ОСНОВЕ ХРОМИСТОГО ГЕКСААЛЮМИНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2401820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| Способ получения саморастекающейся высокоглинозёмистой керамобетонной массы | 2024 |

|

RU2841433C1 |

Используется в качестве футеровочного материала для теплоизоляции различных тепловых агрегатов с температурой до 1700°С. Сырьевая смесь для получения теплоизоляционного бетона включает, мас,%: пористый корундовый наполнитель 47-82; BgaaawisBKflHM - далгаяк а гагл г йлкдагж1Г «с жчз(« высокоглиноземистый цемент 3-15; керамическое алюммнийхлорсодержащев связующее 15-38, в том числе: тонкодисперсный алюминмйсодержащий порошок 7,5-24; соляную кислоту 0,5-2; воду 7-12 или тонкодисперсный ал юминийсо держащий порошок7,5-17; водный раствор оксихлори- да алюминия 7,5-9. Шихту готовят путем смешивания пористого корундового заполнителя и высокоглиноземистого цемента в лопастном смесителе в течение 3 мин, затем добавляют предварительно приготовленное керамическое алюммнийхлорсодер- жащее связующее, после чего формуют изделия и выдерживают во влажной среде в течение суток, распалубливают и выдерживают еще 2-е суток, затем производят термообработку при 800°С. Бетон предлагаемого состава имеет постоянный объем (в пределах ± 1 %) при нагреве до 1700°С, температуру начала деформации под нагрузкой не менее 1700°С, предел прочности при сжатии 3-20 Н/мм2. 2 табл. лхкея

| Т., Soubek R, Leh5ena, ostriva provyVabu netvarovany ch zarovzdornych izolachlch materlafa, Stavlvo, 1982, т | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Liska L, Marusty zarobetonu s korundoxyiTie kamenlvy, Stavlvo, 1987, т, 65, №10,c.390-404. | |||

Авторы

Даты

1992-08-23—Публикация

1989-11-09—Подача