Изобретение относится к области литейного производства, в частности - изыскания новых литых материалов, устойчивых в концентрированных кислотах и обладающих высокой износостойкостью. Для деталей машин (насосов для перекачки концентрированной серной кислоты при температурах 70-90° С), работающих в условиях трения скольжения, требуется высокий уровень коррозионной стойкости и износостойкости.

Известны сплавы, работающие в серной кислоте (96%) до температуры 350° С, содержащие, мас.%: 21-55 хрома, 0-30 железа, 0-5 вольфрама, 45-79 никеля. Недостатком такого сплава является низкий уровень коррозионной стойкости из-за невысокого содержания хрома и недостаточный уровень износостойкости, так как при этом не учитывается количество и стехиометрия нитридообраз,ующих элементов. Кроме того используется остродефицитный никель.

Сплав, содержащий, мас,%: 35-85 хрома, 5-25 железа, 1 углерода, 0,1-20 кобальта, никель - остальное, работает в нитрующей смеси азотной и фтористоводородной кислот, Однако обладает невысокой износостойкостью, так как не содержит нит- ридообрззующих элементов. Кроме того, содержит дорогостоящие никель и кобальт.

Известен также сплав, содержащий, мас.%: 5-25 железо, 0,2-4 вольфрам, 0,1-4 алюминий, 0,1-1 титан, 0,1-1 иттрий, 0,1-1 лантан, 0,03-0,1 бор, хром - остальное, экс. плуатируемый в среде воздуха до температур 1200° С, Сплав характеризуется высокой жаростойкостью, но низким значением износостойкости, так как не содержит нитри- дообразующих элементов.

Йзвест ен сплав (прототип) на основе хрома, содержащий, мас.%: 0,02-0.5 вольфрам, 0,1-4 алюминий, 0,3-3 титан, 2-7 цирЯВЯУ Д)

коний, 0,2-2 ванадий, 0,1-1 иттрий, 0,1-0,5 кальций, 0,03-0,1 бор, 0,1-1 лантан, 0.5 азот, хром - остальное. Применение такого сплава не обеспечивает высокую коррозионную стойкость и износостойкость. В процессе эксплуатации происходит разрушение защитных поверхностных оксидов и наблюдается межкристаллмтная коррозия в серной кислоте. Кроме того, обнаружено значительное количество крупнодисперсных карбй НоТгй нитридов, что понижает износостойкости металла. Используемые сплавы трудно подвергаются механической обработке и нетехнологичны при литье.

Для обеспечения названных свойств наиболее перспективными являются сплавы на основе хрома, содержащие железо, титан, алюминий, РЗМ.

Целью изобретения является разработка сплава на основе хрома, содержащего цирконий, иттрий, ванадий, титан, кальций, бор, азот, лантан, алюминий, вольфрам, отличающегося тем, что с целью повышения коррозионной стойкости и износостойкости он дополнительно содержит железо, углерод, кремний при следукщем соотношения компонентов, мас.%:

Цирконий0,02-2

Иттрий0,1-1

Ванадий0,2-2

Титан0,3-3

Кальций0,1-0,5

Бор0,03-0,1

Азот0.1-1,2

Лантан0,1-1

Алюминий0,1-4

Вольфрам0,02-0,В

Железо5-25

Углерод0,03-0,1

Кремний0,1-1

ХромОстальное

Причем отношение суммарного содержания титана, ванадия, циркония к азоту составляет более или равно 3 и менее или равно 20, отношение суммарного содержания титана, ванадия, циркония к углероду составляет более или равно 10, а менее или равно 61, а отношение циркония к ванадию составляет более 0,3 и равно или менее 3,3. Повышение коррозионной стойкости сплава происходит за счет ввода железа и кремния, а износостойкости за счет оптимального соотношения титана, цирконий, ванадия, азота и углерода.

Граничные значения компонентов объясняются следующим: при количествах железа меньше 5% коррозионная стойкость сплава понижается, а при содержании железа более 25% в сплаве образуется хрупкая фаза, При содержаниях ванадия, титана, циркония более 2% образуется значительное количество нитридов этих элементов как по телу зерна так и по его границам, что существенно понижает его коррозионную стойкость. С уменьшением количества азота менее 0,1% в сплаве нарушается стехиометрия нитридов, склонных до коагуляции, что снижает износостойкость. При содержани- ях азота более 1,2% образуется большое скопление крупнодисперсных нитридов, особенно по границам зерен, что приводит к охрупчиванию сплавз. При суммарном отношении титана, ванадия, циркония к азоту 5 менее или равном 3 образуются нитриды нестехиометрического состава (с дефицитом по азоту), которые склонны коагулировать, что снижает износостойкость материала. Кроме того, повышается уровень 0 неметаллических включений в металле за счет образования оксидов элементов, имеющих большое сродство к кислороду (Tl, Si), Когда суммарное отношение титана, ванадия, циркония к азоту более или равно 20, 5 значительная часть азота связывается в нитриды хрома, имеющие пластинчатую форму, склонны коагулировать, что снижает износостойкость металла. Наконец, существуют технологические трудности получения спла- 0 ва на основе хрома с количеством азота менее 0,1%.

В случае, когда суммарное содержание титэма, ванадия, циркония к углероду не будет равно мли более 51, в металле повы- 5 шается уровень неметаллических включений за счет образования оксидоа этих элементов, что в конечном итоге приводит к понижению износостойкости сплава. При общем количестве титана, ванадия, цирко- 0 нкя к углероду,меиьшем мли равном 10}так- жа понижается износостойкость из-за образования карбидов разной дисперсности. Кроме того, образуются при этом кар- бвды хрома типа СгззСе, Образование 5 таких карбидов приводит к обеднению приграничных зон, что известно кзк явление межкристаллитной коррозии. Только выполнение этого условий обеспечивает образования мелкодисперсных кзрбонитридных 0 фаз.

При значениях отноа(ения циркония к ванадию менее 0,3 границы зерен обогащаются карбонмтридами ванадия, что способствует охрупчиванию сплава, повышению 5 межкристаллитной коррозии. Если отношение циркония к ванадию более ипм равно 3,3, образуется большое количество нитридов цирконий крупноигольчатой формы по телу зерна, что почихает износостойкость и коррозионную стойкость.

Введение кремния а количестве 0,1 - 1 % способствует уменьшению пористости и диспергированию неметаллических йклю- чений в структуре. При меньшем содержании кремния в подокалимннх слоях наблюдав гея повышенное количество пор, а при содержании более 1% повышается уровень неметаллических включений за счет оксидов кремния.

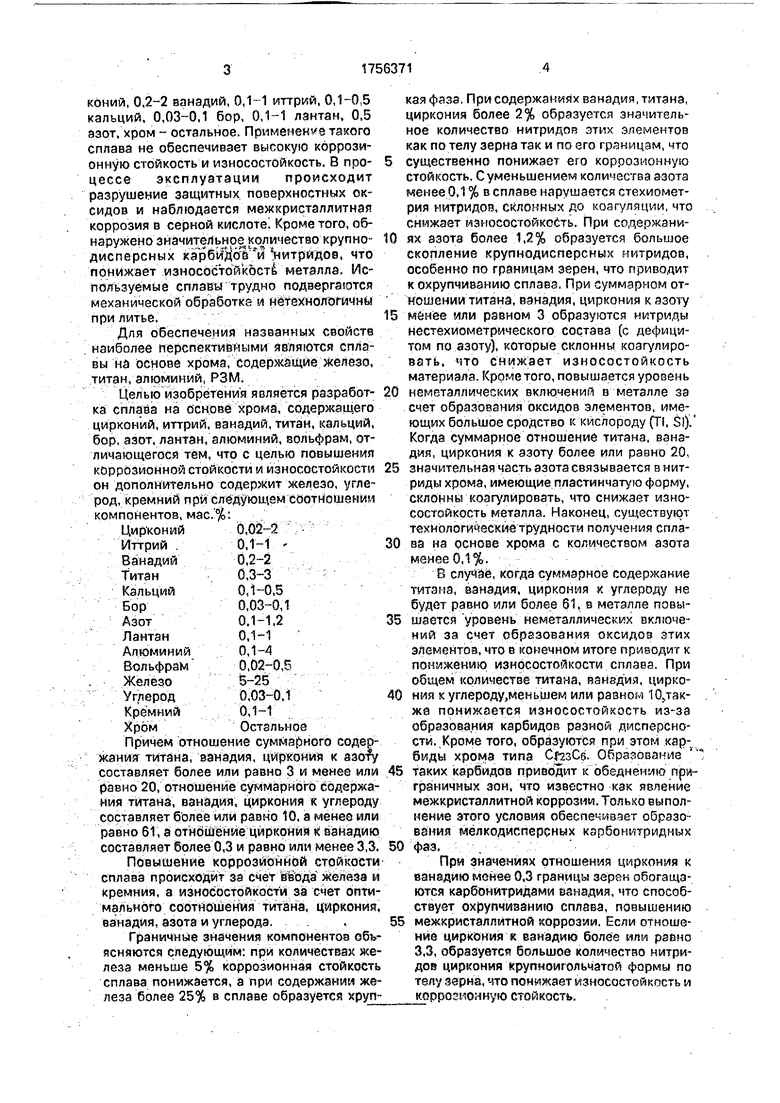

Оценку износостойкости сплавов проводили на установке торцевого трения по еледукщему режиму: премя испытаний 3 ч, линейная скорость вращения образца 1 м/мин, нагрузка на образец - 5 МПа, среда - концентрированная серчая кислота при температуре 70 - 90° С.

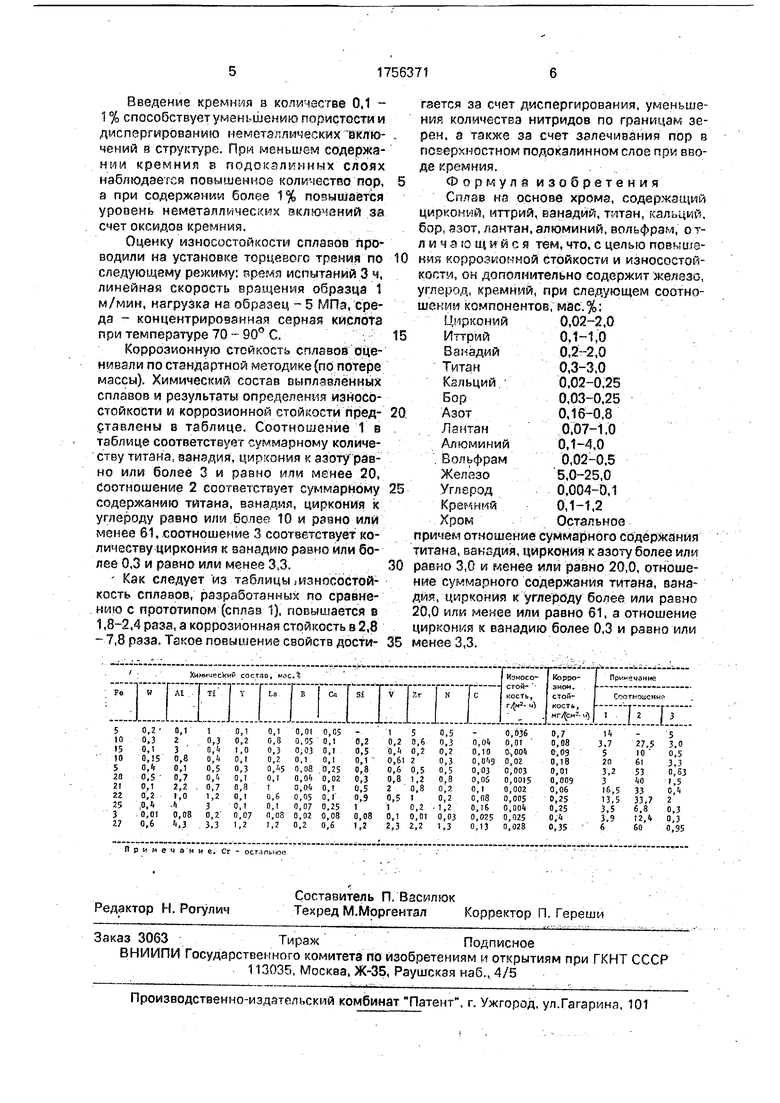

Коррозионную стойкость, сплавов оценивали по стандартной методике (по потере массы). Химический состав выплавленных сплавов и результаты определения износостойкости м коррозионной стойкости представлены в таблице. Соотношение 1 в таблице соответствует суммарному количеству титана, ванадия, цирчония к азоту равно или более 3 и равно или менее 20, Соотношение 2 соответствует суммарному содержанию титана, ванадия, циркония к углероду равно или бспее 10 и разно или менее 61. соотношение 3 соответствует количеству циркония к ванадию равно или более 0,3 и равно или менее 3,3.

- Как следует из таблицы; износостойкость сплавов, разработанных по сравнению с прототипом (сплав 1), повышается в 1,8-2,4 раза, а коррозионная стойкость в 2,8 - 7,8 раза. Такое повышение свойств дости-

0

0

гается за счет диспергирования, уменьшения количества нитридов по границам зерен, а также за счет залечивания пор в поверхностном подокалинном слое при вводе кремния.

Формула изобретения Сплав на основе хрома, содержащий цирконий, иттрий, ванадий, титан, кальций, бор,азот,лантан,алюминий, вольфрам, отличающийся тем, что, с целью повышения коррозионной стойкости и износостойкости, он дополнительно содержит железо, углерод, кремний, при следующем соотношении компонентов, мас.%:

5

0

5

Цирконий

Иттрий

Ванадий

Титан

Кальций

Бор

Азот

Лантан

Алюминий

Вольфрам

Железо

Углерод

Крайний

Хром

0,02-2,0

0,1-1,0

0,2-2,0

0,3-3,0

0,02-0,25

0,03-0.25

0,16-0,8

0,07-1,0 0.1-4,0

0,02-0,5

5,0-25,0

0,004-0,1

0,1-1,2

Остальное

причем отношение суммарного содержания титана, ванадия, циркония к азоту более или равно 3,0 и менее или равно 20,0, отношение суммарного содержания титана, ванадия, циркония к углероду более или равно 20,0 или менее или равно 61, а отношение циркония к ванадию более 0,3 и равно или менее 3,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Износостойкий сплав на кобальтовой основе | 2017 |

|

RU2640118C1 |

| ПРИГОДНЫЙ ДЛЯ ОБЖИГА ЛЕГКОПЛАВКИЙ НИКЕЛЬ-ХРОМОВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ОБЛИЦОВАННОЙ КЕРАМИКОЙ РЕСТАВРАЦИИ ЗУБОВ | 2008 |

|

RU2469698C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| МАЛОАКТИВИРУЕМАЯ КОРРОЗИОННО-СТОЙКАЯ И РАДИАЦИОННО СТОЙКАЯ ХРОМИСТАЯ СТАЛЬ | 2006 |

|

RU2325459C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ ДЕТАЛЕЙ ГОРЯЧЕГО ТРАКТА ГАЗОТУРБИННЫХ УСТАНОВОК, ИМЕЮЩИХ РАВНООСНУЮ СТРУКТУРУ | 2015 |

|

RU2581337C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

Сущность изобретения: сплав содержит, мас.%: цирконий 0,02-2,0; иттрий 0,1- 1.0; ванадий 0,2-1,0; титан 0,3-3,0; кальций 2 0,02-0,25; бор 0,03-0,25; азот 0,16-0,8; лантан 0,07-1,0; алюминий 0,1-4,0; вольфрам 0.02-0,5; железо 5,0-25,0; углерод 0,004- 0,1; кремний 0,1-1,2; хром остальное, причем отношение суммарного содержания титана, ванадия, циркония к азоту более или равно 3,0 и менее или равно 20,0; отношение суммарного содержания титана, ванадия, циркония к углероду более или равно 20,0 или менее или равно 61,0, а отношение циркония к ванадию более 0,3 и равно или менее 3,3. Характеристики сплава; величина износостойкости (0,002-0,1) г/(КЦ коррозионная стойкость составляет (0,08-0,25) м2/(Ы2 ч) 1 табл.

Примечание. Сг- остипы-юр

Редактор Н. Рогулич

Составитель П. Василюк

Техред М.Моргентал Корректор П. Гереши

| Авторское свидетельство СССР № 1340201, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав на основе хрома | 1974 |

|

SU464642A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-30—Подача