Изобретение относится к горной промышленности и может быть использовано для бурения шпуров и разрушения негабаритов горных пород без применения энергии взрыва.

Известно буроклиновое устройство для раскола камня, включающее транспортную раму с навесной поворотной кареткой, установленные на каретке перфоратор и гидро- клйн с гидроцилиндрами осевого перемещения, причем перфоратор и гидроклин установлены параллельно, а гидроцилиндры - под углом к оси поворота каретки. Каретка снабжена двумя парами направляющих для перфоратора и гидроклина. Рабочая подача и отвод в исходное положение перфоратора и гидроклина осуществляется индивидуальным пневмо-или гидроцилиндрами. Эти два цилиндра поочередно используются для поворота каретки до одного из упоров на транспортной раме и соответственно поочередного подвода исполнительных органов к рабочей зоне.

Недостатком этого устройства является то, что оно имеет раздельные приводы перемещения исполнительных органов и переключения режимов работ (бурение - раскалывание), что усложняет его конструкцию, сни жает надежность и усложняет эксплуатацию, т.к. оператор все время должен следить за своевременным включением - отключением того или иного гидроцилиндра. Другим недостатком является отсутствие жесткой связи каретки с транспортной рамой в крайних положениях каретки, т.к. обычный гидроцилиндр без дополнительных затрат (замков, стопоров и т.п.) не обеспечивает жесткую связь. Это приводит к смещению бурового инструмента и соответственно искривлению оси шпура, что в свою очередь ведет к заклиниванию либо поломке бурового инструмента и невозможности ввести в такой шпур гидроклиновый раска- лыватель.

Известно также устройство для бурения шпуров, выбранное в качестве прототипа, которое содержит опорную раму в виде связанных между собой поперечными элементами параллельных стоек, каретку, установленную с возможностью перемещения относительно стоек, смонтированный на этой каретке поворотно в вертикальной плоскости перфоратор и механизма подачи, установленный между стойками на одном из поперечных элементов и соединенный с кареткой. Перфоратор и перпендикулярно с ним скрепленный электрогидроимпульсный взрыватель установлены на кронштейне, который поворачивается относительно каретки гидроцилиндром поворота (2)

Недостатками этого устройства также являются сложность конструкции, обусловленная наличием двух индивидуальных при- водов - подачи каретки и поворота

исполнительных органов, и отсутствие жесткой связи перфоратора с кареткой, которые ведут к тем же отмеченным выше отрицательным последствиям.

Целью изобретения является уменьше0 ние количества приводов и повышение надежности устройства.

Указанная цель достигается тем, что известное устройство для бурения шпуров, содержащее опорную раму в виде связанных

5 между собой поперечными элементами параллельных стоек, П-образную каретку, установленную с возможностью перемещения относительно стоек, механизм подачи, установленный на верхнем по0 перечном элементе и соединенный с кареткой, кронштейн с перфоратором и разрушающим исполнительным органом, оси которых расположены под углом друг к другу, смонтированный поворотно посредст5 вом цапф в боковинах каретки, опорную пяту с направляющим отверстием на нижнем поперечном элементе, согласно изобретению снабжают установленными на каретке двумя параллельными щеками, свя0 занными в нижней части пластиной, между которыми с зазором, обеспечивающим перемещение в плоскости,параллельной им. устанавливают коромысло, которое кинематически связывают с подпружиненным во5 дилом, проходящим через отверстие пластины вдоль боковины каретки, а на верхнем поперечном элементе опорной рамы жестко устанавливают упор, при этом на одной щеке кронштейна с возможностью

0 попеременного зацепления со щеками каретки при совмещенной оси перфоратора или оси разрушающего исполнительного органа с осью направляющего отверстия устанавливают два подпружиненных фиксато5 ра, а на другой щеке кронштейна параллельно оси цапф жестко устанавливают два пальца. Причем в положении контакта упора с коромыслом, при совмещенной оси перфоратора с осью направляющего от0 верстия, водило взаимодействует с одним из пальцев, а коромысло - с одним из фиксаторов, а при совмещенной оси разрушающего исполнительного органа с осью направляющего отверстия, водило и коро5 мысло взаимодействуют соответственно с другим пальцем и фиксатором. Кроме того, между щеками каретки смонтирована ось, ограничивающая перемещение коромысла, на коромысле установлен ограничитель поворота относительно водила, а водило на

свободном конце снабжено продольным открытым пазом с направляющими скосами,

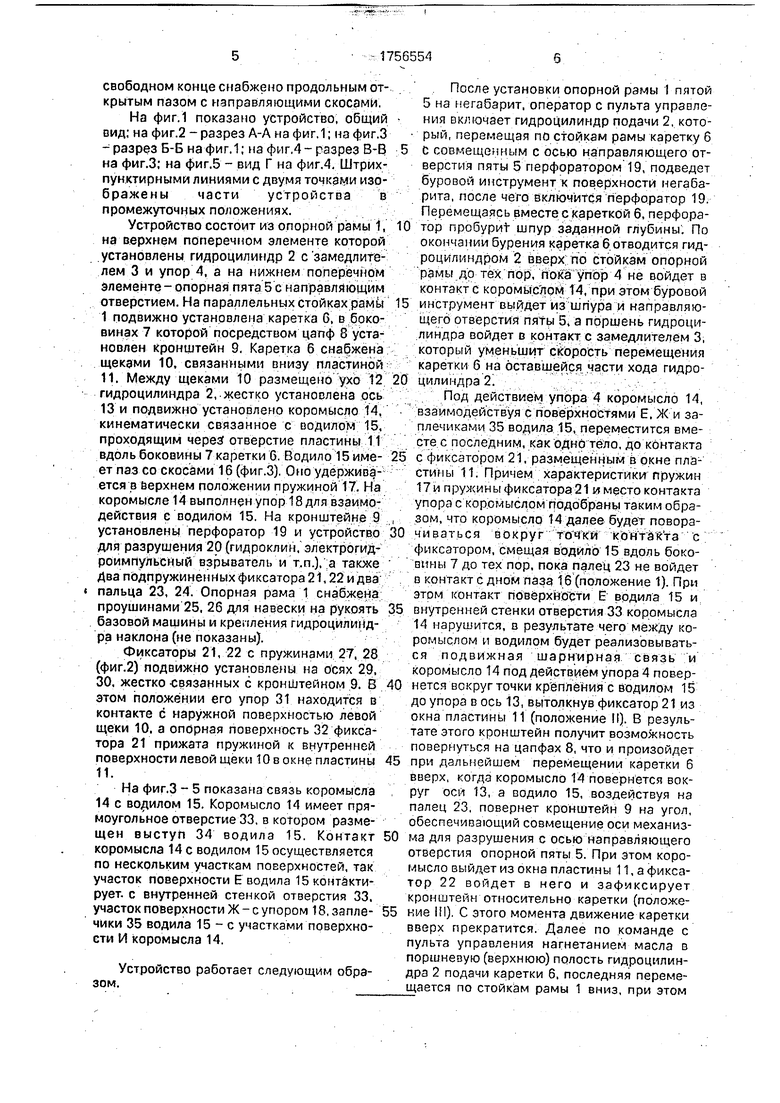

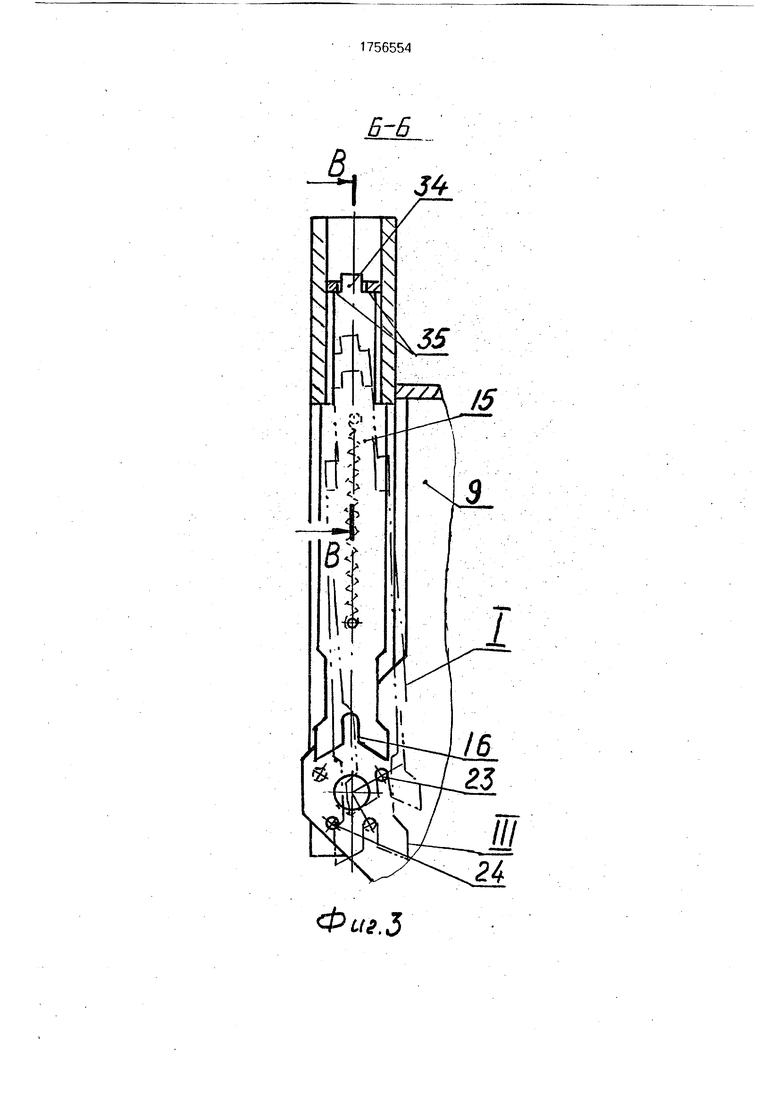

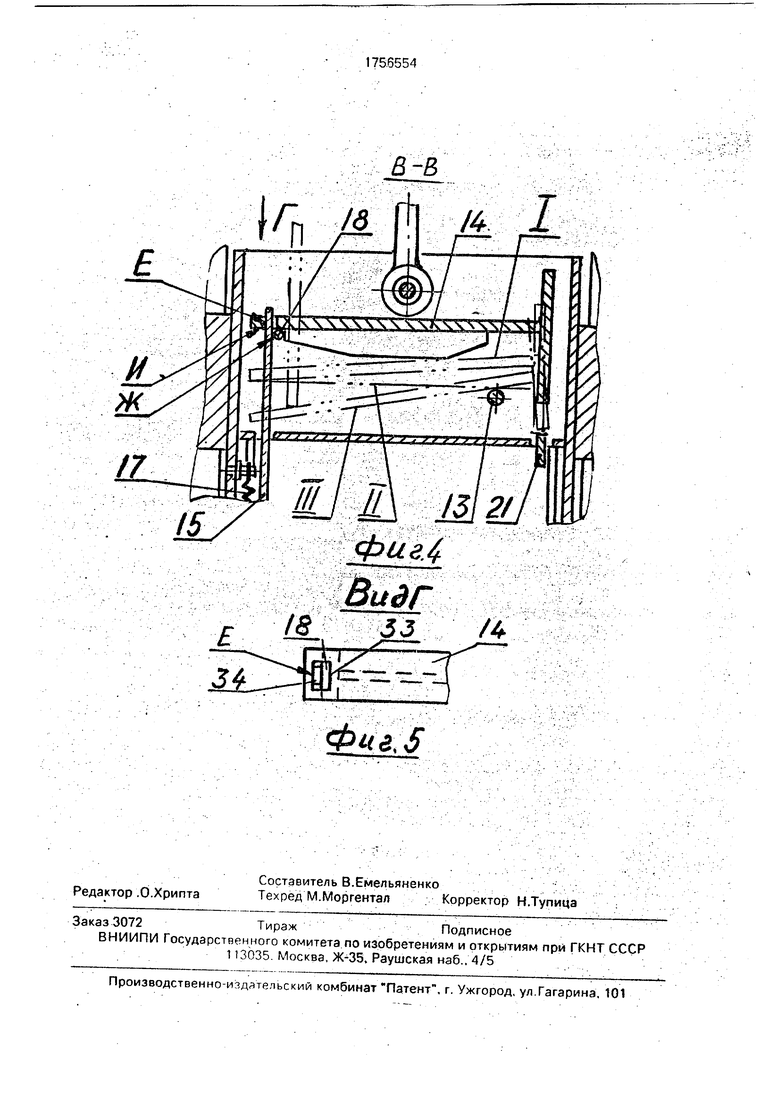

На фиг.1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З -разрез Б-Б на фиг.1; на фиг,4- разрез В-В на фиг.З; на фиг.5 - вид Г на фиг.4. Штрих- пунктирными линиями с двумя точками изо- бражены части устройства в промежуточных положениях.

Устройство состоит из опорной рамы 1, на верхнем поперечном элементе которой установлены гидроцилиндр 2 с замедлителем 3 и упор 4, а на нижнем поперечном элементе - опорная пята 5 с направляющим отверстием. На параллельных стойках рами 1 подвижно установлена каретка 6, в боковинах 7 которой посредством цапф 8 установлен кронштейн 9. Каретка 6 снабжена щеками 10, связанными внизу пластиной 11. Между щеками 10 размещено ухо 12 гидроцилиндра 2, жестко установлена ось

13и подвижно установлено коромысло 14, кинематически связанное с водилом 15, проходящим через отверстие пластины 11 вдоль боковины 7 каретки 6. Водило 15 имеет паз со скосами 16 (фиг.З). Оно удерживается в верхнем положении пружиной 17. На коромысле 14 выполнен упор 18 для взаимодействия с водилом 15. На кронштейне 9 установлены перфоратор 19 и устройство для разрушения 20 (гидроклин, электрогид- роимпульсный взрыватель и т.п.), а также Два подпружиненных фиксатора 21,22 и два

пальца 23, 24. Опорная рама 1 снабжена проушинами 25. 26 для навески на рукоять базовой машины и крепления гидроцилиндра наклона (не показаны).

Фиксаторы 21, 22 с пружинами 27, 28 (фиг.2) подвижно установлены на осях 29, 30. жестко -связанных с кронштейном 9. В этом положении его упор 31 находится в контакте с наружной поверхностью левой щеки 10. а опорная поверхность 32 фиксатора 21 прижата пружиной к внутренней поверхности левой щеки 10 в окне пластины 11.

На фиг.З - 5 показана связь коромысла

14с водилом 15. Коромысло 14 имеет прямоугольное отверстие 33, в котором размещен выступ 34 водила 15. Контакт коромысла 14 с водилом 15 осуществляется по нескольким участкам поверхностей, так участок поверхности Е водила 15 контактирует, с внутренней стенкой отверстия 33. участок поверхности Ж - с упором 18, заплечики 35 водила 15 - с участками поверхности И коромысла 14.

Устройство работает следующим образом.

После установки опорной рамы 1 пятой 5 на негабарит, оператор с пульта управления включает гидроцилиндр подачи 2, который, перемещая по стойкам рамы каретку б 5 С совмещенным с осью направляющего отверстия пяты 5 перфоратором 19, подведет буровой инструмент к поверхности негабарита, после чего включится перфоратор 19. Перемещаясь вместе с кареткой 6, перфора- 10 тор пробурит шпур заданной глубины. По окончании бурения каретка 6 отводится гид- роцилмндром 2 вверх по стойкам опорной рамы до тех пор, пока упор 4 не войдет в контакте коромыслом 14, при этом буровой 15 инструмент выйдет из шпура и направляющего отверстия пяты 5, а поршень гидроцилиндра войдет в контакт с замедлителем 3, который уменьшит скорость перемещения каретки 6 на оставшейся части хода гидро- 20 цилиндра 2.

Под действием упора 4 коромысло 14, взаимодействуя с поверхностями Е. Ж и заплечиками 35 водила 15, переместится вместе с последним, как одно тело, до контакта 5 с фиксатором 21, размещенным в окне пластины 11, Причем характеристики пружин 17и пружины фиксатора 21 и место контакта упора с коромыслом подобраны таким обра- , зом, что коромысло 14 далее будет повора- 0 чиваться вокруг точки контакта с фиксатором, смещая водило 15 вдоль боковины 7 до тех пор, пока палец 23 не войдет в контакт с дном паза 16 (положение 1). При этом контакт поверхности Е водила 15 и 5 внутренней стенки отверстия 33 коромысла 14 нарушится, в результате чего между коромыслом и водилом будет реализовываться подвижная шарнирная связь и коромысло 14 под действием упора 4 повер- 0 нется вокруг точки крепления с водилом 15 до упора в ось 13, вытолкнув фиксатор 21 из окна пластины 11 (положение II). В результате этого кронштейн получит возможность повернуться на цапфах 8, что и произойдет 5 при дальнейшем перемещении каретки 6 вверх, когда коромысло 14 повернется вокруг оси 13, а водило 15, воздействуя на палец 23, повернет кронштейн 9 на угол, обеспечивающий совмещение оси механиз- 0 ма для разрушения с осью направляющего отверстия опорной пяты 5. При этом коромысло выйдет из окна пластины 11, а фикса- тор 22 войдет в него и зафиксирует кронштейн относительно каретки (положе- 5 кие III) С этого момента движение каретки вверх прекратится. Далее по команде с пульта управления нагнетанием масла в поршневую (верхнюю) полость гидроцилиндра 2 подачи каретки 6, последняя переме- щается по стойкам рамы 1 вниз, при этом

замедлитель 3 выключится, а водило 15 с коромыслом 14 вернутся под действием пружины 17 в исходное (верхнее) положение. Перемещение каретки вниз прекратится, когда исполнительный орган устройства для разрушения 20 займет свое место в шпуре.

После разрушения негабарита гидроцилиндром 2 каретка б отводится вверх по стойкам рамы 1 до тех пор. пока упор 4 не войдет в контакт с коромыслом 14, при этом повторится порядок взаимодействия элементов устройства аналогично описанному выше с тем лишь отличием, что коромысло войдет в контакт с фиксатором 22, а водило 15 - с пальцем 24. В конце хода каретки ось перфоратора совместится с осью направляющего отверстия пяты, при этом фиксатор 21 войдет в окно пластины 11. С помощью рукоятки и гидроцилиндра наклона базовой машины устройство устанавливается на следующий негабарит и цикл повторяется.

Использование предлагаемого устройства для бурения и разрушения негабаритов по сравнению с известными обеспечивает следующие преимущества: сокращение расходов на изготовление, обслуживание и ремонт устройства за счет уменьшения количества приводов и упрощения конструкции, уменьшение массы устройства в целом; повышение технологичности производственного процесса за счет увеличения допускаемого устойчивостью базовой машины вылета рукоятки с устройством и, соответственно, зоны обслуживания; повышение производительности за счет сокращения операций при управлении и надежности в работе устройства за счет исключения вероятности неправильного включения.

Формула изобретения Устройство для бурения шпуров и разрушения негабаритов, содержащее опорную раму в виде связанных между собой

поперечными элементами параллельных стоек, П-образную каретку, установленную с возможностью перемещения относительно стоек, механизм подачи, установленный на верхнем поперечном элементе и соединенный с кареткой, смонтированный поворотно посредством цапф в боковинах каретки П-образный кронштейн с перфоратором и механизмом для разрушения негабаритов, оси которых расположены под

углом одна к другой, механизм поворота кронштейна, опорную пяту с направляющим отверстием на нижнем поперечном элементе, отличающееся тем, что, с целью повышения надежности устройства,

механизм поворота кронштейна выполнен в виде кинематически связанных между собой коромысла и водила, свободный конец которого имеет открытый паз с направляющими скосами, а на коромысле выполнен

упор для взаимодействия с водилом, при этом каретка имеет две параллельные щеки, связанные между собой посредством оси и в нижней части посредством пластины с окнами, причем на одной из внутренних боковых поверхностей П-образного кронштейна выполнены два пальца для взаимодействия со скосами водила, размещенного с возможностью перемещения в одном из окон пластины и подпружиненного относительно

каретки, а на другой боковой поверхности П-образного кронштейна выполнены два фиксатора, установленных с возможностью размещения в другом окне пластины для взаимодействия с коромыслом, которое размещено между параллельными щеками каретки с возможностью взаимодействия с осью и с упором, выполненным на верхнем поперечном элементе рамы.

/А 13

| название | год | авторы | номер документа |

|---|---|---|---|

| Буроклиновое устройство для раскола камня | 1980 |

|

SU941576A1 |

| Устройство для бурения шпуров | 1980 |

|

SU899906A1 |

| Устройство для бурения шпуров | 1986 |

|

SU1566015A1 |

| САМОХОДНАЯ УСТАНОВКА ДЛЯ ВОЗВЕДЕНИЯ АНКЕРНОЙ КРЕПИ | 2021 |

|

RU2765002C1 |

| Гидроклин | 1984 |

|

SU1167327A1 |

| Устройство для строчечного бурения нисходящих вертикальных шпуров | 1982 |

|

SU1071740A1 |

| Гидроклин | 1980 |

|

SU941575A1 |

| Гидроклин | 1988 |

|

SU1602991A1 |

| Сороморозильное устройство для замораживания пищевых продуктов | 1973 |

|

SU475493A1 |

| Рабочий орган взрывогенераторной установки | 1982 |

|

SU1074994A1 |

Использование: для бурения шпуров и разрушения негабаритов горных пород без применения энергии взрыва. Сущность изобретения: подача и замена бурового инструмента осуществляется одним приводом ;- гидроцилиндром подачи 2. Для этого устройство снабжено подпружкненным води- лом 15 и коромыслом 14, установленным на каретке 6, пальцами и фиксаторами на кронштейне и упором 4 на поперечном элементе опорной рамы. По окончании бурения каретка 6 с информатором отводится гидроцилиндром 2 до тех пор, пока упор 4 не войдет в контакте коромыслом 14, которое под действием упора повергнется, в результате чего кронштейн получит возможность повернуться на цапфах для замены рабочей позиции исполнительных Органов. 5 ил. СЛ

Фиг. 2

Фиг. 5

6-6

Фи&,5

В-В

| Устройство для бурения шпуров | 1980 |

|

SU899906A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Буроклиновое устройство для раскола камня | 1980 |

|

SU941576A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-03—Подача