Изобретение относится к области испытания строительных конструкций и может быть использовано при обследовании железобетонных и каменных конструкций на предмет установления величины имеющихся в них напряжений от внешних нагрузок, при контроле величины предварительных напряжений в предварительно напряженных железобетонных конструкциях и при научно-исследовательских работах в области механики бетона и железобетона.

Целью изобретения является получение возмржности определения деформационных характеристик материала испытываемой конструкции, т.е. повышение точности измерения напряжений.

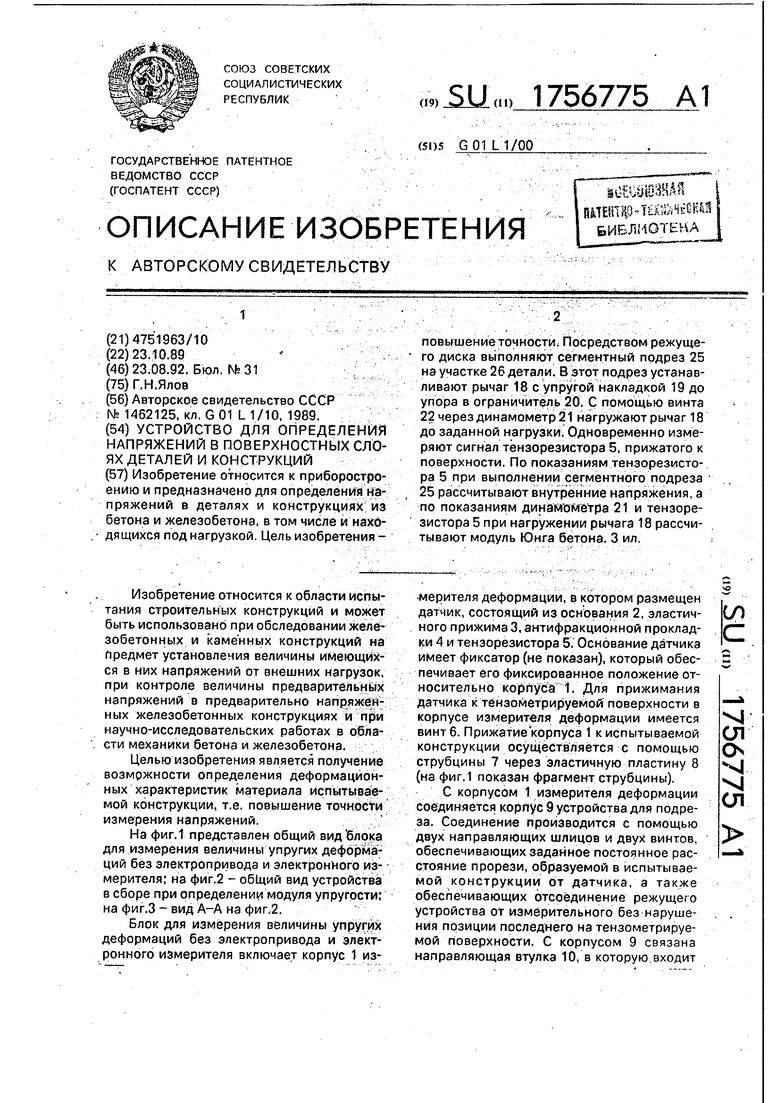

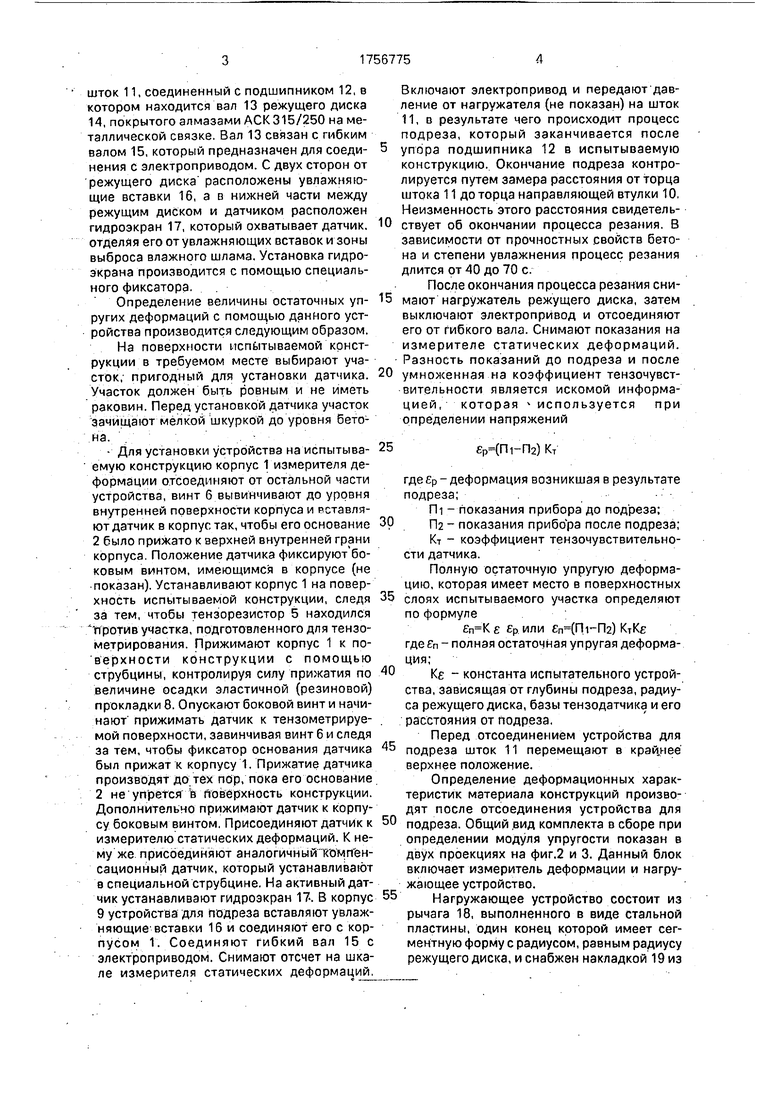

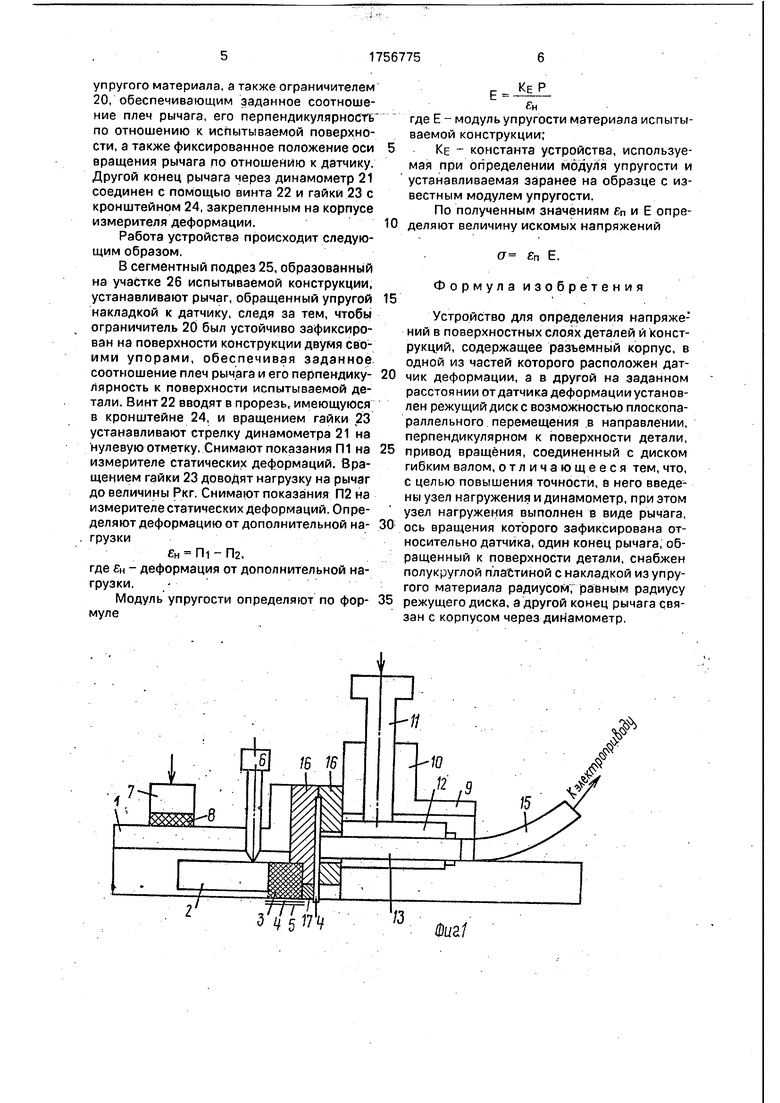

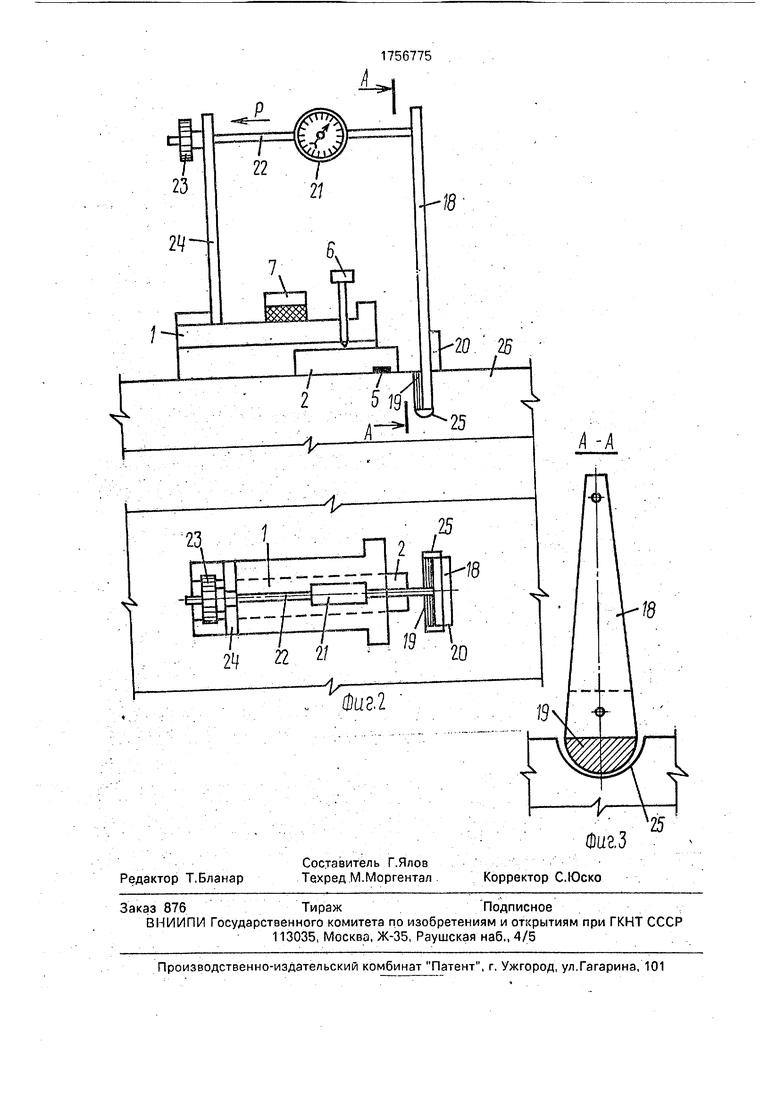

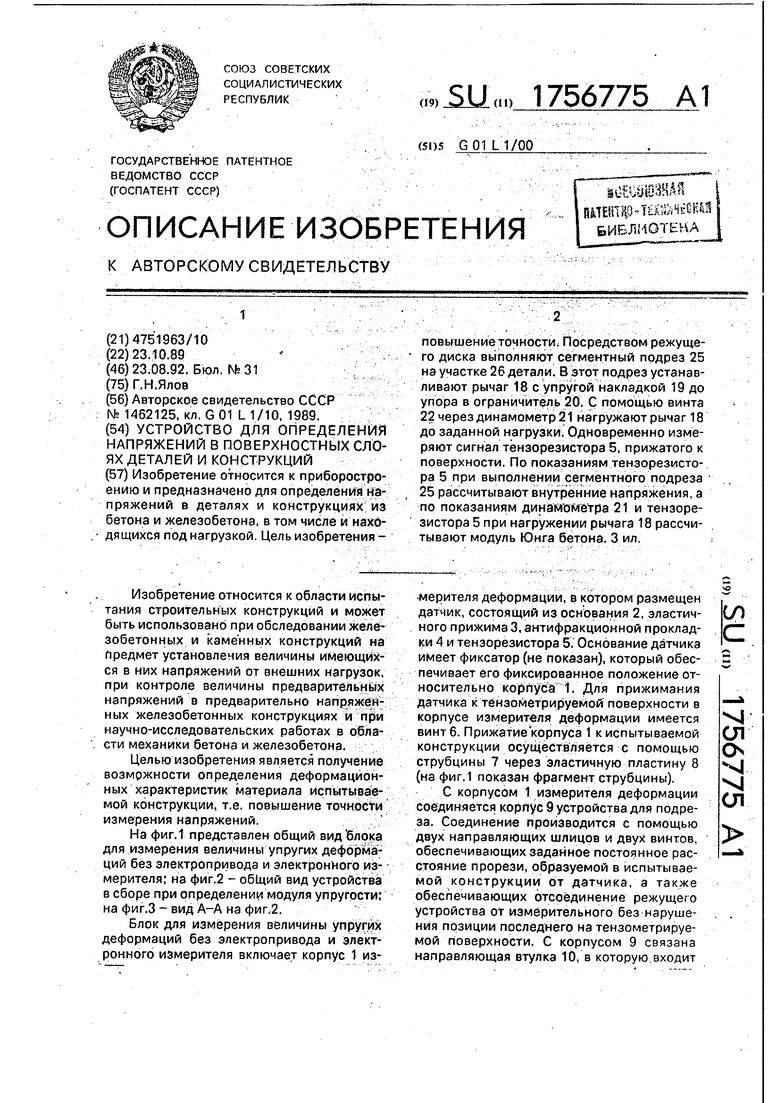

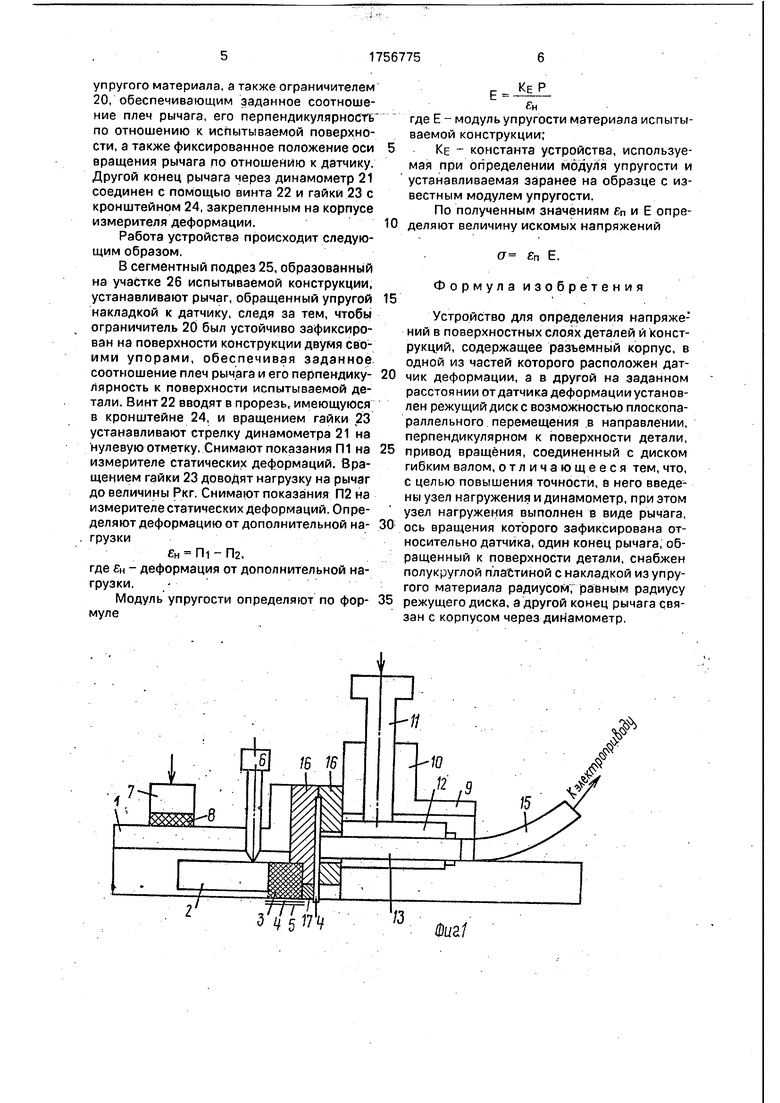

На фиг.1 представлен общий вид блока для измерения величины упругих деформаций без электропривода и электронного измерителя; на фиг.2 - обЩий вид устройства в сборе при определении модуля упругости; на фиг.З - вид А-А на фиг.2.

Блок для измерения величины упругих деформаций без электропривода и электронного измерителя включает корпус 1 измерителя деформации, в котором размещен датчик, состоящий из основания 2, эластичного прижима 3, антифракционной прокладки 4 и тёнзорезистора 5. Основание датчика имеет фиксатор (не показан), который обеспечивает его фиксированное положение относительно корпуса 1. Для прижимания датчика к тенэометрируемой поверхности в корпусе измерителя деформации имеется винт 6. Прижатие корпуса 1 к испытываемой конструкции осуществляется с помощью струбцины 7 через эластичную пластину 8 (на фиг.1 показан фрагмент струбцины).

С корпусом 1 измерителя деформации соединяется корпус 9 устройства для подреза. Соединение производится с помощью двух направляющих шлицов и двух винтов, обеспечивающих заданное постоянное расстояние прорези, образуемой в испытываемой конструкции от датчика, а также обеспечивающих отсоединение режущего устройства от измерительного без нарушения позиции последнего на тензометрируе- мой поверхности, С корпусом 9 связана направляющая втулка 10, в которую входит

сл

с

VI сл о

VI

VI сл

шток 11, соединенный с подшипником 12, в котором находится вал 13 режущего диска 14, покрытого алмазами АСК 315/250 на металлической связке. Вал 13 связан с гибким валом 15, который предназначен для соединения с электроприводом. С двух сторон от режущего диска расположены увлажняющие вставки 16, а в нижней части между режущим диском и датчиком расположен гидроэкран 17, который охватывает датчик, отделяя его от увлажняющих вставок и зоны выброса влажного шлама. Установка гидроэкрана производится с помощью специального фиксатора.

Определение величины остаточных упругих деформаций с помощью данного устройства производится следующим образом. На поверхности испытываемой конструкции в требуемом месте выбирают участок, пригодный для установки датчика. Участок должен быть ровным и не иметь раковин. Перед установкой датчика участок зачищают мелкой шкуркой до уровня бетона.

Для установки устройства на испытываемую конструкцию корпус 1 измерителя деформации отсоединяют от остальной части устройства, винт б вывинчивают до уровня внутренней поверхности корпуса и РСТЗВЛЯ- ют датчик в корпус так, чтобы его основание 2 было прижато к верхней внутренней грани корпуса Положение датчика фиксируют боковым винтом, имеющимся в корпусе (не показан). Устанавливают корпус 1 на поверхность испытываемой конструкции, следя за тем, чтобы тензорезистор 5 находился Против участка, подготовленного для тензо- метрирования. Прижимают корпус 1 к поверхности конструкции с помощью струбцины, контролируя силу прижатия по величине осадки эластичной (резиновой) прокладки 8. Опускают боковой винт и начинают прижимать датчик к тензометрируе- мой поверхности, завинчивая винт 6 и следя за тем, чтобы фиксатор основания датчика был прижат к корпусу 1. Прижатие датчика производят до тех пор, пока его основание 2 не упрется в поверхность конструкции. Дополнительно прижимают датчик к корпусу боковым винтом. Присоединяют датчик к измерителю статических деформаций. К нему же присоединяют аналогичныйпк омп ен- сационный датчик, который устанавливают в специальной струбцине. На активный датчик устанавливают гидроэкран 17. В корпус 9 устройства для подреза вставляют увлажняющие вставки 16 и соединяют его с корпусом 1. Соединяют гибкий вал 15 с электроприводом. Снимают отсчет на шкале измерителя статических деформаций,

Включают электропривод и передают давление от нагружателя (не показан) на шток 11, в результате чего происходит процесс подреза, который заканчивается после

упора подшипника 12 в испытываемую конструкцию. Окончание подреза контролируется путем замера расстояния от торца штока 11 до торца направляющей втулки 10, Неизменность этого расстояния свидетельствует об окончании процесса резания. В зависимости от прочностных свойств бетона и степени увлажнения процесс резания длится от 40 до 70 с.

После окончания процесса резания снимают нагружатель режущего диска, затем выключают электропривод и отсоединяют его от гибкого вала. Снимают показания на измерителе статических деформаций. Разность показаний до подреза и после

умноженная на коэффициент тензочувст- вительности является искомой информацией, которая v используется при определении напряжений

25

ЈР(П1-П2) Кт

где ер-деформация возникшая в результате подреза;

Пт - показания прибора до подреза;

Па - показания прибора после подреза; Кт - коэффициент тензочувствительно- стм датчика.

Полную остаточную упругую деформацию, которая имеет место в поверхностных

слоях испытываемого участка определяют по формуле

Ј Јр или ЈП(П1-П2) КТКЈ где Јп - полная остаточная упругая деформация;

КЕ - константа испытательного устройства, зависящая от глубины подреза, радиуса режущего диска, базы тензодатчика и его расстояния от подреза.

Перед отсоединением устройства для

подреза шток 11 перемещают в крацнее верхнее положение.

Определение деформационных характеристик материала конструкций производят после отсоединения устройства для

подреза. Общий вид комплекта в сборе при определении модуля упругости показан в двух проекциях на фиг.2 и 3. Данный блок включает измеритель деформации и нагружающее устройство.

Нагружающее устройство состоит из рычага 18, выполненного в виде стальной пластины, один конец которой имеет сегментную форму с радиусом, равным радиусу режущего диска, и снабжен накладкой 19 из

упругого материала, а также ограничителем 20, обеспечивающим заданное соотношение плеч рычага, его перпендикулярность по отношению к испытываемой поверхности, а также фиксированное положение оси вращения рычага по отношению к датчику. Другой конец рычага через динамометр 21 соединен с помощью винта 22 и гайки 23 с кронштейном 24, закрепленным на корпусе измерителя деформации.

Работа устройства происходит следующим образом.

В сегментный подрез 25, образованный на участке 26 испытываемой конструкции, устанавливают рычаг, обращенный упругой накладкой к датчику, следя за тем, чтобы ограничитель 20 был устойчиво зафиксирован на поверхности конструкции двумя своими упорами, обеспечивая заданное соотношение плеч рычага и его перпендикулярность к поверхности испытываемой детали. Винт 22 вводят в прорезь, имеющуюся в кронштейне 24, и вращением гайки 23 устанавливают стрелку динамометра 21 на нулевую отметку. Снимают показания П1 на измерителе статических деформаций. Вращением гайки 23 доводят нагрузку на рычаг до величины Ркг. Снимают показания П2 на измерителе статических деформаций. Определяют деформацию от дополнительной на- . грузки

е П1 - Па,

где Јн - деформация от дополнительной нагрузки.

Модуль упругости определяют по формуле

Е

КЕ Р

Јн

0

5

0

5

0

5

где Е - модуль упругости материала испытываемой конструкции;

КЕ - константа устройства, используемая при определении модуля упругости и устанавливаемая заранее на образце с известным модулем упругости.

По полученным значениям Еп и Е определяют величину искомых напряжений

сг Јп Е. Формула изобретения

Устройство для определения напряже: ний в поверхностных слоях деталей и конструкций, содержащее разъемный корпус, в одной из частей которого расположен датчик деформации, а в другой на заданном расстоянии от датчика деформации установлен режущий диск с возможностью плоскопараллельного перемещения в направлении, перпендикулярном к поверхности детали, привод вращения, соединенный с диском гибким валом, отличающееся тем, что, с целью повышения точности, в него введены узел нагружения и динамометр, при этом узел нагружения выполнен в виде рычага, ось вращения которого зафиксирована относительно датчика, один конец рычага, обращенный к поверхности детали, снабжен полукруглой пластиной с накладкой из упругого материала радиусом, раЁным радиусу режущего диска, а другой конец рычага связан с корпусом через динамометр.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения напряжений в деталях и конструкциях | 1987 |

|

SU1462125A1 |

| Устройство для измерения деформаций бетонных строительных конструкций | 1981 |

|

SU1038804A1 |

| ИЗМЕРИТЕЛЬНАЯ ГОЛОВКА К ТВЕРДОМЕРУ БРИНЕЛЛЯ ДЛЯ РЕГИСТРАЦИИ НАГРУЗКИ И ГЛУБИНЫ ВДАВЛИВАНИЯ | 2005 |

|

RU2320974C2 |

| Прижимной тензорезисторный тензометр | 1982 |

|

SU1065681A1 |

| Устройство для определения механических свойств горных пород | 1990 |

|

SU1744567A1 |

| Прибор для определения механических свойств горных пород | 1974 |

|

SU561892A1 |

| Динамометр | 1982 |

|

SU1163166A1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ И МЕХАНИЧЕСКИХ СВОЙСТВ ГРУНТОВ В ПОЛЕВЫХ УСЛОВИЯХ | 2012 |

|

RU2510440C2 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКОГО КАРОТАЖА ОБСАЖЕННОЙ СКВАЖИНЫ | 2018 |

|

RU2690711C1 |

| Устройство создания нагрузочного момента двигателя постоянного тока | 2022 |

|

RU2796640C1 |

Изобретение относится к приборостроению и предназначено для определения напряжений в деталях и конструкциях из бетона и железобетона, в том числе и находящихся под нагрузкой. Цель изобретения повышение точности. Посредством режущего диска выполняют сегментный подрез 25 на участке 26 детали. В этот подрез устанавливают рычаг 18с упругой накладкой 19 до упора в ограничитель 20. С помощью винта 22 через динамометр 21 нагружают рычаг 18 до заданной нагрузки. Одновременно измеряют сигнал тёнзорезистора 5, прижатого к поверхности. По показаниям тёнзорезистора 5 при выполнении сегментного подреза 25 рассчитывают внутренние напряжения, а по показаниям динамометра 21 и тёнзорезистора 5 при нагружении рычага 18 рассчитывают модуль Юнга бетона. 3 ил.

7-У4$пч

Фиг1

2

Ф

Ф

ч .

ц п 2/

Фаг

Редактор Т.Бланар

Составитель Г.Ялов Техред М.Моргентал

ШигЗ

Корректор С.Юско

| Устройство для определения напряжений в деталях и конструкциях | 1987 |

|

SU1462125A1 |

Авторы

Даты

1992-08-23—Публикация

1989-10-23—Подача