Изобретение относится к измерительной технике и может быть использовано для определения напряжений в деталях и конструкциях, находящихся под нагрузкой, а также вызванных усадкой, температурой и другими физическими явлениями.

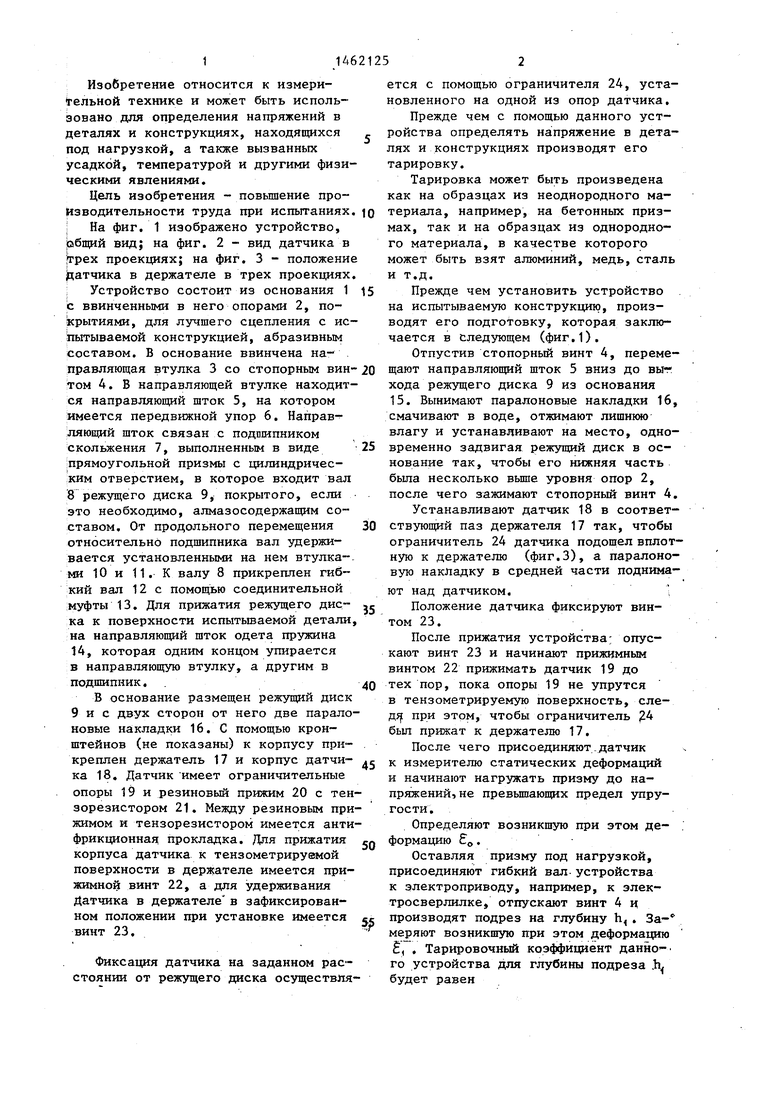

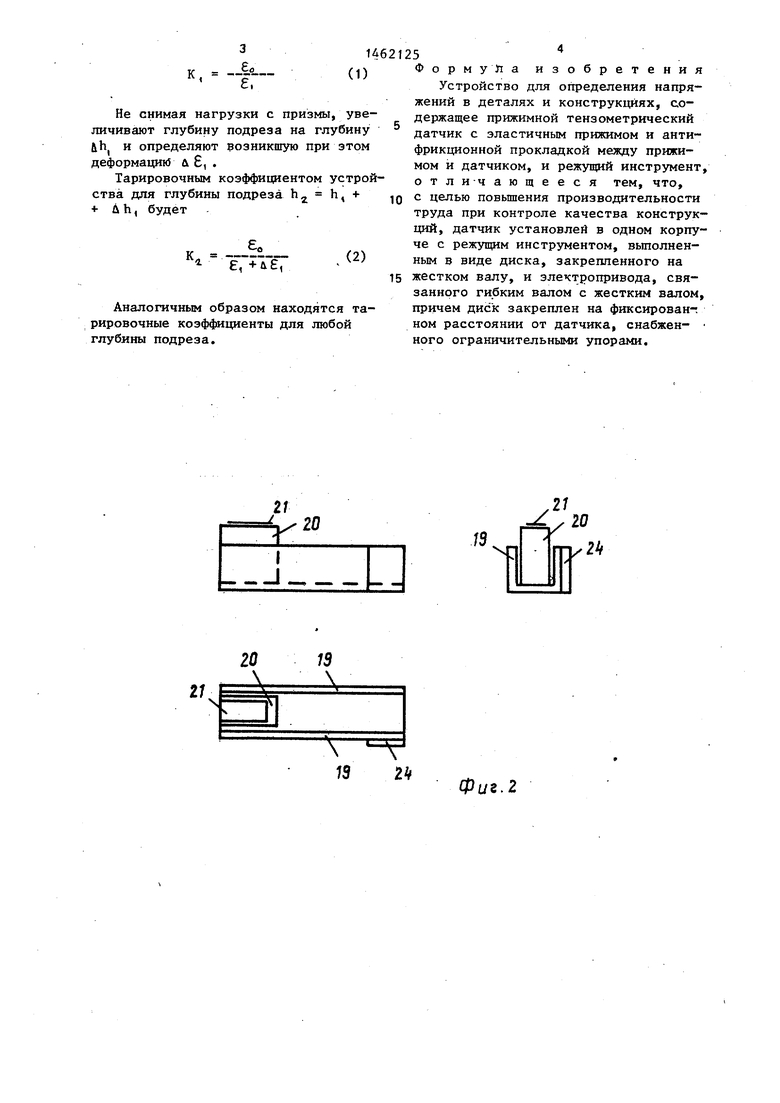

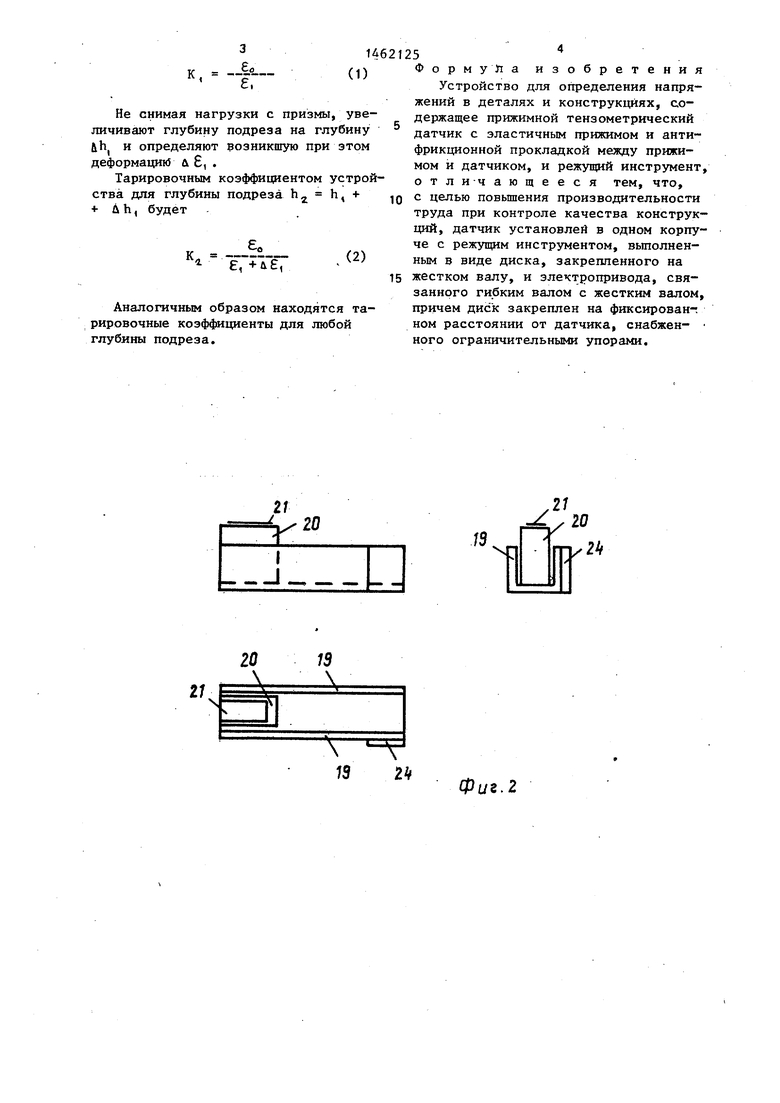

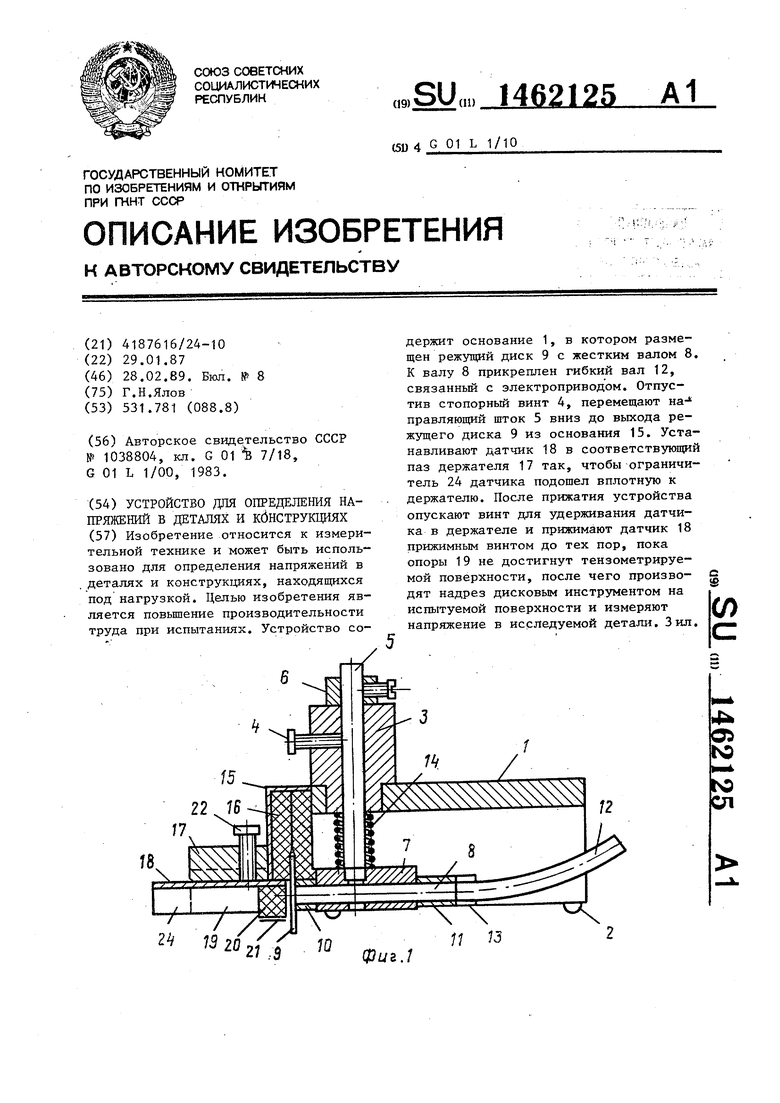

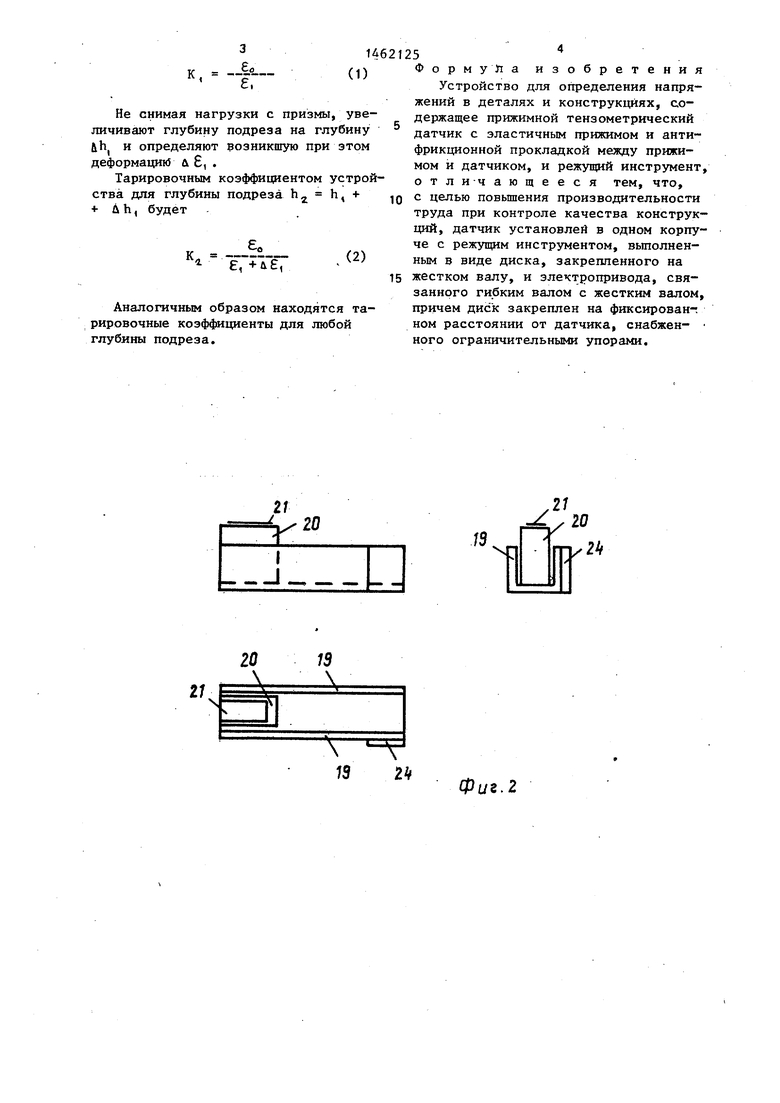

Цель изобретения - повышение производительности труда при испытаниях. На фиг. 1 изображено устройство, |сабщий вид; на фиг. 2 - вид датчика в JTpex проекциях; на фиг. 3 - положение Датчика в держателе в трех проекциях.

Устройство состоит из основания 1 с ввинченными в него опорами 2, покрытиями, для лучшего сцепления с испытываемой конструкцией, абразивным составом. В основание ввинчена направляющая втулка 3 со стопорным винтом 4. В направляющей втулке находится направляющий шток 5, на котором имеется передвижной упор 6. Направ- ;ляющий шток связан с подшипником скольжения 7, выполненным в виде ;прямоугольной призмы с цилиндрическим отверстием, в которое входит вал 8 режущего диска 9, покрытого, если это необходимо, алмазосодержащим составом. От продольного перемещения относительно подшипника вал удерживается установленными на нем втулка-- ми 10 и 11. К валу 8 прикреплен гибкий вал 12с помощью соединительной муфты 13. Для прижатия режущего диска к поверхности испытьюаемой детали, на направляющий шток одета пружина 14, которая одним концом упирается в направляющую втулку, а другим в подшипник.

В основание размещен режущий диск 9 и с двух сторон от него две парало- новые накладки 16. С помощью кронштейнов (не показаны) к корпусу прикреплен держатель 17 и корпус датчика 18. Датчик имеет ограничительные опоры 19 и резиновый прижим 20 с тен- зорезистором 21. Между резиновым прижимом и тензорезистором имеется антифрикционная прокладка. Для прижатия корпуса датчика к тензометрируемой поверхности в держателе имеется прижимной винт 22, а для удерживания Датчика в держателе в зафиксированном положении при установке имеется винт 23.

Фиксация датчика на заданном расстоянии от режущего диска осуществпя0

5

0

5

0

5

0

5

0

ется с помощью ограничителя 24, установленного на одной из опор датчика.

Прежде чем с помощью данного устройства определять напряжение в деталях и конструкциях производят его тарировку.

Тарировка может быть произведена как на образцах из неоднородного материала, например, на бетонных призмах, так и на образцах из однородного материала, в качестве которого может быть взят алюминий, медь, сталь и т.д.

Прежде чем установить устройство . на испытываемую конструкцию, производят его подготовку, которая заключается в следующем (фиг.1).

Отпустив стопорный винт 4, перемещают направляющий шток 5 вниз до выг хода режущего диска 9 из основания 15. Вынимают паралоновые накладки 16, смачивают в воде, отжимают лишнюю влагу и устанавливают на место, одновременно задвигая режущий диск в основание так, чтобы его нижняя часть была несколько вьшге уровня опор 2, после чего зажимают стопорный винт 4.

Устанавливают датчик 18 в соответствующий паз держателя 17 так, чтобы ограничитель 24 датчика подощел вплотную к держателю (фиг.З), а паралоно- вую накладку в средней части поднимают над датчиком.

Положение датчика фиксируют винтом 23.

После прижатия устройства; опускают винт 23 и начинают прижимным винтом 22 прижимать датчик 19 до тех пор, пока опоры 19 не упрутся в тензометрируемую поверхность, сле- д; при этом, чтобы ограничитель 24 был прижат к держателю 17.

После чего присоединяют датчик к измерителю статических деформаций и начинают нагружать призму до напряжений, не превьш1ающих предел упругости.

Определяют возникшую при этом деформацию ЕО,

Оставляя призму под нагрузкой, присоединяют гибкий вал- устройства к электроприводу, например, к электросверлилке, отпускают винт 4 и производят подрез на глубину h,. За- меряют возникшую при этом деформацию , . Тарировочный коэффициент данно-- го устройства для глубины подреза .Ц будет равен

к

.

(1)

Не снимая нагрузки с призмы, увеличивают глубину подреза на глубину bh и определяют возникшую при этом деформаций л , .

Тарировочным коэффициентом устройства для глубины подреза h,j, h, + ь Ah, будет

к

ЕС

er+ fi i

(2)

Аналогичным образом находятся та- рировочные коэффициенты для любой глубины подреза.

62125

Форм уЛ а изобретения Устройство для определения напряжений в деталях и конструкциях, содержащее прижимной тензометрический датчик с эластичным прижимом и антифрикционной прокладкой между прижимом и датчиком, и режущий инструмент, отли-чающееся тем, что,

10 с целью повьшения производительности труда при контроле качества конструкций, датчик установлей в одном корпу- че с режущим инструментом, вьшолнен- ным в виде диска, закрепленного на

15 жестком валу, и электропривода, связанного гибким валом с жестким валом, причем диск закреплен на фиксированг ном расстоянии от датчика, снабжен- ного ограничительными упорами.

Изобретение относится к измерительной технике и может быть использовано для определения напряжений в деталях и конструкциях, находящихся под нагрузкой. Целью изобретения является повышение производительности труда при испытаниях. Устройство со 2D2/J держит основание 1, в котором размещен режущий диск 9 с жестким валом 8. К валу 8 прикреплен гибкий вал 12, связанный с электроприводом. Отпустив стопорный винт 4, перемещают на- правляющий шток 5 вниз до выхода режущего диска 9 из основания 15. Устанавливают датчик 18 в соответствующий паз держателя 17 так, чтобы ограничитель 24 датчика подошел вплотную к держателю. После прижатия устройства опускают винт для удерживания датчика в держателе и прижимают датчик 18 прижимным винтом до тех пор, пока опоры 19 не достигнут тензометрируе- мой поверхности, после чего производят надрез дисковым инструментом на испытуемой поверхности и измеряют напряжение в исследуемой детали. Зил. с $ (Л п и Од N9 Э сд фиг.

21

ts

/2 ,

Л

24

фуг.2

- zf

(риг.З

| Устройство для измерения деформаций бетонных строительных конструкций | 1981 |

|

SU1038804A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-28—Публикация

1987-01-29—Подача