1

Изобретение относится к приборам для определения физико-механических СВОЙСТВ текстильных материалов и может быть использовано в швейной промышленности.

Цель изобретения - повьш1ение производительности и расширение функциональных возможностей за счет обеспечения определения деформации -образца при суткжйвании.

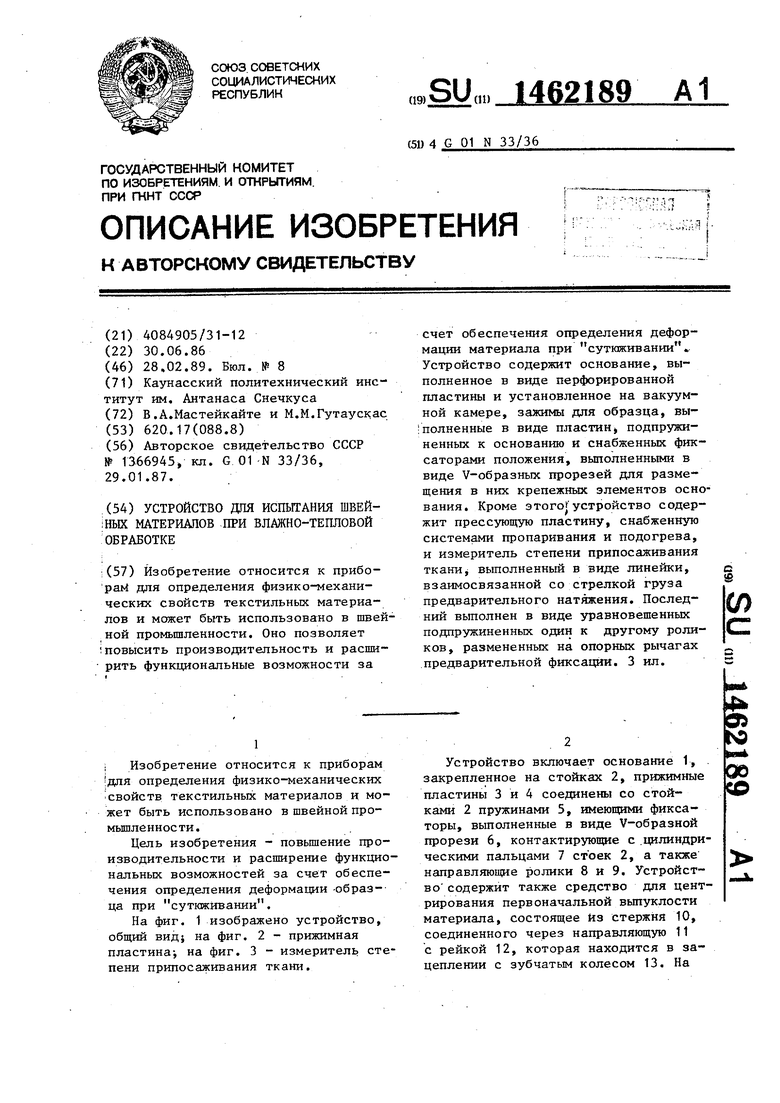

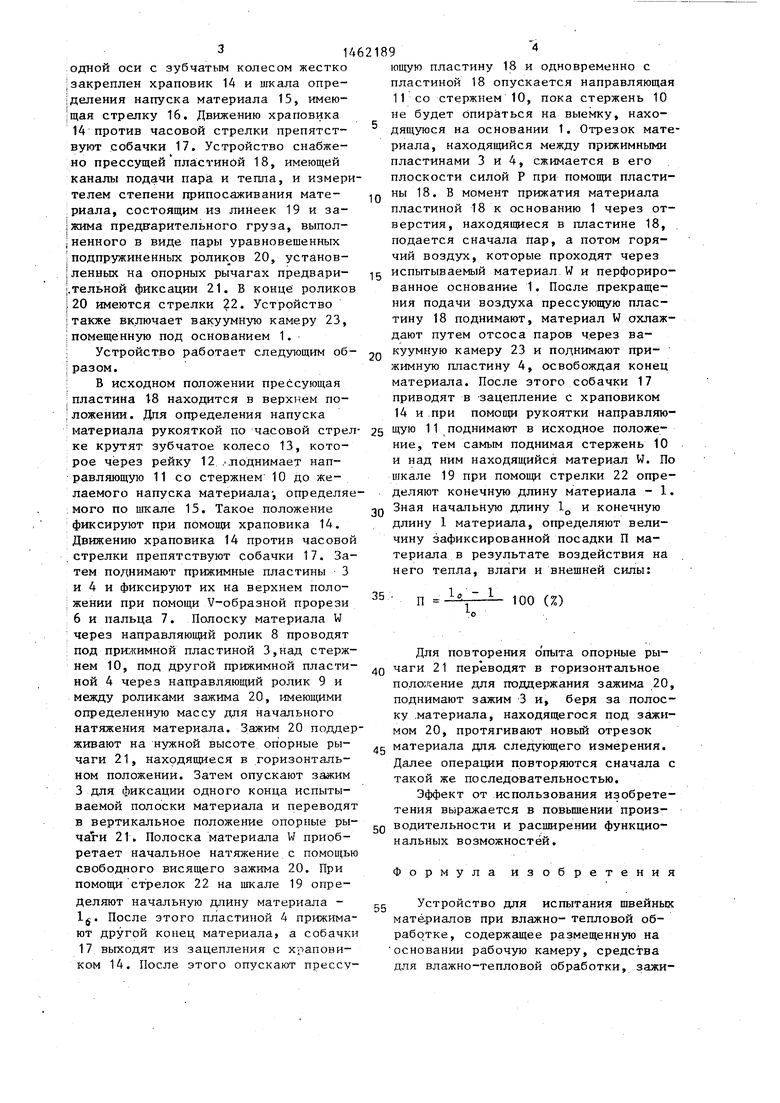

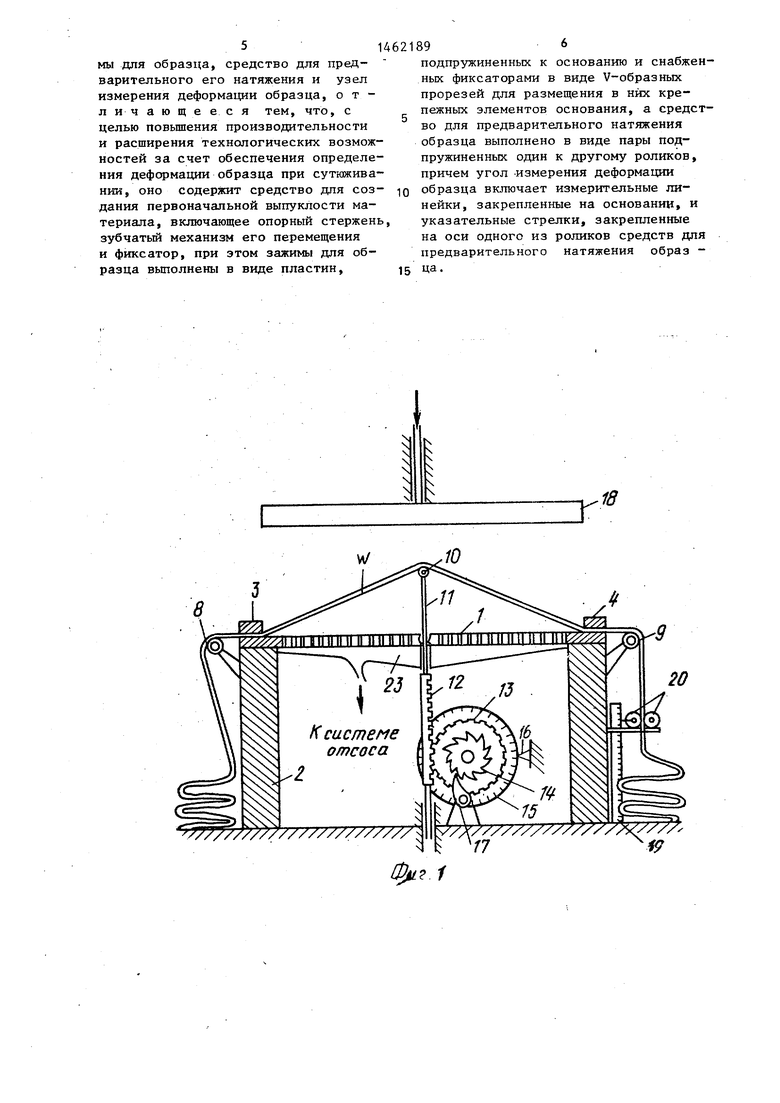

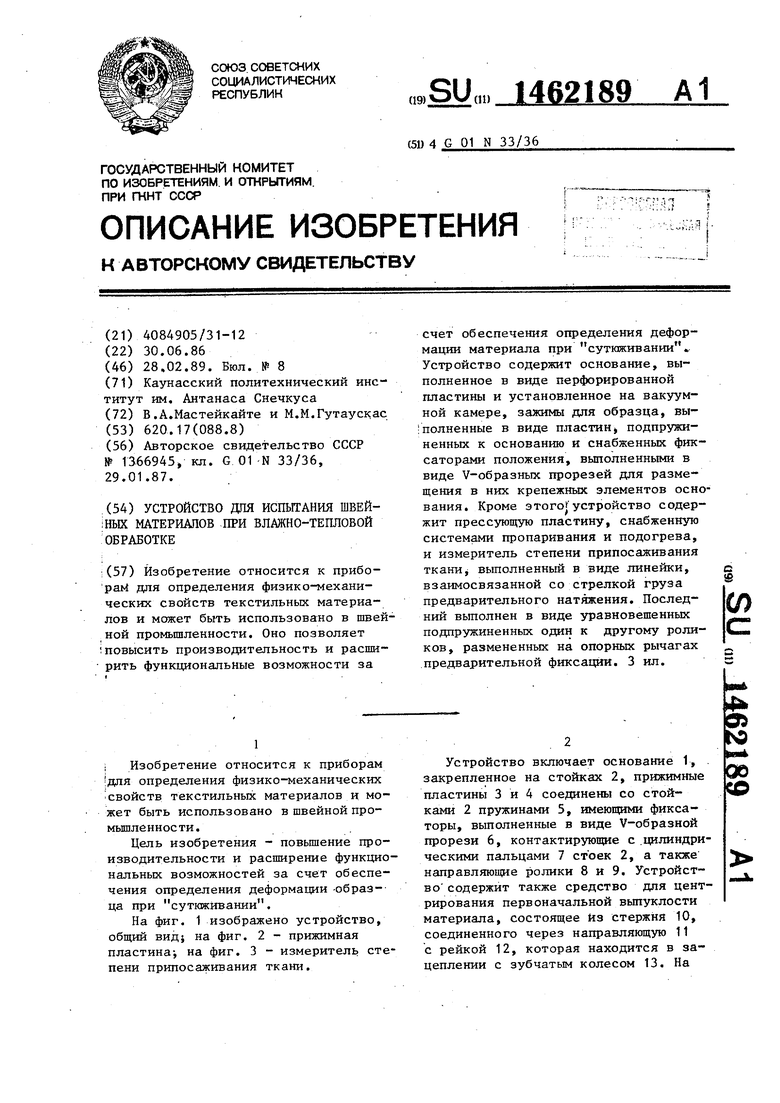

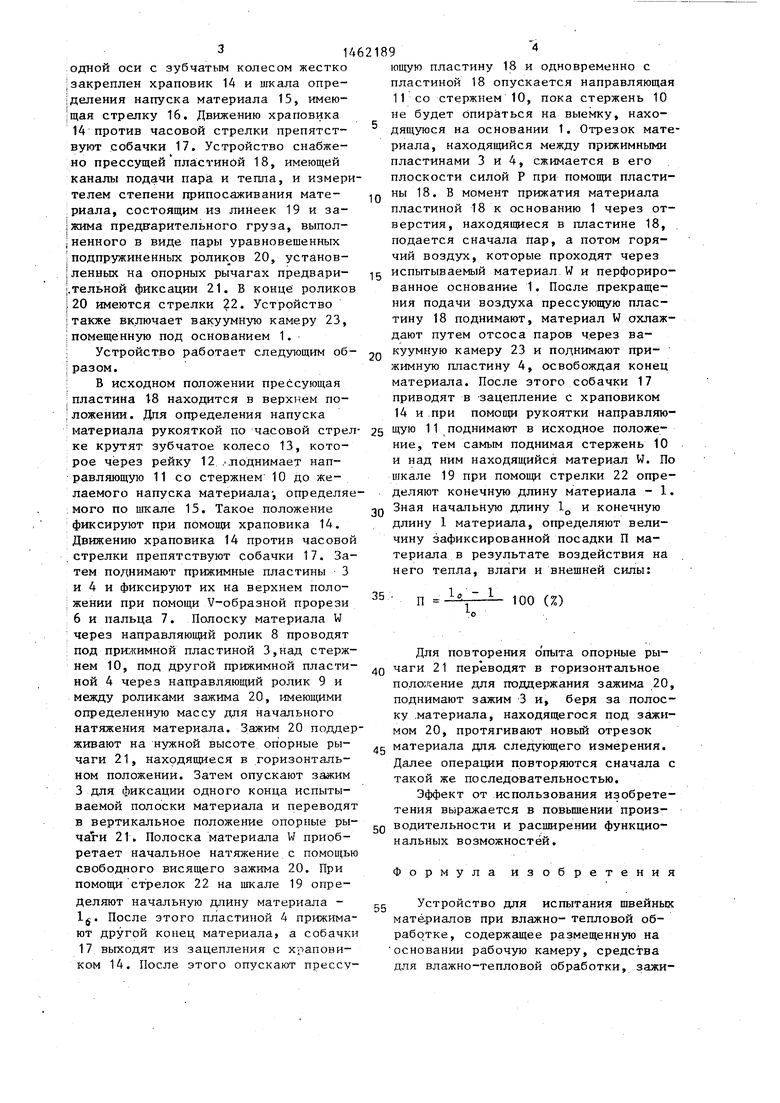

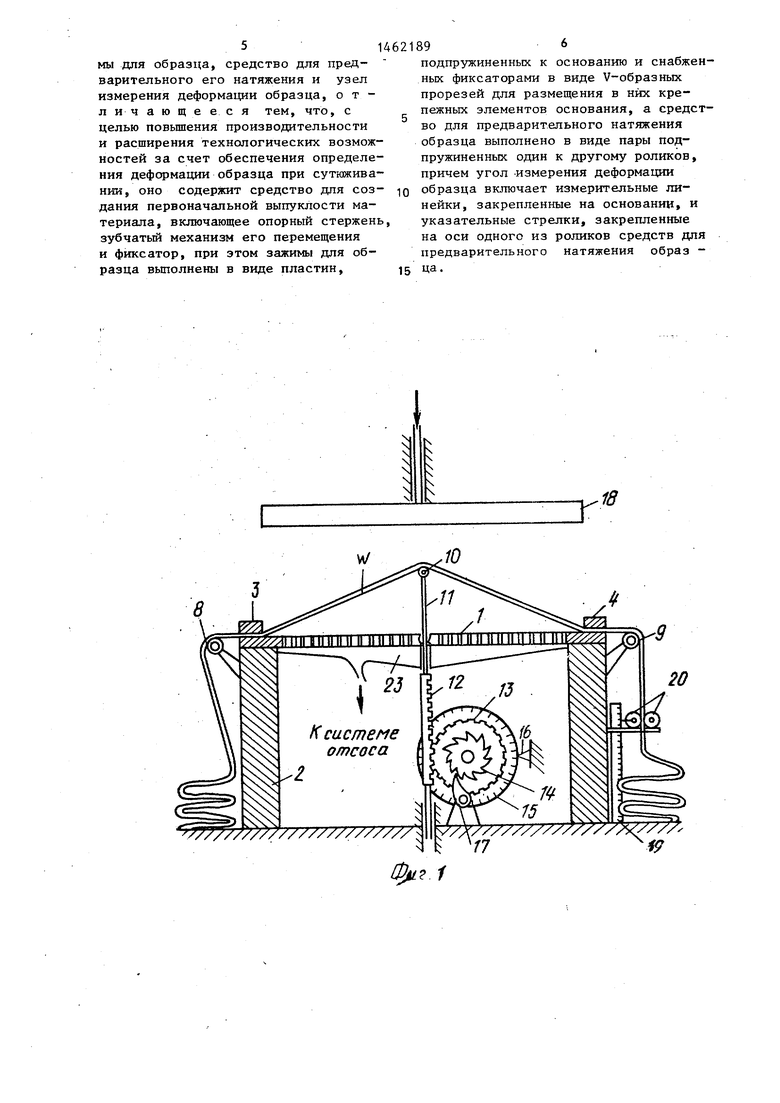

На фиг. 1 изображено устройство, общий ВИД} на фиг. 2 - прижимная пластина-, на фиг. 3 - измеритель степени припосаживания ткани.

Устройство включает основание 1, закрепленное на стойках 2, прижимные пластины 3 и 4 соединены со стойками 2 пружинами 5, имеющими фиксаторы, выполненные в виде V-образной прорези 6, контактирующие с .цилиндрическими пальцами 7 стоек 2, а также направляющие ролики 8 и 9. Устройство содержит также средство для центрирования первоначальной выпуклости материала, состоящее из стержня 10, соединенного через направляющую 11 с рейкой 12, которая находится в зацеплении с зубчатым колесом 13. На

одной оси с зубчатым колесом жестко закреплен храповик 14 и шкала опре- iделения напуска материала 15, имею- ;щая стрелку 16. Движению храповика 14 против часовой стрелки препятствуют собачки 17. Устройство снабжено прессущей пластин6й 18, имеющей каналы подачи пара и тепла, и измерителем степени припосаживания мате- :риала, состоящим из линеек 19 и за- |жима предварительного груза, выпол- |ненного в виде пары уравновешенных подпружиненных ролик ов 20, установ- I ленных на опорных рычагах предвари- .тельной фиксации 21. В конце роликов 120 имеются стрелки 22. Устройство также включает вакуумную камеру 23, i помещенную под основанием 1. ; Устройство работает следующим об- I разом.

В исходном положении прессующая :пластина 18 находится в верхнем по- ложении. Для определения напуска материала рукояткой по часовой стрелке крутят зубчатое колесо 13, которое через рейку 12 ..поднимает направляющую 11 со стержнем 10 до желаемого напуска материала , определяемого по шкале 15. Такое положение фиксируют при помощи храповика 14. Движению храповика 14 против часовой стрелки препятствуют собачки 17. Затем поднимают прижимные пластины 3 и 4 и фиксируют их на верхнем поло- : жении при помощи V-образной прорези 6 и пальца 7. Полоску материала W через направляющий ролик 8 проводят под при:«имной пластиной 3,наД стержнем 10, под другой прижимной пластиной 4 через направляющий ролик 9 и между роликами зажима 20, имеющими определенную массу для начального натяжения материала. Зажим 20 поддерживают на нужной высоте опорные рычаги 21, находящиеся в горизонтальном положении. Затем опускают зажим 3 для фиксации одного конца испытываемой полоски материала и переводят в вертикальное положение опорные рычаги 21. Полоска материала W приобретает начальное натяжение с помощью свободного висящего зажима 20. При помощи стрелок 22 на шкале 19 определяют начальную длину материала - Ij. После этого пластиной 4 прижимают другой конец материала а собачки 17 выходят из зацепления с храповиком 14. После этого опускают прессу

5

0

5

0

5

ющую пластину 18 и одновременно с пластиной 18 опускается направляющая 11 со стержнем 10, пока стержень 10 не будет опираться на выемку, находящуюся на основании 1. Отрезок материала, находящийся между прижимными пластинами 3 и 4, сжимается в его плоскости силой Р при помощи пластины 18. В момент прижатия материала пластиной 18 к основанию 1 через отверстия, находящиеся в ппастине 18, подается сначала пар, а потом горячий воздух, которые проходят через испытываемый материал W и перфорированное основание 1. После прекращения подачи воздуха прессующую пластину 18 поднимают, материал W охлаждают путем отсоса паров через вакуумную камеру 23 и поднимают прижимную пластину 4, освобождая конец материала. После этого собачки 17 приводят в зацепление с храповиком 14 и при помопщ рукоятки направляющую 11 поднимают в исходное положение, тем самым поднимая стержень 10 и над ним находящийся материал W. По шкале 19 при помощи стрелки 22 определяют конечную длину материала - 1. Зная начальную длину 1, и конечную длину 1 материала, определяют величину зафиксированной посадки П материала в результате воздействия на него тепла, влаги и внешней силы:

Ь. - 1

П

100 (%)

Для повторения опыта опорные рычаги 21 пер еводят в горизонтальное пололсение для поддержания зажима 20, поднимают зажим 3 и, беря за полоску .материала, находящегося под зажимом 20, протягивают новый отрезок материала дпя. следующего измерения. Далее операции повторяются сначала с такой же последовательностью.

Эффект от использования изобрете- тения выражается в повышении производительности и расширении функциональных возможностей.

Формула изобретения

Устройство для испытания швейных матё-риалов при влажно- тепловой обработке, содержащее размещенную на основании рабочую камеру, средства для влажно-тепловой обработки, зажи

51

мы для образца, средство для предварительного его натяжения и узел измерения деформации образца, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей за счет обеспечения определения деформации образца при сутюжива- нии, оно содержит средство для соз- Дания первоначальной выпуклости материала, включающее опорный стержень зубчатый механизм его перемещения и фиксатор, при этом зажимы для образца выполнены в виде пластин,

896

подпружиненных к основанию и снабженных фиксаторами в виде V-образных прорезей для размещения в них крепежных элементов основания, а средство для предварительного натяжения образца выполнено в виде пары подпружиненных один к другому роликов, причем угол -измерения деформации образца включает измерительные линейки, закрепленные на основании, и указательные стрелки, закрепленные на оси одного из роликов средств для предварительного натяжения образ - ца.

в

Г

18

/

Фи2.2

Редактор Н.Горват

Составитель Г.Новикова

Техред М.Ходанич Корректор С.Патрушева

Заказ 667/41

Тираж 788 .

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. .4/5

Производственно-издательский комбинат Патент, г, Ужгород, ул. Гагарина,101

19

Фаг.З

Подписное

| Устройство для испытания швейных материалов при влажно-тепловой обработке | 1986 |

|

SU1366945A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-28—Публикация

1986-06-30—Подача