СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения и сушки сырья в производстве мясокостной муки | 1990 |

|

SU1806546A1 |

| Устройство для измельчения и сушки сырья при производстве мясокостной муки | 1987 |

|

SU1565399A1 |

| Устройство для измельчения и сушки сырья в производстве мясокостной муки | 1979 |

|

SU902704A1 |

| Устройство для измельчения и сушки сырья в производстве мясокостной муки | 1990 |

|

SU1818000A1 |

| СУШИЛКА | 2017 |

|

RU2640861C1 |

| ВИБРАЦИОННАЯ ШАРОВАЯ МЕЛЬНИЦА | 2002 |

|

RU2229340C2 |

| Роторная сушилка | 2017 |

|

RU2647557C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ СКОТОБОЕН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123789C1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Ярусная роторная сушилка | 2018 |

|

RU2703182C1 |

Изобретение относится к сельскому хозяйству, в частности к кормопроизводству. Способ включает поэтапную обработку сырья. На каждом этапе сырье одновременно измельчают и сушат в потоке сушильного агента, температура которого поддерживается в пределах 200-250°С. На первом этапе скорость сушильного агента составляет 5-7 м/с. На последнем этапе скорость потока не превышает 3 м/с. На промежуточных этапах производят отбор части продукта, а скорость потока сушильного агента поддерживают в пределах 4-6 м/с. Устройство содержит разделенный на секции корпус, к которому тангенциально прикреплены патрубки для подачи сушильного агента и сырья. Боковые стенки секций выполнены перфорированными и сообщены с системой осаждения продукта, 5 ил.

Изобретение относится к технике получения сыпучих материалов и может быть использовано в химической, пищевой, мясоперерабатывающей промышленностях, в частности, для получения кормовой муки,

Известен способ сушки и технологические процессы производства сухих животных кормов,заключающийся в измельчении и последующей сушки сырья в агрегате РЗ- ФДУ. Сушка осуществляется противоточ- ным методом. Разделение готового продукта,- высушенного горячим воздухом, полученного от теплоносителя, осуществляется циклоном. Установка состоит из рабочей и сушильной камеры, в рабочей камере установлены ножи для измельчения. Установка имеет вентиляционный агрегат для создания разряжения в сушильной камере. Недостаток способа заключается в том, что имеется неравномерность гранулометрического состава на выходе готового продукта, а в ходе сушки происходит перегрев мелких частиц, что ведет к снижению качества продукта. Недостатком устройства является большая металлоемкость и энергоемкость, отсутствие возможности регулировки режущих механизмов.

Известно устройство для измельчения и сушки сырья, в котором процесс сушки и измельчения происходит одновременно в одном аппарате. Сушка измельченных частиц осуществляется за счет обмывания поверхности частиц горячим потоком сушильного агента, причем для постоянного поддержания рабочей температуры внутри аппарата осуществляют дополнительный подвод тепла.

Устройство представляет собой цилиндрический корпус с установленными внутри него на валу дисками с шарнирно закрепVI

сл

V4 СЛ VI О

ленными и расположенными по винтовой линии пальцами, корпус выполнен в виде секций, каждая из которых имеет патрубок для подачи материала и сушильного агента. На внутренней стенке корпуса установлены отбойные элементы в виде гребенок.

Недостатком способа и устройства является неравномерность распределения полей температур и влажности внутри аппарата, что приводит к перегреву мелких измельченных частиц и снижает биологическую ценность продукта.

Целью изобретения является повышение качества и увеличение выхода готового продукта, снижение энергозатрат при производстве кормовой муки.

Указанная цель достигается тем, что в способе измельчения и сушки сырья при производстве кормовой муки, включающим обработку сырья по этапам, на каждом из которыксырье одновременно измельчают и сушат в потоке сушильного агента, скорость потока сушильного агента на первом этапе поддерживают в пределах 5-7 м/с, на последнем до 3 м/с и на промежуточных 4-6 м/с, а температуру сушильного агента поддерживают в пределах 200-250°С, при этом на промежуточных этапах выделяют часть продукта.

Использование высокой температуры позволяет сократить время, необходимое для сушки и уменьшить габариты аппарата. Введение в совмещенный процесс сушки и измельчение операции отбора продукции на промежуточных стадиях позволяет исключить перегрев частиц, достигших по своим размерам содержания влаги параметров готовой продукции.

Подача сушильного агента в корпус аппарата позволяет создать такие условия, при которых происходит стабилизация полей температур и влажности внутри аппарата.

А в устройстве для осуществления указанного способа, содержащем разделенный на ряд секций цилиндрический корпус с установленными внутри пего валом с дисками, прикрепленные к корпусу отбойные элементы, установленные на секциях патрубки для подачи сырья и сушильного агента и систему осаждения продукта снабжены шиберными заслонками. При этом патрубки прикреплены к корпусу тангенциально, а боковые стенки промежуточных секций выполнены перфорированными и сообщены с системой осаждения продукта. Отбойные элементы крепятся на стенках корпуса с по- мои1ью салазок.

Тангенциальное приспособление патрубков позволяет создать внутри аппарата

такой воздушно-сырьевой поток, который снижает ударную нагрузку на пальцы и в итоге уменьшает необходимые энергозатраты на вращение вала с дисками.

В промежуточных секциях корпуса осуществляется частичный отбор готового продукта. С этой целью боковые стенки промежуточных секций выполнены перфорированными и переходящими в камеру,

подсоединенную трубопроводом к разделительному циклону.

В результате исключается перегрев продукта, состоящего из частиц, имеющего размер и параметры влажности конечного

продукта.

Сравнение заявляемого технического решения с прототипом позволяет говорить о соответствии его примерно изобретения новизна. При изучении других аналогов в

дайной и смежных областях техники не б ы- ли выявлены такие признаки: как подача сушильного агента с различной скоростью на разных этапах, отбор готового продукта из промежуточных секций, что позволяет говорить о соответствии изобретения критерию, существенные отличия.

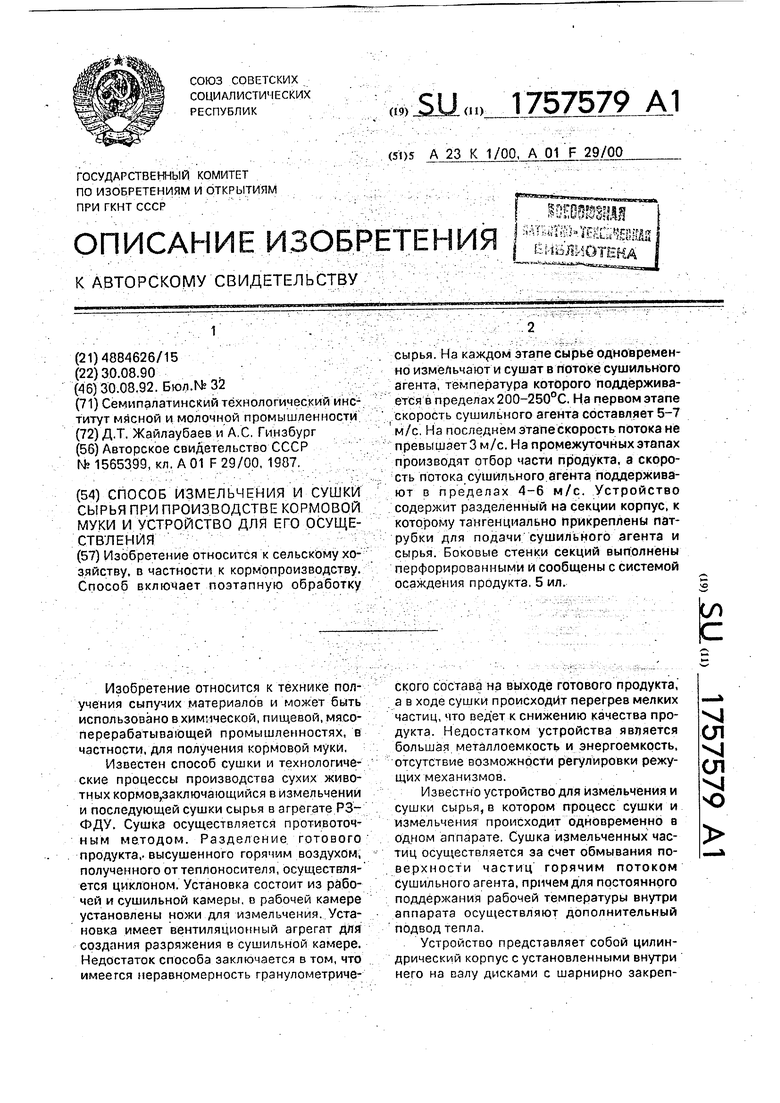

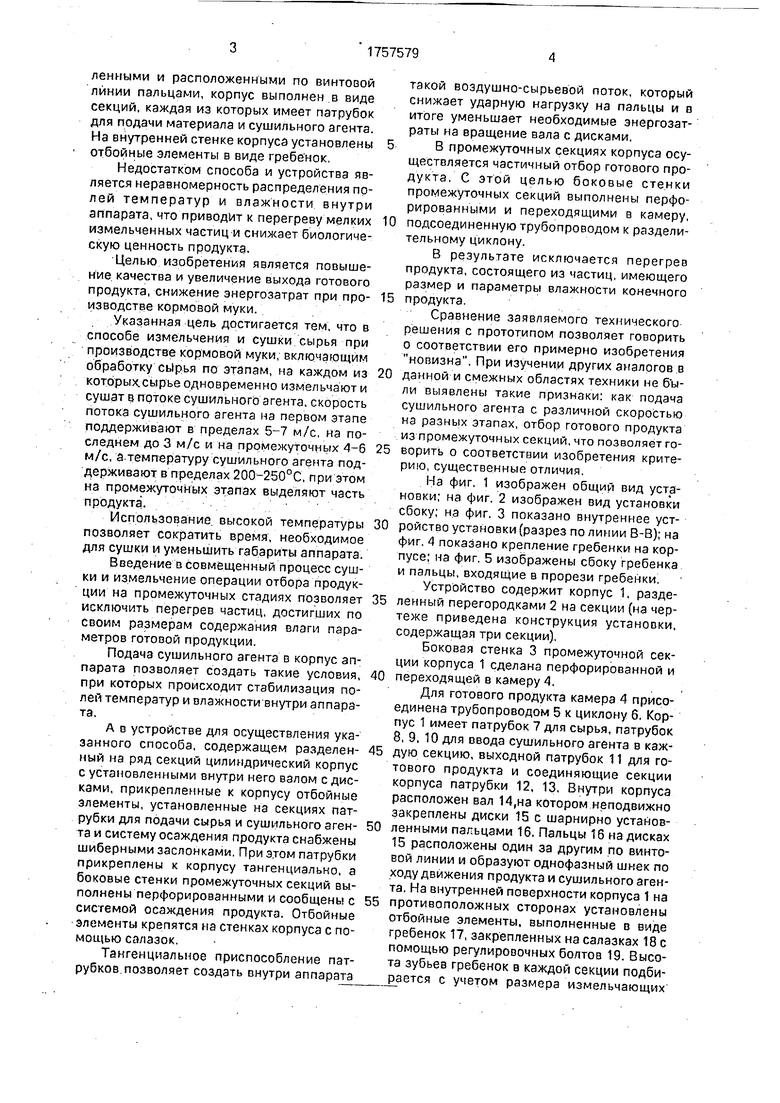

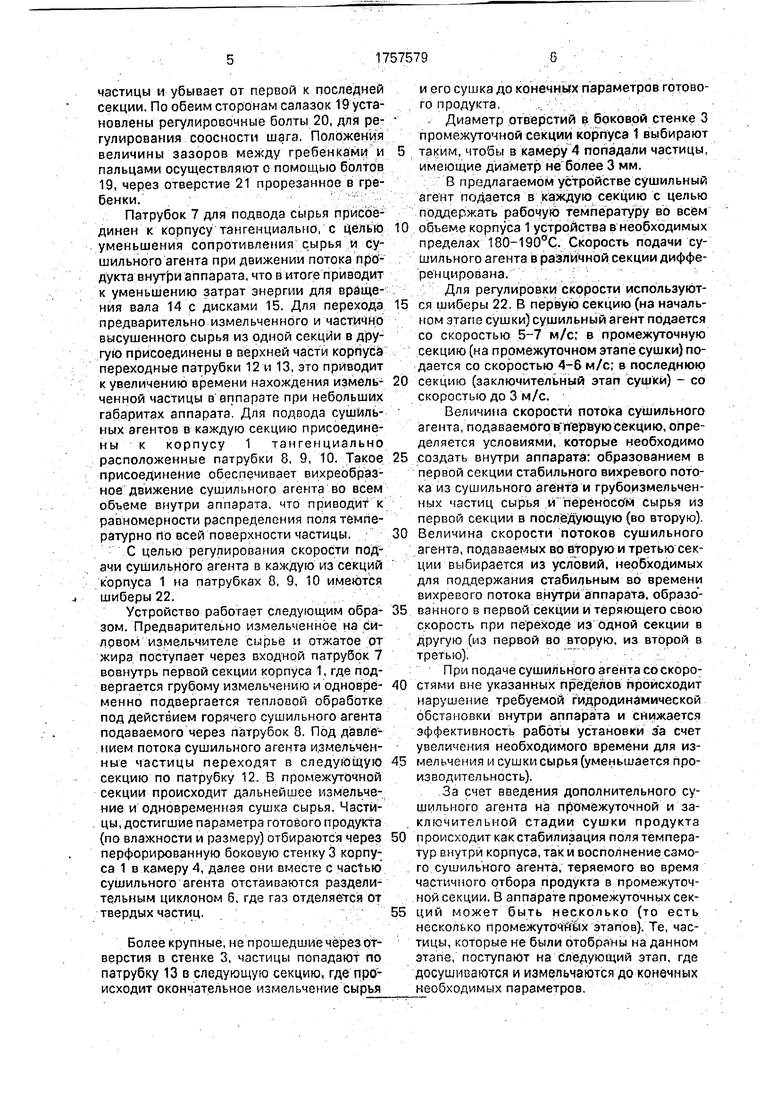

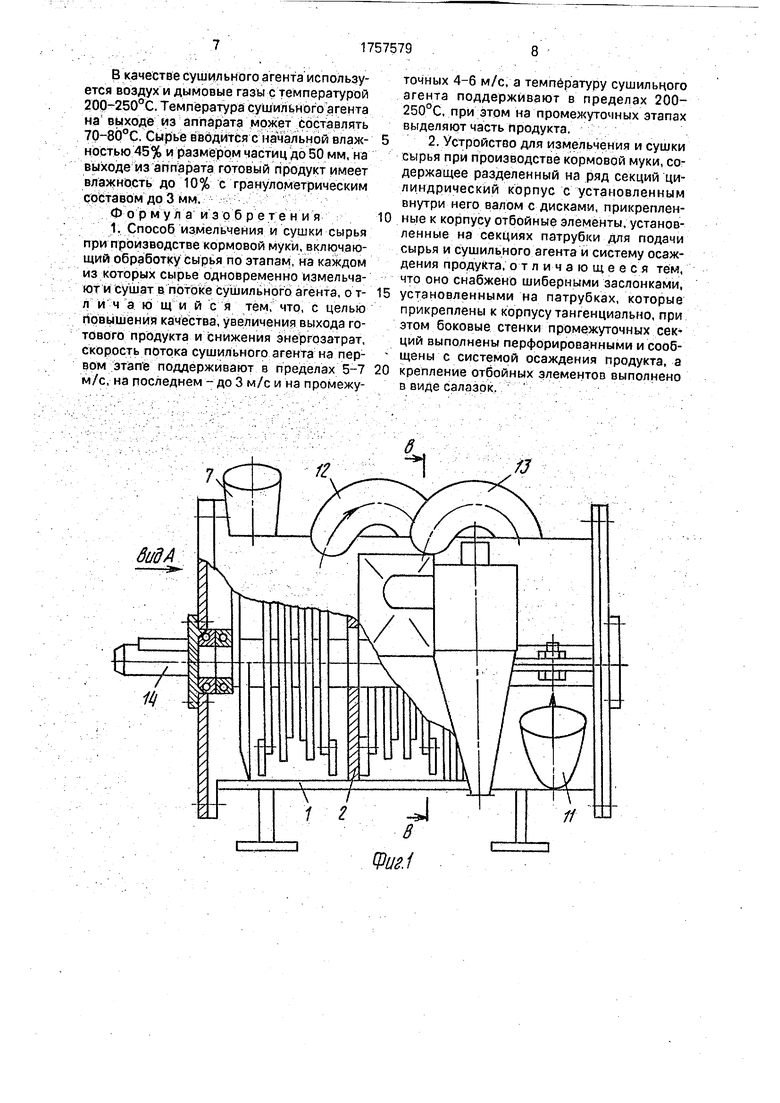

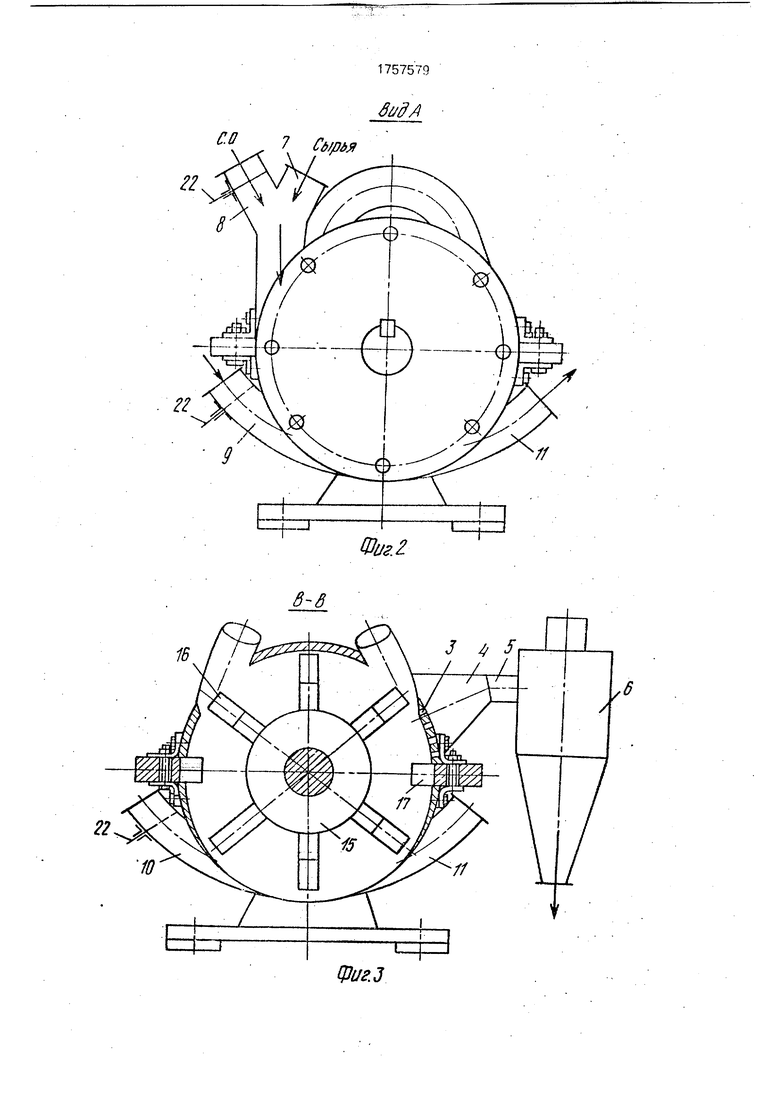

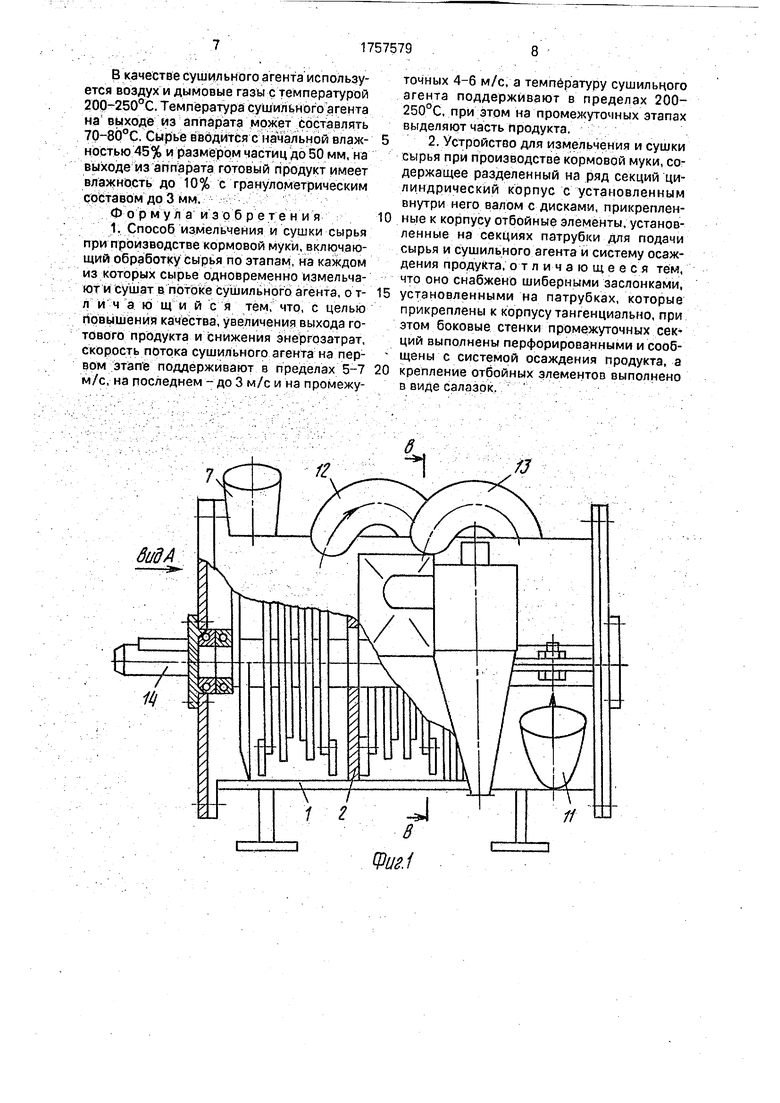

На фиг, 1 изображен общий вид установки; на фиг. 2 изображен вид установки сбоку; на фиг. 3 показано внутреннее устройство установки (разрез по линии В-В); на фиг. 4 показано крепление гребенки на корпусе; на фиг. 5 изображены сбоку гребенка и пальцы, входящие в прорези гребенки. Устройство содержит корпус 1, разделенный перегородками 2 на секции (на чертеже приведена конструкция установки, содержащая три секции).

Боковая стенка 3 промежуточной секции корпуса 1 сделана перфорированной и

переходящей в камеру 4.

Для готового продукта камера 4 присоединена трубопроводом 5 к циклону 6. Корпус 1 имеет патрубок 7 для сырья, патрубок 8, 9, 10 для ввода сушильного агента в каждую секцию, выходной патрубок 11 для готового продукта и соединяющие секции корпуса патрубки 12, 13, Внутри корпуса расположен вал 14,на котором неподвижно закреплены диски 15 с шарнирно установленными пальцами 16. Пальцы 16 на дисках 15 расположены один за другим по винтовой линии и образуют однофазный шнек по ходу движения продукта и сушильного агента. На внутренней поверхности корпуса 1 на

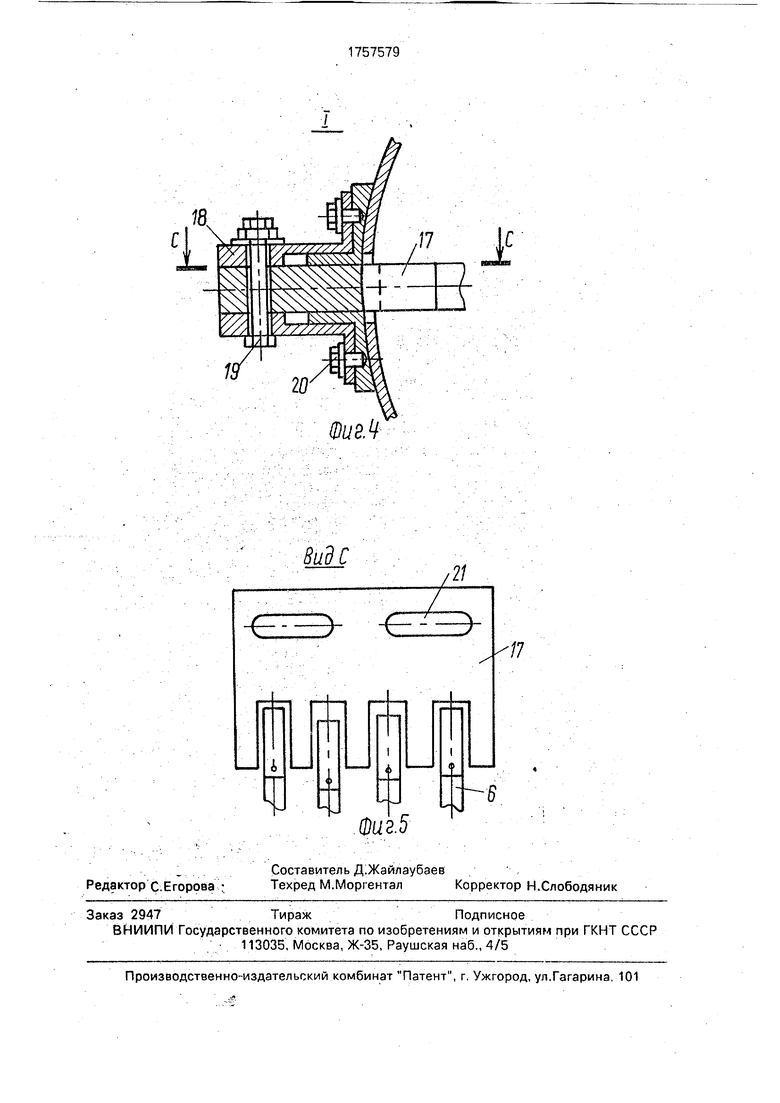

5 противоположных сторонах установлены отбойные элементы, выполненные в виде гребенок 17, закрепленных на салазках 18 с помощью регулировочных болтов 19. Высота зубьев гребенок в каждой секции подбирзстся с учетом размера измельчающих

частицы и убывает от первой к последней секции. По обеим сторонам салазок 19 установлены регулировочные болты 20, для регулирования соосности шага. Положения величины зазоров между гребенками и пальцами осуществляют о помощью болтов 19, через отверстие 21 прорезанное в гребенки.

Патрубок 7 для подвода сырья присоединен к корпусу тангенциально, с целью уменьшения сопротивления сырья и сушильного агента при движении потока продукта внутри аппарата, что в итоге приводит к уменьшению затрат энергии для вращения вала 14 с дисками 15. Для перехода предварительно измельченного и частично высушенного сырья из одной секции в другую присоединены в верхней части корпуса переходные патрубки 12 и 13, это приводит к увеличению времени нахождения измельченной частицы в аппарате при небольших габаритах аппарата Для подвода сушильных агентов в каждую секцию присоединены к корпусу 1 тангенциально расположенные патрубки 8, 9, 10. Такое присоединение обеспечивает вихреобраз- ное движение сушильного агента во всем объеме внутри аппарата, что приводит к равномерности распределения поля темпе- ратурно по всей поверхности частицы,

С целью регулирования скорости подачи сушильного агента в каждую из секций корпуса 1 на патрубках 8, 9, 10 имеются шиберы 22.

Устройство работает следующим образом. Предварительно измельченное на силовом измельчителе сырье и отжатое от жира поступает через входной патрубок 7 вовнутрь первой секции корпуса 1, где подвергается грубому измельчению и одновременно подвергается тепловой обработке под действием горячего сушильного агента подаваемого через патрубок 8. Под давлением потока сушильного агента измельченные частицы переходят в следующую секцию по патрубку 12. В промежуточной секции происходит дальнейшее измельчение и одновременная сушка сырья. Частицы, достигшие параметра готового продукта (по влажности и размеру) отбираются через перфорированную боковую стенку 3 корпуса 1 в камеру 4, далее они вместе с час1ъю сушильного агента отстаиваются разделительным циклоном б, где газ отделяется от твердых частиц.

Более крупные, не прошедшие через отверстия в стенке 3, частицы попадают по патрубку 13 в следующую секцию, где происходит окончательное измельчение сырья

и его сушка до конечных параметров готового продукта,

Диаметр отверстий в боковой стенке 3 промежуточной секции корпуса 1 выбирают 5 таким, чтобы в камеру 4 попадали частицы, имеющие диаметр не более 3 мм.

В предлагаемом устройстве сушильный агент подается в каждую секцию с целью поддержать рабочую температуру во всем 10 объеме корпуса 1 устройства в необходимых пределах 180-190°С. Скорость подачи сушильного агента в различной секции дифференцирована.

Для регулировки скорости используют- 15 ся шиберы 22. В первую секцию (на начальном этапе сушки) сушильный агент подается со скоростью 5-7 м/с; в промежуточную секцию (на промежуточном этапе сушки) подается со скоростью 4-6 м/с; в последнюю

0 секцию (заключительный этап сушки) - со скоростью до 3 м/с.

Величина скорости потока сушильного агента, подаваемого в п ервуюсекцию, определяется условиями, которые необходимо

5 создать внутри аппарата: образованием в первой секции стабильного вихревого потока из сушильного агента и грубоизмельчен- ных частиц сырья и переносо м Сырья из первой секции в последующую (во вторую)

0 Величина скорости потоков сушильного агента, подаваемых во вторую и третью секции выбирается из условий, необходимых для поддержания стабильным во времени вихревого потока внутри аппарата, образо5 ванного в первой секции и теряющего свою скорость при переходе из одной секции в другую (из первой во вторую, из второй в третью).

При подаче сушильного агента со скоро0 стями вне указанных пределов происходит нарушение требуемой гидродинамической обстановки внутри аппарата и снижается эффективность работы установки з а счет увеличения необходимого времени для из5 мельчения и сушки сырья (уменьшается про- из вод ител ьн ость).

За счет введения дополнительного сушильного агента на промежуточной и заключительной стадии сушки продукта

0 происходит как стабилизация поля температур внутри корпуса, так и восполнение самого сушильного агента, теряемого во время частичного отбора продукта в промежуточной секции. В аппарате промежуточных сек5 ций может быть несколько (то есть несколько промежуточных этапов). Те, частицы, которые не были отобраны на данном этапе, поступают на следующий этап, где досушиваются и измельчаются до конечных необходимых параметров.

В качестве сушильного агента используется воздух и дымовые газы с температурой 200-250°С. Температура сушильного агента на выходе из аппарата может составлять 70-80°С. Сырье вводится с начальной алаж- ностью 45% и размером частиц до 50 мм, на выходе из аппарата готовый продукт имеет влажность до 10% с гранулометрическим составом до 3 мм.

Ф о р му л а и э о б р ет е н и я

/J

//

Mtf/fJ Ј

№W

bLSLSLl

/

ФмМ

SadC

L

21

| Устройство для измельчения и сушки сырья при производстве мясокостной муки | 1987 |

|

SU1565399A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-08-30—Публикация

1990-08-30—Подача