Изобретение относится к области машиностроения, касается способов изготовления инструментов, преимущественно фрез, для обработки различных материалов, в частности, для машиностроительной и гор- но-перерабатывающей отраслей, а также в буровом оборудовании.

Известен способ изготовления режущего инструмента - фрезы, оснащенной пластинами из твердого сплава, закрепленными непосредственно частями своих расширяющихся профилей основания в пазах корпуса с помощью клея.

Недостатком известного способа является низкое качество инструмента, обусловленное качеством клеевого соединения. Ограничение рабочей температуры инструмента рабочей температурой клея снижает надежность и стойкость инструмента. Необходимость строго выдерживать при изготовлении оптимальные величины заполняемых клеем зазоров между режущими элемен а- ми и их оправой сложной формы для пол э- ния максимальной прочности сцепления соединяемых элементов существенно усложняет процесс изготовления и снижает производительность сборки частей инструмента. Наличие пустот в зазорах после заполнения клеем и контакт противостоящих поверхностей без клея приводит к резкому

Х|

сл XI XI о

GO

снижению надежности закрепления режущих элементов на основании.

Известен способ изготовлена фрезы, по которому режущие элементы предварительно устанавливают в обойму дополни- тельный элемент - с помощью термостойкого клея с последующим закреплением обоймы в корпусе клеем меньшей теплостойкости.

Недостатком известного способа является низкое качество соединения режущих элементов с дополнительным элементом и с основанием из-за применения клея меньшей теплостойкости. Пр1 повышенных температурах во время эксплуатации надежность крепления дополнительного элемента с основанием низка, стойкость инструмента и производительность обработки с помощью такого инструмента недостаточна.

Кроме того, необходимость точного изготовления режущих элементов, профиля для их установки в дополнительном элементе с точным гарантированным зазором для заполнения клеем, точного изготовления сопрягаемых поверхностей дополнительного элемента и основания приводит к большой трудоемкости изготовления инструмента по известному способу, что су щественно ограничивает производительность изготовления инструмента.

Цель изобретения - повышение надежности закрепления режущих г ементов.

Поставленная цель достигав, ся тем, ч го в способе изготовления режущего инструмента, заключающемся в том, что на осьо- вании устанавливают и предварительно фиксируют режущие элементы с последующим их закреплением с помощью дополнительного элемента, над пеж/щими элементами размещают дополнительный элемент, выполненный в виде втулки из электропроводного материала, затем воздействуют на него импульсным магнитным полем до его соединения с основанном.

Кроме того, предварительную фиксацию режущих элементов осуществляют за- чеканиванием последних на основании, ч на поверхности дополнительного элемента выполняют отверстия, предназначег Hoie дня предварительной фиксации режущих элементов.

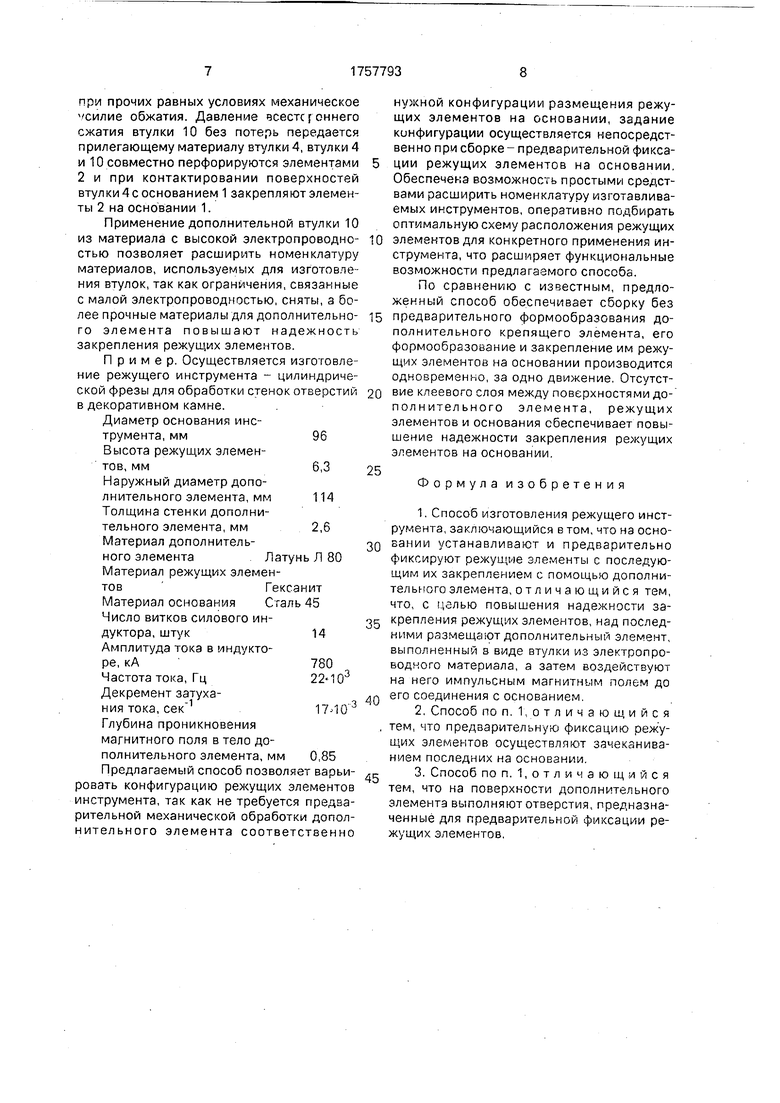

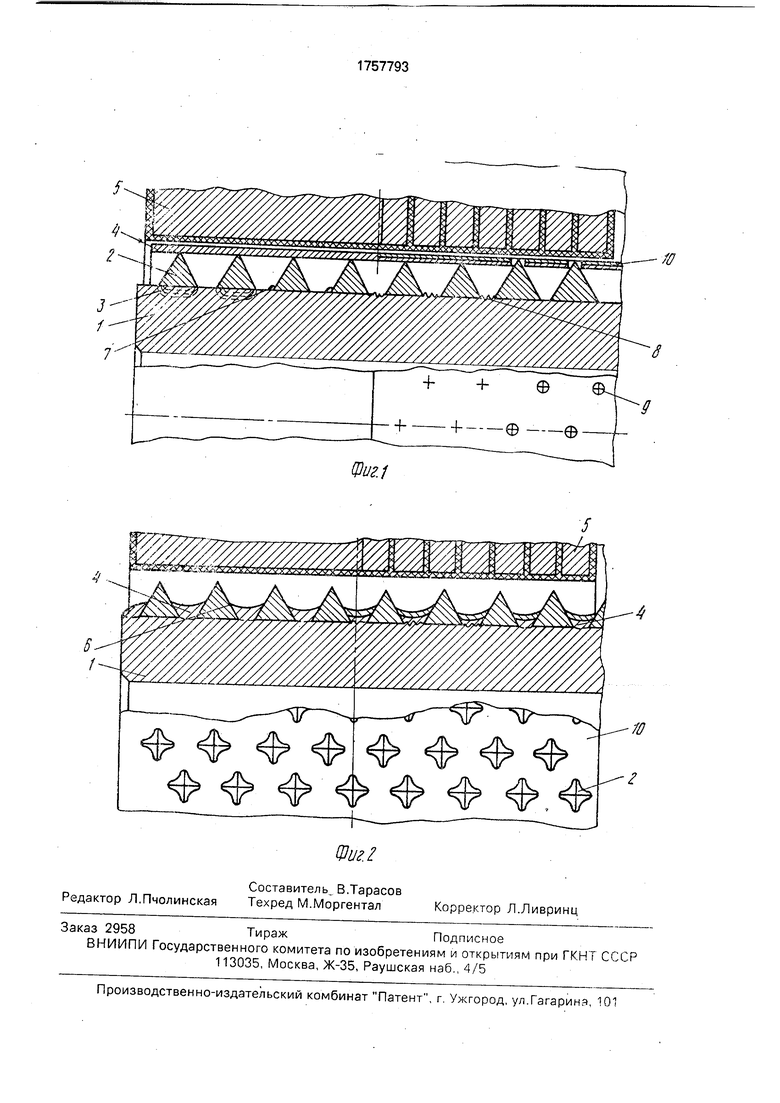

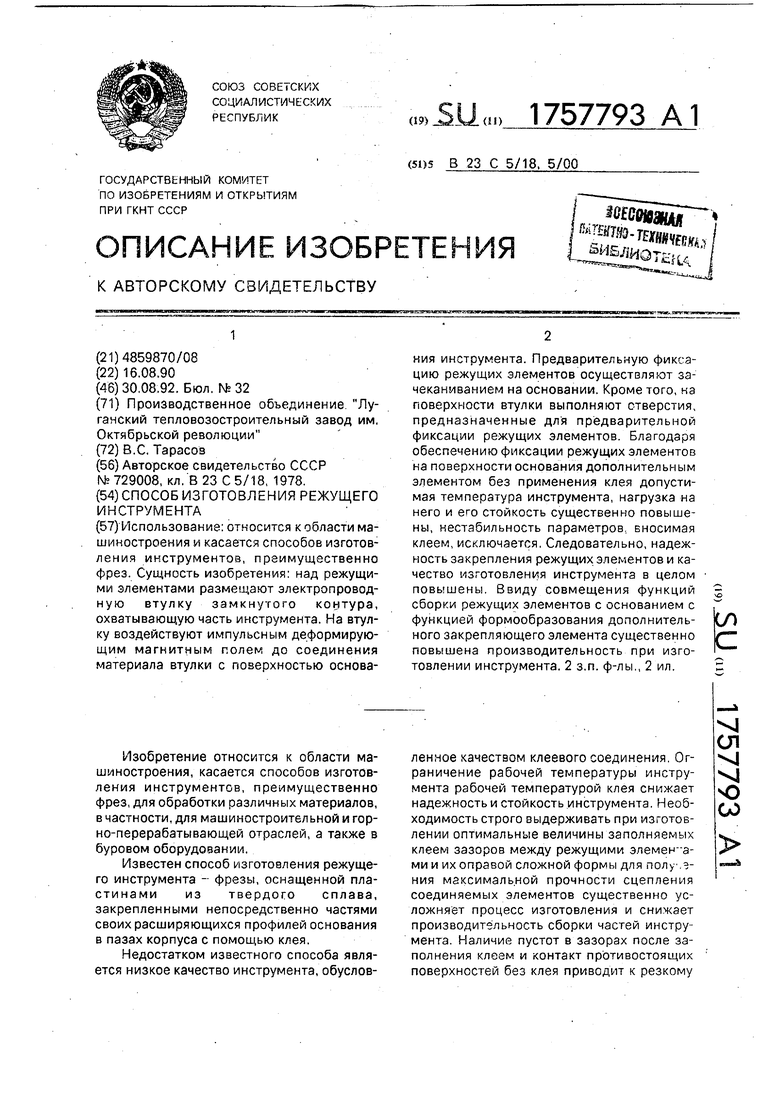

На фиг. 1 представлена схема осуществления способа, положение до закрепления режущих элементов; на фиг. 2 - то же, положение после закрепления.

Способ осуществляют следующим образом. Поверхность ферромагнитного ц и линдрического основания 1 (фиг. 1) инструмента локально намагничивают с по

0

o

0

5

0

5

0

5

0

мощью отдельного намагничивающего приспособления (на фиг. 1 и фиг. 2 не показано), в местах предполагаемого расположения ре- пущих элементов 2. Устанавливают на осно- вание 1 ферромагнитные режущие элементы 2 в зоны 3 намагничивания. Режущие элементы 2 далее удерживаются на сс- новзнии 1 силами постоянного поля остаточной намагниченности материала основания 1 в зонах 3. После такой предварительной фиксации режущих элементов 2 на основании 1 поверх выступов режущих граней элементов 2 размещают дополнительный электропроводный элемент замкнутого контура - труб«зтую втулку 4. Прочность материала втулки 4 существенно чиже прочности режущих элементов 2.

Основание 1 инструмента с элементами 2 и втулку А размещают аксиально в рабочей зоне силовсг:, индуктора 5 магнитно-импульсной установки (на фиг. 1 и фиг. 2 установка не показана), в положении сборки.

Индуктор 5 может быть выполнен в виде концентратора поля, как показано на фиг. 1 и 2 слева, или в виде соленоида с изолированными витками, как показано на фиг. и 2 справа.

В индуктор подают импульс силового тока, в рабочей зоне индуктора 5 возникает импульсное электромагнитное поле, находящее вихревые токи в теле электропроводной втул./ 4 замкнутого электрически и е йнически контура. По.замкнутому контуру втулки 4 протекав1 импульсный силовой ток, взаимодействующий с вызвавшим его импульсным магнитным полем. В результате втулка 4 испытывает импульсное всесго- рончо механическое сжатиэ в радичльном направлении. Перемещение стеног втулки 4 пр1,, сжатии приводит к перфорации стенки втулки 4 режущими гранями лемрнтов 2. При этом осуществляется формооЗ зовг- ние втулки 4 как дополни гол ьн -.r о закрепляющего элемента самими режущими элементами 2 под действием давления нитного поля. Затем материал втулки л под действием поля и(или) инерции контагл р ,- ет с поверхностью основа, ия 1, осуществляя окончательное закррпл ме режущих элементов 2 на основании 1

Давление всестороннего сжятия силового магнитного поля индуктора 5 на втулку 4 без промежуточной , иг, промежуточного элемента, дает возмохг ость осуще ствить деформацию втулки 4 с ее. одновременной перфорацией и напрессов- кой на основании при чаличчи выступаю щих режущих гран аи элемент oi 2

Мсжет быть осуществлено как мелани- ческ запрессовке материала зту-i л л нэ

основание 1, так и ударная сварка контактирующих поверхностей 6 втулки 4 и основания 1 при достижении участками этих поверхнсстей скоростей достаточных для сварки. При деформации электропроводной стенки втул.14 давлением магнитного поля, получение остаточных для сварки скоростей не вызывает затруднений. При этом можно осуществлять сварку разнородных, не свариваемых обычными способами металлов и материалов, что расширяет номенклатуру применяемых для изготовления инструмента материалов и дополнительно расширяв1 функциональные возможности предлагаемого способа,

После сборки инструмента надежно обжатые режущие элементы 2 с большим усилием зажаты между дополнительным элементом-материалом втулки 4 и поверхностью основания 1. При сборке материал втулки 4 испытывает под действием поля высокое импульсное сжатие и во время встречи тела втулки 4 с неподвижной стенкой основания 1 и скачка объемного давления материала втулки 4 он заполняет микронеровности и поры поверхностей основания 1 и режущих элементов 2. Это повышает механическую связь дополнительного элемента с режущими элементами и основанием и обеспечивает повышение надежности закрепления режущих элементов,

Под воздействием импульсного затухающего силового магнитного поля в рабочей зоне индуктора 5 предварительно выполненные локальные зоны остаточного намагничивания полностью размагничиваются благодаря превышению в досятки-сотни раз поля остаточного намагничивания полем силового индуктора для любого известного ферромагнетика - материала основания 1. В результате изготовленный инструмент размагничен без дополнительного размагничивания по данному варианту крепления режущих элементов до сборки.

Если материал основания 1 или (и) мате- оиал элементов 2 не обладает свойством остаточной намагничиваемости, или не ферро- магнитен, применяют другие виды предварительной фиксации режущих элементов 2 на поверхности основания 1 в положении сборки, при этом не требуется большой прочности предварительной фиксации, Для предварительной фиксации элементов 2 применяют минимальные количества клея, наносимые каплями 7 у основания элементов 2. Свойства клея не сказываются на качестве соединения. После предварительной фиксации элементов 2, способ осуществляют, как описано выше.

0

5

0

5

0

5

0

5

0

5

Предварительную фиксацию осуществляют зачеканиванием краев режущих элементов 2 выступами 8 на поверхности основания 1. После предварительной фиксации элементов 2 способ осуществляют, как описано выше, Качество инструмента в этом случае дополнительно повышается благодаря наличию выступов и впадин чеканки, увеличивающих площадь контакта материал а зтулки 4 и основания 1 и, следо- ватегчио, надежность Закрепления режущих Э N SHTOB.

Предварительную фиксацию режущих элементов 2 осуществляют путем введения вс врект сбооки и установки вершин режу- щмх граней элементов 2 в отверстия 9 во втулке 4. Величины отверстий малы в масштабе размеров элементов 2, существенного ограчичения силового индуцированного тока во втулке 4 не происходит, деформация достаточна для сборки. Одновременно с этим расположение отверстий на пути про- текания силового импульсного тока кило- и мегаамперного диапазона приводит к возможности импульсного нарушения целостности поверхностей внутри всех отверстий одновременно в момент воздействия силового магнитного поля на втулку 4 благодаря проявлению эффекта взрывного разрушения по микродефектам поверхностей отверстий - -ффектй пилы. Одновременно с этим на тело втулки 4 действует механическая сила давления поля от индуктора 5, перфорирующая втулку 4. Совместное действие синхронных деформирующего усилия и локального электрического разрушения зоны перфорации существенно снижает торможение тела втулки 4 элементами 2. В результате относитель ная скорость поверхностей втулки 4 и основания 1 в момент контакта повышена, что обеспечивает более высокое качество и надежность закрепления режущих элементов на основании.

При использовании втулок 4 из материала с пониженной электропроводностью (повышенным удельным сопротивлением, например, титановых сплавов, легированных сталей и так далее) для увеличения прочности закрепления режущих элементов и (или) химической стойкости инструмента применяют дополнительную втулку 10, плотно одетую на втулку 4, Втулку 10 выполняют из материала с хорошей электропроводностью, например, из меди или алюминия. В этом случае способ осуществляют аналогично, силовое деформирующее поле воздействует на втулку 10, толщина стенки которой выбрана из условия полного затухания электромагнитной волны в теле втулки 10, что обеспечивает наибольшее

при прочих равных условиях механическое силие обжатия. Давление всеете f синего сжатия втулки 10 без потерь передается прилегающему материалу втулки 4, втулки 4 и 10 совместно перфорируются элементами 2 и при контактировании поверхностей втулки 4 с основанием 1 закрепляют элементы 2 на основании 1.

Применение дополнительной втулки 10 из материала с высокой электропроводно- стью позволяет расширить номенклатуру материалов, используемых для изготовления втулок, так как ограничения, связанные с малой электропроводностью, сняты, а более прочные материалы для дополнительно- го элемента повышают надежность закрепления режущих элементов.

Пример, Осуществляется изготовление режущего инструмента - цилиндрической фрезы для обработки стенок отверстий в декоративном камне.

Диаметр основания инструмента, мм96 Высота режущих элементов, мм6,3 Наружный диаметр дополнительного элемента, мм114 Толщина стенки дополнительного элемента, мм 2,6 Материал дополнитель- ного элемента Латунь Л 80 Материал режущих элементов Гексанит Материал основания Сгаль45 Число витков силового ин- дуктора, штук 14 Амплитуда тока в индукторе, кА 780

Частота тока, Гц

22-10

Декремент затухания тока, сек

17Л03 Глубина проникновения магнитного поля в тело дополнительного элемента, мм 0,85 Предлагаемый способ позволяет варьи- ровать конфигурацию режущих элементов инструмента, так как не требуется предварительной механической обработки дополнительного элемента соответственно

0 5

0

5 Q 5

О

,-

нужной конфигурации размещения режущих элементов на основании, задание конфигурации осуществляется непосредственно при сборке - предварительной фиксации режущих элементов на основании. Обеспечена возможность простыми средствами расширить номенклатуру изготавливаемых инструментов, оперативно подбирать оптимальную схему расположения режущих элементов для конкретного применения инструмента, что расширяет функциональные возможности предлагаемого способа.

По сравнению с известным, предложенный способ обеспечивает сборку без предварительного формообразования дополнительного крепящего элемента, его формообразование и закрепление им режущих элементов на основании производится одновременно, за одно движение. Отсутствие клеевого слоя между поверхностями до- пол нител ьного элемента, режущих элементов и основания обеспечивает повышение надежности закрепления режущих элементов на основании.

Формула изобретения

1.Способ изготовления режущего инструмента, заключающийся в том, что на основании устанавливают и предварительно фиксируют режущие элементы с последующим их закреплением с помощью дополнительного элемента, отличающийся тем, что, с целью повышения надежности закрепления режущих элементов, над последними размещают дополнительный элемент, выполненный в виде втулки из электропроводного материала, а затем воздействуют на него импульсным магнитным полем до его соединения с основанием.

2.Способ по п. 1,отличающийся тем, что предварительную фиксацию режущих элементов осуществляют зачеканива- нием последних на основании.

3.Способ по п. 1, о т л и u а ю щ и л с я тем, что на поверхности дополнительного элемента выполняют отверстия, предназначенные для предварительной фиксации режущих элементов.

/

8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ВИБРАЦИЙ НЕЖЕСТКОЙ ЗАГОТОВКИ, ОБРАБАТЫВАЕМОЙ ФРЕЗЕРОВАНИЕМ | 2012 |

|

RU2500516C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1993 |

|

RU2079033C1 |

| Способ и устройство для формоизменения оболочки из труднодеформируемого материала магнитно-импульсной штамповкой | 2016 |

|

RU2660500C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СБОРНЫХ ЭЛЕКТРОДОВ ДЛЯ ДУГОВЫХ ПЕЧЕЙ И УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТОРЦАХ ЭЛЕМЕНТОВ ЭЛЕКТРОДА | 1992 |

|

RU2053088C1 |

| СПОСОБ ПЕРЕЖАТИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2024 |

|

RU2830262C1 |

| Устройство для электроэрозионного легирования | 1991 |

|

SU1821300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РИГЕЛЯ И РИГЕЛЬ | 2003 |

|

RU2245432C2 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ ИМПУЛЬСНОЕ УСТРОЙСТВО УДАРНО-МЕХАНИЧЕСКОГО И ЭЛЕКТРОМАГНИТНОГО ВОЗДЕЙСТВИЯ | 2015 |

|

RU2594990C1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ ДВУХПРОХОДНОГО ЗУБОФРЕЗЕРОВАНИЯ С УПРОЧНЕНИЕМ | 2011 |

|

RU2464132C1 |

Использование: относится к области машиностроения и касается способов изготовления инструментов, преимущественно фрез. Сущность изобретения: над режущими элементами размещают электропроводную втулку замкнутого контура, охватывающую часть инструмента. На втулку воздействуют импульсным деформирующим магнитным полем до соединения материала втулки с поверхностью основания инструмента. Предварительную фиксацию режущих элементов осуществляют за- чеканиванием на основании. Кроме того,ча поверхности втулки выполняют отверстия, предназначенные для предварительной фиксации режущих элементов. Благодаря обеспечению фиксации режущих элементов на поверхности основания дополнительным элементом без применения клея допустимая температура инструмента, нагрузка на него и его стойкость существенно повышены, нестабильность параметров вносимая клеем, исключается, Следовательно, надежность закрепления режущих эпементов и качество изготовления инструмента в целом повышены. Ввиду совмещения функций сборки режущих элементов с основанием с функцией формообразования дополнительного закрепляющего элемента существенно повышена производительность при изготовлении инструмента. 2 з.п. ф-лы., 2 ил. Ё

Редактор Л.Пчолинская

Составитель В.Тарасов Техред М.Моргентал

Фиг /

Корректор Л.Ливринц

| Способ изготовления фрез | 1978 |

|

SU729008A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-08-16—Подача