Изобретение относится к сварке давлением, в частности к диффузионной сварке, и может быть использовано при сооружении объектов транспорта и хранения нефти, нефтепродуктов и газа.

Известен способ диффузионной сварки металлов, при котором материал свариваемых деталей подвергают предварительной обработке, детали сдавливают сварочным усилием, нагревают до температуры сварки и осуществляют изометрическую выдержку, причем материал свариваемых деталей предварительно подвергают ударно-воино1- вому воздействию в многослойном контейнере.

Недостатком известного способа является трудоемкость выполнения многослойного контейнера и сложность сварки крупногабаритных конструкций.

Известен также способ диффузионной сварки сплавов на основе хрома, при котором процесс ведут с изменением температуры и деформации, причем детали нагревают до температуры (0,,5-0,55) т.пл. деформируют со скоростью (0,8-1.2) 10 с до степени деформации 1.5-2,5%, затем температуру снижают до (0,34-0,4) т.пл-. и деформируют с той же скоростью до степени деформации 4.5-3,5%.

Недостатком данного способа, принятого за прототип, является то, что при сварке в зоне шва происходит значительный рост размеров зерен металла, превышающих размеры зерен в основном металле, что приводит к снижению качества сварного соединения.

Целью изобретения является повышение качества сварного соединения путем уменьшения размеров зерен в зоне сварного соединения перед сваркой.

Поставленная цель достигается тем, что соединяемые детали подвергают предварительной обработке давлением, в результате

сл

С

сл

4 00

КЭ

чего формируется микроструктура с размером зерен менее 0,5 мкм.

Сопоставительный анализ заявляемого решения показывает, что предлагаемый способ от прототипа отличается тем, что материал соединяемых деталей подвергается предварительной обработке, в результате которой формируется микроструктура с размером зерен менее 0,5 мкм. Таким образом, заявляемый с пособ соответствует критерию изобретения новизна.

Известны технические решения (1,2), в которых свариваемые детали подвергают предварительной обработке. Однако они не обеспечивают повышение качества сварного соединения - равную прочность и пластичность соединения и основного металла. Это позволяет сделать вывод о его соответствии критерию существенное отличие.

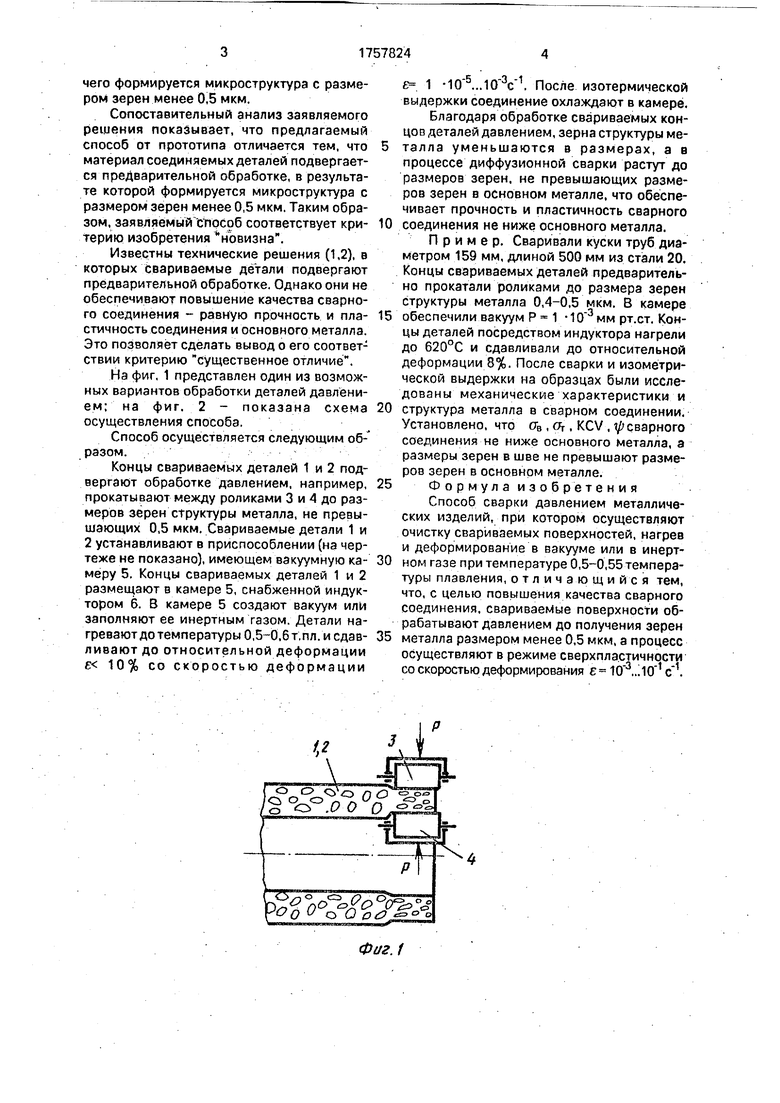

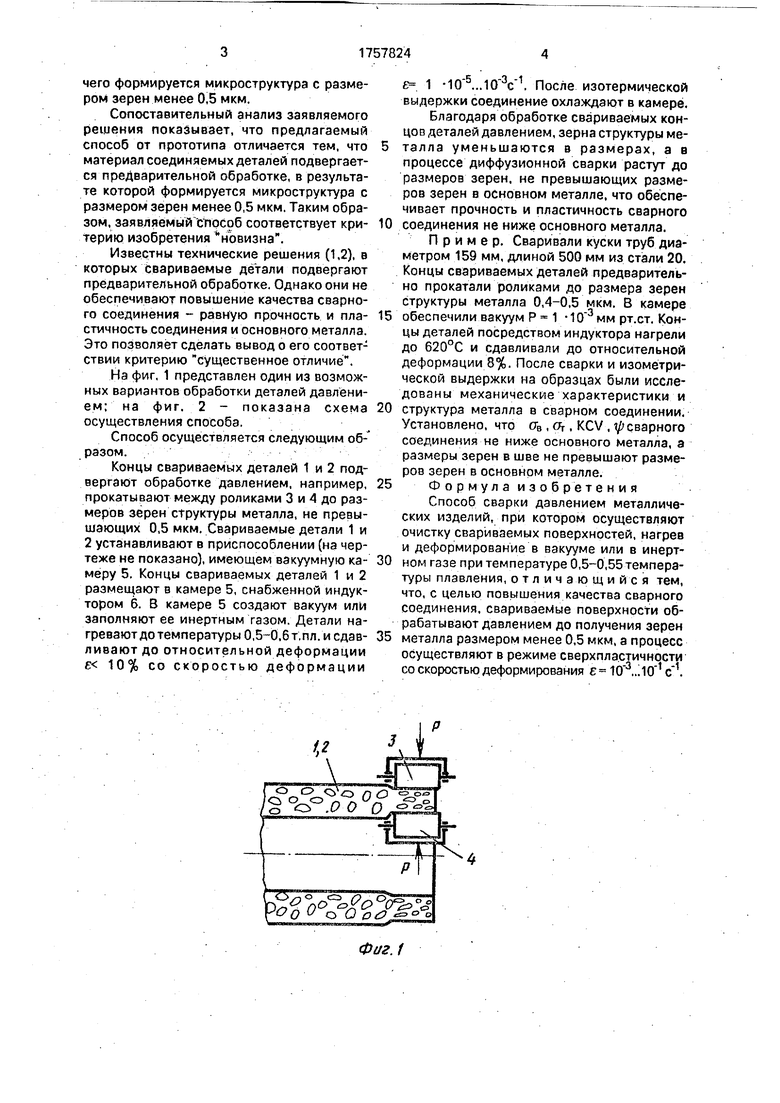

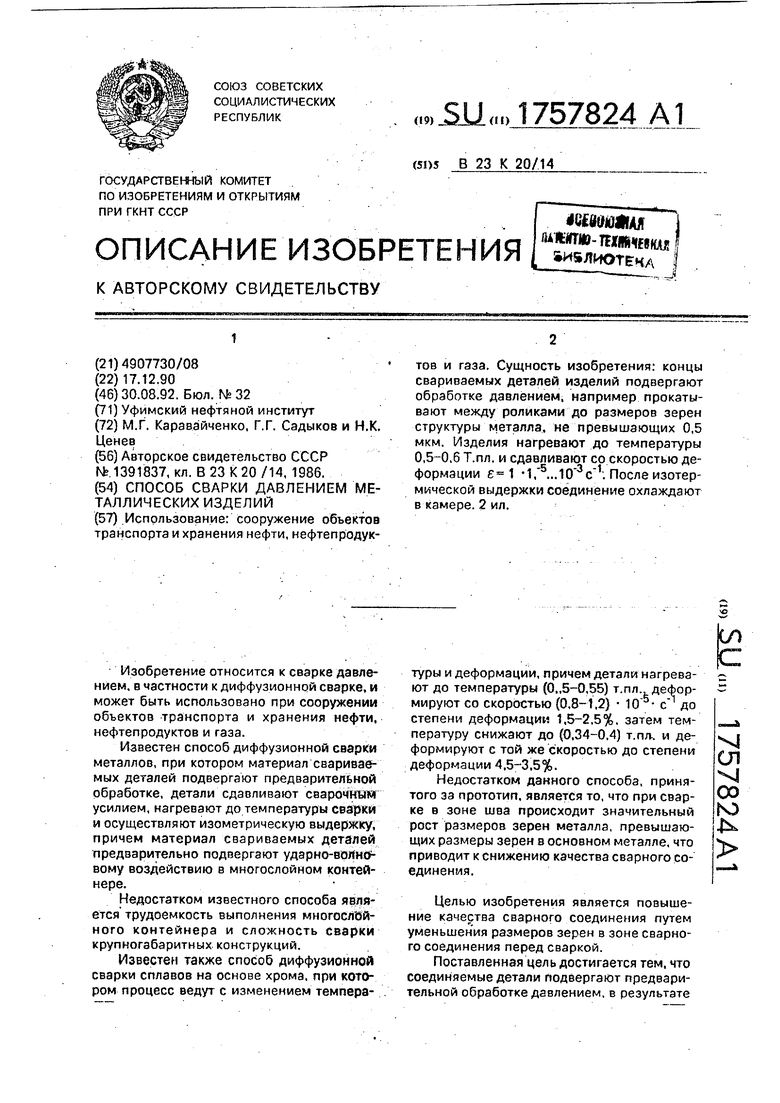

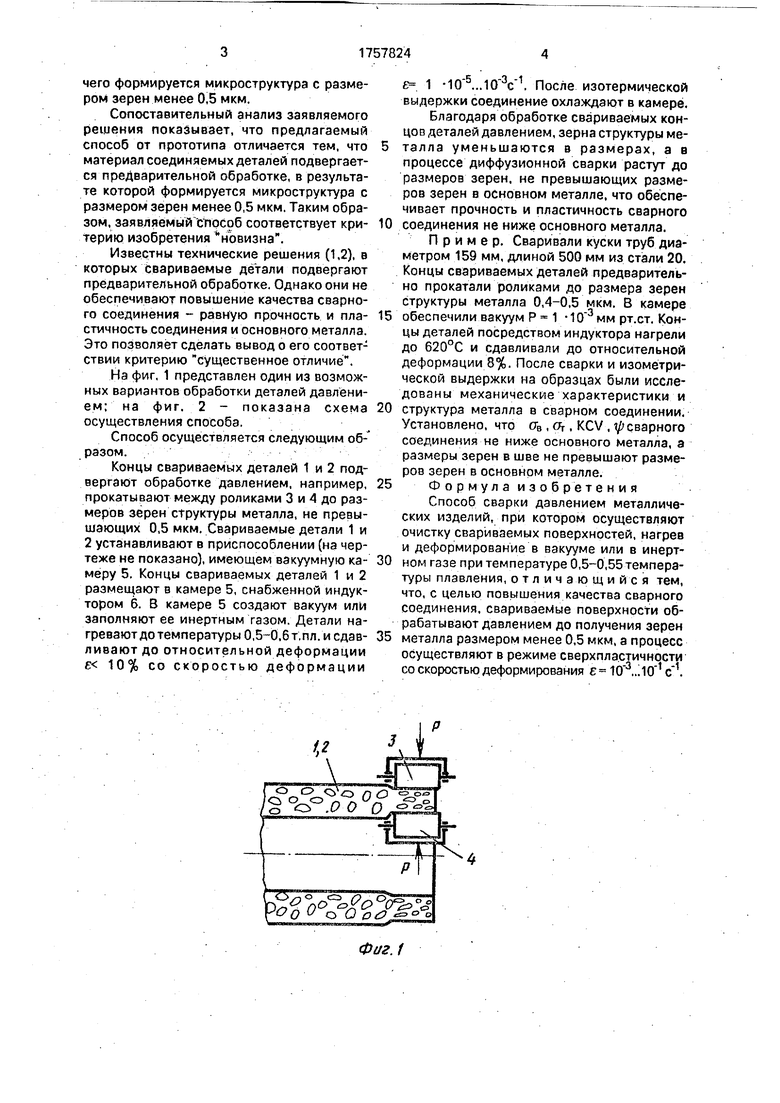

На фиг, 1 представлен один из возможных вариантов обработки деталей давлением; на фиг. 2 - показана схема осуществления способа.

Способ осуществляется следующим об- разом.

Концы свариваемых деталей 1 и 2 подвергают обработке давлением, например, прокатывают между роликами 3 и 4 до размеров зерен структуры металла, не превышающих 0,5 мкм. Свариваемые детали 1 и 2 устанавливают в приспособлении (на чертеже не показано), имеющем вакуумную камеру 5. Концы свариваемых деталей 1 и 2 размещают в камере 5, снабженной индуктором 6. В камере 5 создают вакуум или заполняют ее инертным газом. Детали нагревают до температуры 0,5-0,6т,пл. и сдавливают до относительной деформации е 10% со скоростью деформации

Ј 1 .... После изотермической выдержки соединение охлаждают в камере. Благодаря обработке свариваемых концов деталей давлением, зерна структуры металла уменьшаются в размерах, а в процессе диффузионной сварки растут до размеров зерен, не превышающих размеров зерен в основном металле, что обеспечивает прочность и пластичность сварного

соединения не ниже основного металла.

Пример. Сваривали куски труб диаметром 159 мм, длиной 500 мм из стали 20. Концы свариваемых деталей предварительно прокатали роликами до размера зерен структуры металла 0,4-0,5 мкм. В камере

обеспечили вакуум Р - 1 мм рт.ст. Концы деталей посредством индуктора нагрели до 620°С и сдавливали до относительной деформации 8%. После сварки и изометрической выдержки на образцах были исследованы механические характеристики и

структура металла в сварном соединении. Установлено, что сгв , Or, KCV , сварного соединения не ниже основного металла, а размеры зерен в шве не превышают размеров зерен в основном металле.

Формула из обретения

Способ сварки давлением металлических изделий, при котором осуществляют очистку свариваемых поверхностей, нагрев и деформирование в вакууме или в инертном газе при температуре 0,5-0,55 температуры плавления, отличающийся тем, что, с целью повышения качества сварного соединения, свариваемые поверхности обрабатывают давлением до получения зерен

металла размером менее 0,5 мкм, а процесс осуществляют в режиме сверхпластичности со скоростью деформирования е ... .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки | 1990 |

|

SU1757825A1 |

| Способ диффузионной сварки оксидной керамики с медью | 1989 |

|

SU1639919A1 |

| Способ диффузионной сварки | 1989 |

|

SU1625625A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164462C2 |

| Способ диффузионной сварки жаропрочного никелевого сплава | 2018 |

|

RU2689837C1 |

| Способ диффузионной сварки металлов | 1986 |

|

SU1409437A1 |

| Способ диффузионной сварки деталей из трудно свариваемых сплавов | 2022 |

|

RU2787287C1 |

| Способ диффузионной сварки | 1988 |

|

SU1602651A1 |

| Способ диффузионной сварки керамики из нитрида кремния со сталью | 1989 |

|

SU1676772A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ КЕРАМОМАТРИЧНОГО КОМПОЗИТА С МЕТАЛЛАМИ | 2015 |

|

RU2593066C1 |

Использование: сооружение объектов транспорта и хранения нефти, нефтепродуктов и газа. Сущность изобретения: концы свариваемых деталей изделий подвергают обработке давлением, например прокатывают между роликами до размеров зерен структуры металла, не превышающих 0,5 мкм. Изделия нагревают до температуры 0,5-0.6 Т.пл. и сдавливают со скоростью деформации е 1 -1, .... После изотермической выдержки соединение охлаждают в камере. 2 ил.

,1

i

Фиг.1

к баку у пни сое у

Фиг. 2

| Способ диффузионной сварки сплавов на основе хрома | 1986 |

|

SU1391837A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-17—Подача