-W

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2167749C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164462C2 |

| Способ диффузионной сварки | 1979 |

|

SU816722A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164199C1 |

| Способ сварки давлением металлических изделий | 1990 |

|

SU1757824A1 |

| Способ диффузионной сварки металлов | 1989 |

|

SU1632706A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 1987 |

|

SU1817390A1 |

| Способ сварки давлением с подогревом | 1987 |

|

SU1454615A1 |

| Способ получения ребристых конструкций из титановых сплавов | 1983 |

|

SU1140914A1 |

| Способ диффузионной сварки | 1979 |

|

SU772768A1 |

Использование: сварка прецизионных изделий. Сущность изобретения: при диффузионной сварке деталей, их стыкуют по свариваемым поверхностям, между ними и пуансоном по периметру устанавливают технологическое кольцо, сборку нагревают и осуществляют сварку в процессе изотермической выдержки под давлением. Предварительно определяют структуру свариваемого материала по сечению прутка, например, с помощью металлографического анализа и кольцо берут толщиной не менее ширины выявленной периферийной зоны с мелкозернистой структурой, а перед изотермической выдержкой его удаляют. 1 з.п.ф-лы. 1 ил. 1 табл.

Изобретение относится к сварке давлением и может быть использовано при сварке прецизионных деталей.

Известен способ сварки, преимущественно цилиндрических деталей, заключающийся в том, что детали стыкуют по свариваемым торцам, после чего к противолежащим торцам прикладывают сварочное давление и производят диффузионную сварку. При этом значения степеней деформации, при которых образуется качественно сварное соединение, составляет до 10%. Недостатком способа является низкое качество сварного соединения из-за наличия краевых непроваров.

Известен способ сварки, преимущественно цилиндрических деталей с предвари- тельной механической обработкой свариваемых поверхностей, которая заключается в том, что по периметру свариваемой поверхности одной из деталей предварительно выполняют кольцевой выступ наволакиванием металла с боковой поверхности детали. Детали стыкуют по свариваемым поверхностям и производят их сварку. Под действием приложенного сварочного давления кольцевой выступ сминается, образуя по периметру сварное соединение, которое препятствует раскрытию зоны сварки и защищает свариваемые поверхности от окружающей среды, кроме того, кольцевой выступ вследствие больше степени деформации характеризуется высокой дефектностью структуры, наличие которой облегчает протекание процессов образования физического контакта и объемного взаимодействия, что способствует повышению качества сварки.

4

СЛ VJ 00 Ю 01

Основным недостатком способа является снижение производительности процесса за счет введения дополнительной операции наволакивания, которая сама по себе является трудоемкой. Для выполнения равномерного выступа необходима точная установка детали в приспособлении станка, исключающая биение детали при ее вращении, а также строго регламентированная подача резца. Кроме того, наволакивание металла с боковой, поверхности приводит к нарушению точности диаметральных размеров детали.

За прототип предлагаемого решения выбран способ диффузионной сварки, при котором между пуансоном и свариваемой деталью по периметру устанавливают многослойную деформируемую прокладку и металлическую полосу. Последнее необходимо для обеспечения герметичности соединения. Однако, если данный технологический прием использовать для сварки деталей из прутков, то сварное соединение будет неравнопрочным. Это обусловлено неоднородностью структуры заготовок по поперечному сечению. Из-за особенности деформации в процессе изготовления промышленные прутки по периферии имеют мелкозернистую структуру, в центре размер зерен на порядок выше, а между этими зонами структура смешанная. При назначении режимов сварки эта неоднородность не учитывается. Если усилие сварки Рев., а следовательно, и скорость деформации Б будут выбраны исходя из размеров зерен в центральной части прутка, то это приведет к тому, что сварка периферийной части будет происходит в режиме, не соответствующем структуре свариваемых материалов, а именно при скоростях деформации, превышающих требуемые. Соответственно, значительно возрастает скорость деформации микровыступов.

Как известно, высокие значения скорости деформации, особенно микропластической, обуславливают упрочнение приконтзктного объема металла, что приводит к тому, что развитие физического контакта прекращается.

Описываемый недостаток присущ и аналогам, хотя делается попытка создать по периферии высокую дефектность структуры для облегчения образования физического контакта и объемного взаимодействия. Но размеры наволакиваемого пояска не могут быть согласованы по технологическим причинам с размерами периферийной мелкозернистой зоны. Наличие же кольца усугубляет недостаток, связанный с неравнопрочностью соединения, поскольку

кольцо кбнцентрирует усилие и еще более увеличивает скорость деформации.

Целью изобретения является повышение качества сварного соединения.

Поставленная цель достигается способом диффузионной сварки, при котором детали стыкуют по свариваемым поверхностям, между ними и пуансоном по периметру устанавливают технологическое

0 кольцо, сборку нагревают, сдавливают и осуществляют сварку в процессе изотермической выдержки под давлением.

В отличие от прототипа, предлагается определять структуру свариваемых деталей, например, с помощью металлографического

5 анализа, технологическое кольцо выбрать толщиной стенки не менее размера выявленной периферийной зоны с мелкозерни- , стой структурой, т.е. 0,2-0,5 радиуса свариваемых деталей, а перед изотермической выдержкой его удалять.

0 Рекомендуется при сварке деталей из титановых сплавов размеры кольца брать S (0,2-0,5)R, исходят из практически выявленной неоднородности.

Наличие технологического кольца на

5 этапе, когда детали сдавливают до изотермической выдержки, позволяет дифференцировать сварочные усилия и обеспечить такие температурно-скоростные условия деформации приконтактного объема, при ко0 торых проявляется сверхпластичность. При этом упрочнения приконтактного объема не происходит, развивается физический контакт, обеспечивается герметичность, а окончательная сварка происходит при

5 изотермической выдержке под давлением, в результате чего получается равнопрочное соединение по всей свариваемой поверхности.

При исследовании патентной и научно0 технической литературы авторы не обнаружили использования при сварке технологического кольца, геометрические размеры которого учитывали бы неоднородность структуры свариваемых промышлен5 ных прутков, что позволяет считать, что предполагаемое изобретение соответствует критерию существенное отличие.

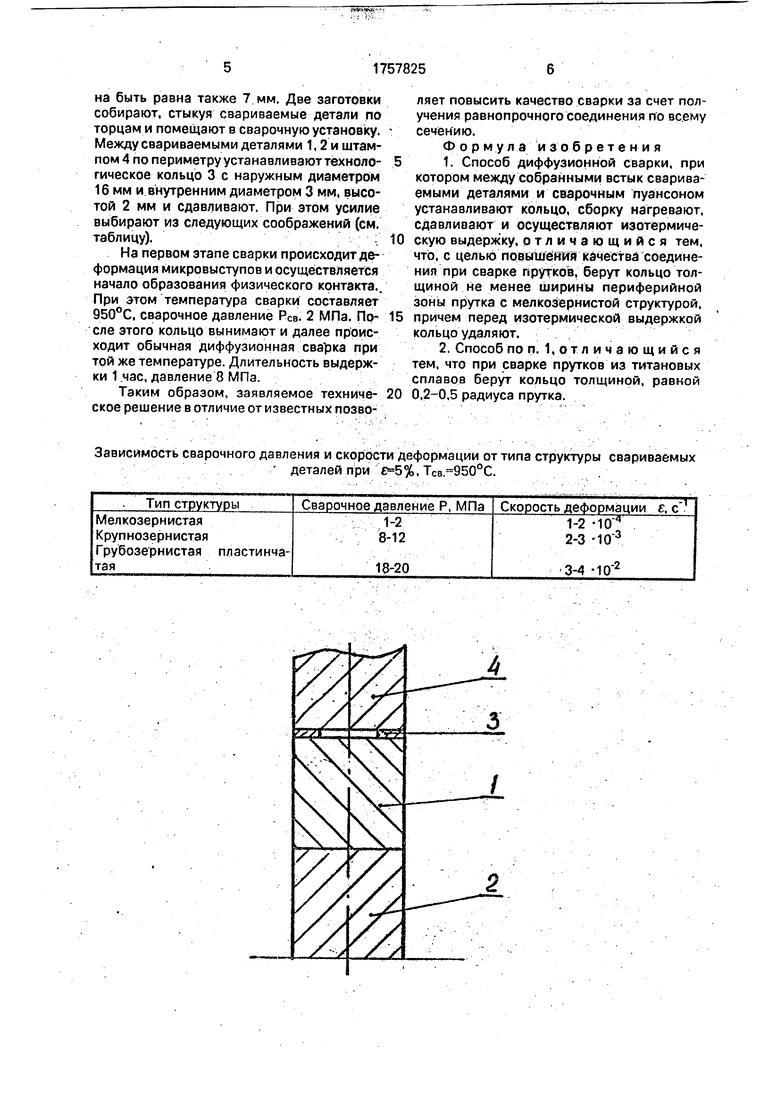

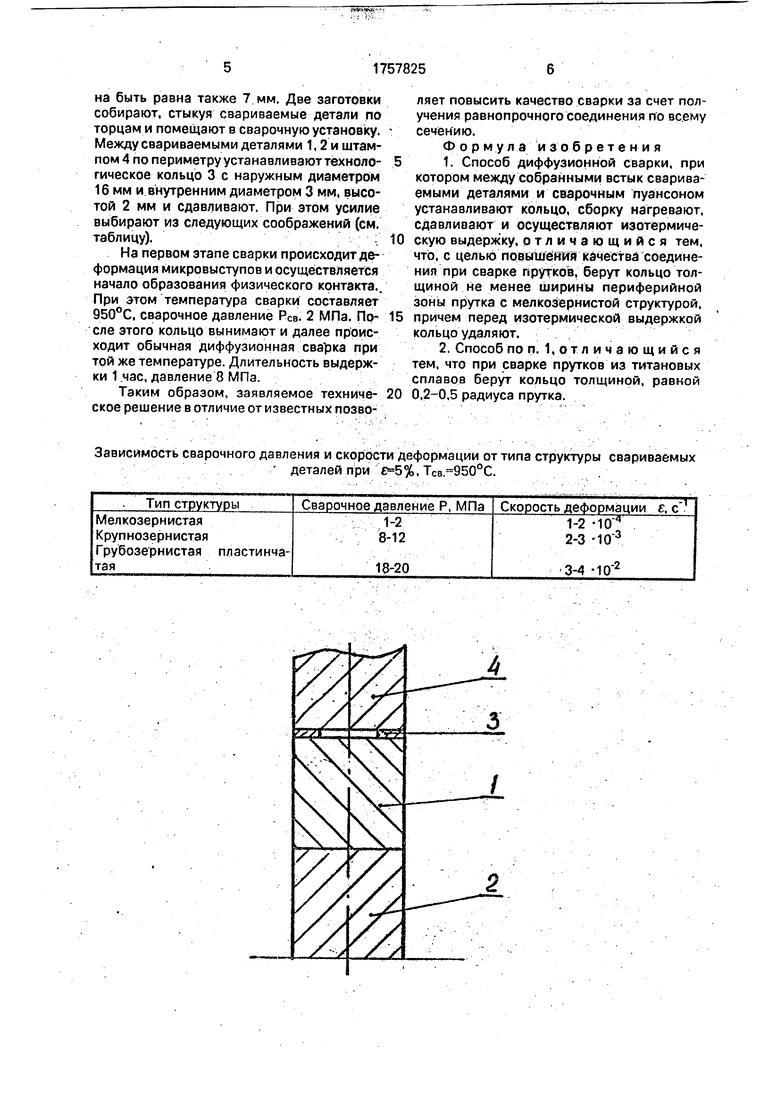

На фиг. 1 представлена схема предлагаемого способа, где 1.2 - свариваемые дета0 ли; 3 - технологическое кольцо; 4 - штамп. Пример конкретного выполнейия. Из сплава ВТ8М были изготовлены цилиндрические заготовки диаметром 16 мм и длиной 30 мм и вырезан микрошлиф. При

5 помощи металлографического анализа шлифа установлено, что размер периферийной зоны составил 7 мм. Следовательно, толщина стенки S технологического кольца должна быть равна также 7 мм. Две заготовки собирают, стыкуя свариваемые детали по торцам и помещают в сварочную установку. Между свариваемыми деталями 1,2 и штампом 4 по периметру устанавливают технологическое кольцо 3 с наружным диаметром 16 мм и внутренним диаметром 3 мм, высотой 2 мм и сдавливают. При этом усилие выбирают из следующих соображений (см. таблицу).

На первом этапе сварки происходит деформация микровыступов и осуществляется начало образования физического контакта.. При этом температура сварки составляет 950°С, сварочное давление Рев. 2 МЛа. После этого кольцо вынимают и далее происходит обычная диффузионная сварка при той же температуре. Длительность выдержки 1 час, давление 8 МПа.

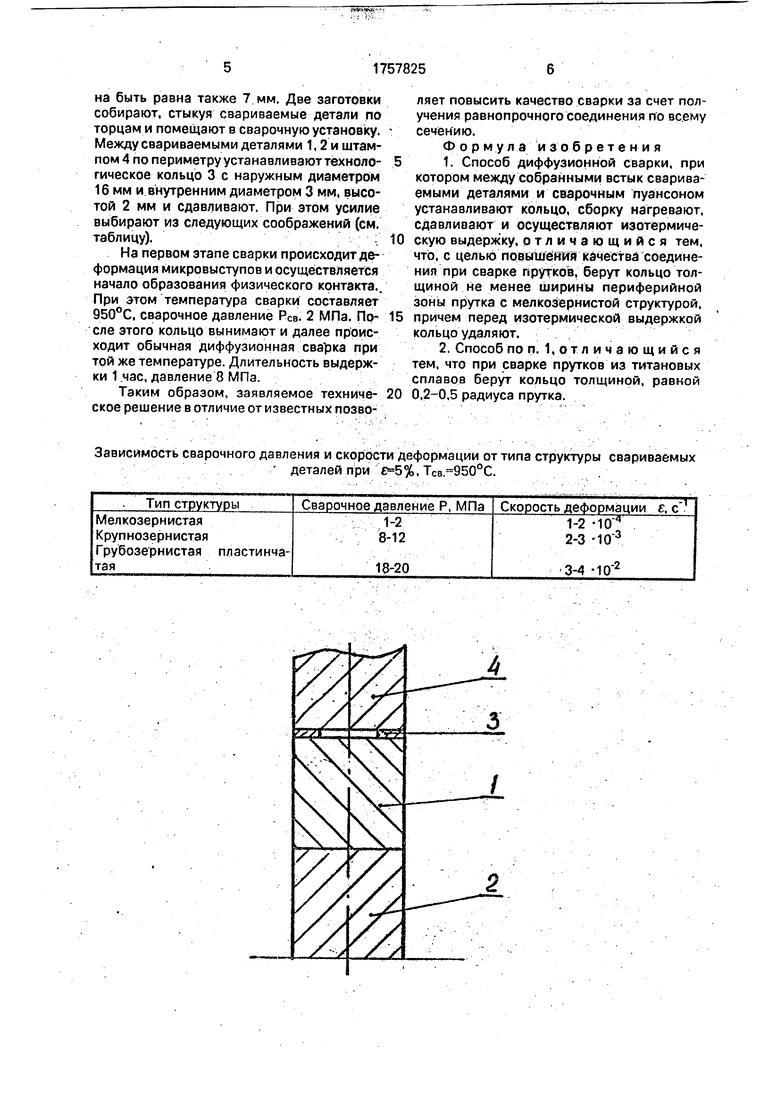

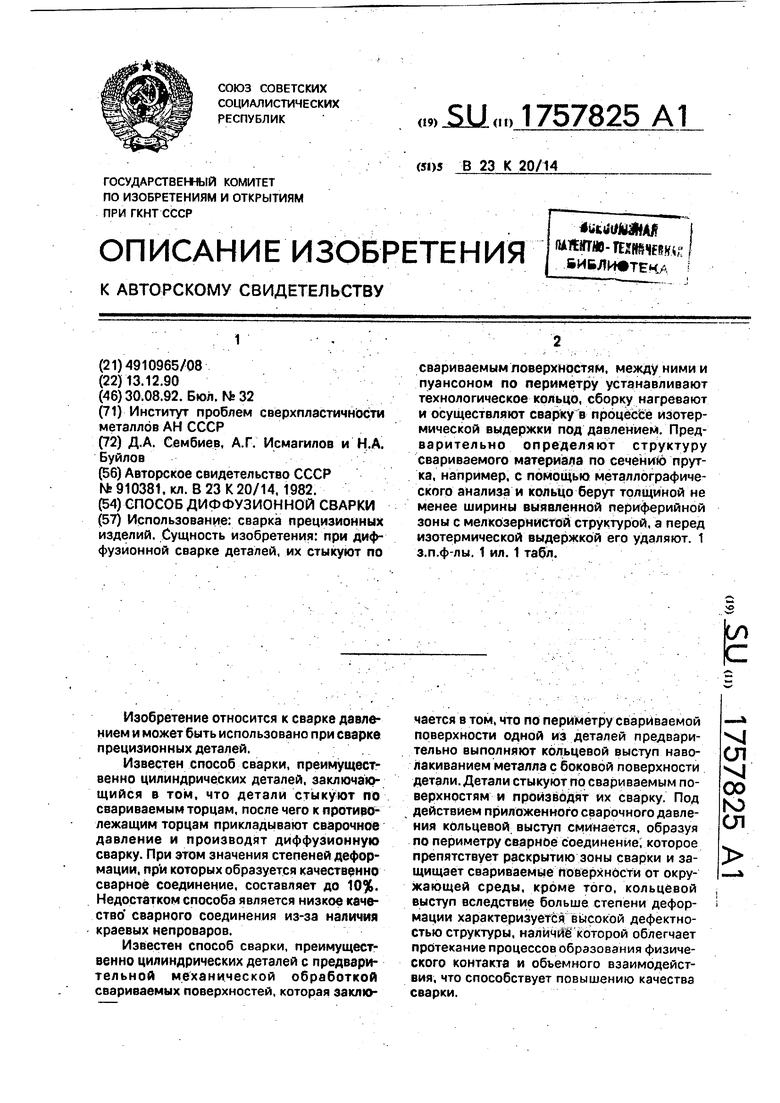

Таким образом, заявляемое техническое решение в отличие от известных позвоЗависимость сварочного давления и скорости деформации от типа структуры свариваемых

деталей при , ТСВ.950°С.

ляет повысить качество сварки за счет получения равнопрочного соединения по всему сечению.

Формула изобретения

котором между собранными встык свариваемыми деталями и сварочным пуансоном устанавливают кольцо, сборку нагревают, сдавливают и осуществляют изотермическую выдержку, отличающийся тем, что, с целью повышения качества соединения при сварке прутков, берут кольцо толщиной не менее ширины периферийной зоны прутка с мелкозернистой структурой,

причем перед изотермической выдержкой кольцо удаляют.

0,2-0,5 радиуса прутка.

| Способ диффузионной сварки | 1980 |

|

SU910381A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-13—Подача