Изобретение относится к сварке, а именно к способам соединения деталей из керамоматричного композита с металлами методом диффузионной сварки, и может быть использовано для сварки деталей, работающих в условиях эксплуатации с высокими требованиями к качеству сварных соединений.

Прототипом данного изобретения является способ диффузионной сварки керамики из нитрида кремния со сталью (авт. свидетельство СССР №1676772, кл. В23К 20/16, опубл. 15.09.91), согласно которому предварительно на свариваемую поверхность керамики наносят металлизированный слой на основе порошкообразного молибдена. Между свариваемыми поверхностями промежуточной прокладки, стали и керамики располагают прослойки соответственно из ванадия и меди. Детали сдавливают, нагревают и осуществляют изотермическую выдержку.

Недостатком этого способа является низкая производительность процесса и высокая трудоемкость изготовления, использование дорогостоящих и редкоземельных металлов молибдена и ванадия, формирование в зоне соединения химических веществ (твердые растворы молибдена в ванадие и меди), значительно отличных от основы соединяемых деталей, что изменяет физико-механические свойства свариваемых изделий, т.е. прочностные характеристики сварного шва, не обладают достаточным уровнем.

Известен способ соединения жаропрочного сплава на кобальтовой основе с керамикой на основе нитрида кремния (заявка РФ №2433026, опубл. 10.11.2011 г., МПК В23К 20/00 (2006.01)), используя диффузионную сварку жаропрочного сплава на кобальтовой основе с керамикой на основе нитрида кремния с использованием промежуточного материала при температуре 900±10°C, давлении 17±1 МПа в течение 1800±30 с, а в качестве промежуточного материала используют механическую смесь никеля, меди и кобальта, в которой содержится 0,1…0,3 вес. % Cu, 0,1…0,3 вес. % Co, остальное Ni.

Недостатком этого способа также являются низкая производительность и высокая трудоемкость изготовления, низкие прочностные характеристики, слабая диффузионная проницаемость.

Задача, на решение которой направлено изобретение, заключается в разработке способа диффузионной сварки керамоматричного композита с металлами в вакууме, в устранении указанных выше недостатков, расширении технических возможностей за счет использования промежуточного переходного слоя, который имеет высокие механические свойства и образует прочное и качественное сварное соединение при оптимальном подборе режима сварки. Это позволяет:

- снизить трудоемкость сварочного процесса;

- исключить значительные изменения в структуре металлического материала;

- обеспечить необходимую прочность соединения;

- минимизировать пластическую деформацию металлической детали и исключить ее в композите.

Указанный технический результат достигается тем, что предлагаемый способ диффузионной сварки деталей из керамоматричного композита с металлами в вакууме позволяет нанести на композит гальваническое покрытие из никеля, серебра, золота или меди толщиной 3-9 мкм, а между гальваническим слоем и поверхностью металла расположить никелевые фольгу или пористую ленту на основе ультрадисперсного порошка никеля, меди, серебра или золота толщиной 0,05-0,1 мм. Нанесенное гальваническое покрытие и промежуточный слой существенно снижает величину остаточных напряжений. Кроме того, гальваническое покрытие с промежуточным слоем образует твердый раствор, что обеспечивает плавное, непрерывное изменение состава и свойств в зоне сварки, а также диффузионную подвижность элементов, способствуя образованию прочного соединения. Указанный промежуточный слой никеля обладает высокой механической прочностью, а также способствует прочному присоединению его к композиту за счет того, что во время воздействия давлением происходит взаимодействие нанодисперсных оксидов никеля с композитом.

Процесс сварки включает в себя сборку деталей под сварку, вакуумирование, нагрев до температуры сварки и выдержку в вакууме в течение времени, обеспечивающего прохождение процесса диффузии. Температура сварки 1000-1100°C. Скорость нагрева деталей под сварку не должна превышать 50 град/мин, удельное давление сжатия не более 2,5 кг/мм2, время выдержки 60 мин. Затем снимают сварочное усилие и охлаждают до комнатной температуры, при этом скорость охлаждения должна быть равной скорости нагрева, т.е. 50 град/мин.

Сущность предлагаемого изобретения заключается в том, что выбранные сварочные режимы и промежуточный слой позволяют активировать диффузионную подвижность атомов материалов и тем самым обеспечить высокие механические свойства сварочного шва. Прикладываемое давление должно быть ниже предела текучести свариваемого металлического материала для того, чтобы оно не вызывало его пластическую деформацию, следовательно, не изменило бы исходную микроструктуру, а также исключает необходимость трудоемкой механической обработки. Выбор температуры обусловлен тем, что при нагревании ниже 1000°C не достигается диффузионная подвижность атомов и не обеспечивается высокая прочность сварного шва, а при нагревании выше 1100°C образуется пластическая деформация деталей более 5% и наблюдается резкий рост зерна металла. Выдержка 60 мин обеспечивает полное прохождение процесса диффузионного обмена между гальваническим слоем, никелевой фольгой или пористой лентой на основе ультрадисперсного порошка и металлом. При выдержке менее 60 мин диффузионные процессы не успевают обеспечить прочное соединение.

Пример 1. Сваривалась деталь из керамоматричного композита с деталью из стали. Керамоматричный композит представляет собой брусок TiNC с размерами 20×20×20 мм. Деталь из стали марки ЭП866, с диаметром 20 мм, высотой 50 мм, на композит наносят гальваническое покрытие из никеля толщиной 6 мкм. Между элементом из композита с гальваническим покрытием и элементом из стали помещается промежуточная прокладка диаметром 20 мм и толщиной 0,05 мм из никеля. Далее деталь из стали присоединяется своей торцовой поверхностью по центру детали из композита.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 2 кг/мм2, время выдержки 60 мин и скорость нагрева не превышает 50°C/мин, сварку проводят при температуре T=1050°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

Пример 2. Сваривалась деталь из керамоматричного композита с деталью из стали. Керамоматричный композит представляет собой брусок TiNC с размерами 20×20×20 мм. Деталь из стали марки ЭП866, с диаметром 20 мм, высотой 50 мм, на композит наносят гальваническое покрытие из меди толщиной 9 мкм. Между элементом из композита с гальваническим покрытием и элементом из стали помещается промежуточная прокладка из никелевой фольги или пористой ленты из ультрадисперсного порошка никеля диаметром 20 мм и толщиной 60 мкм. Далее деталь из стали присоединяется своей торцовой поверхностью по центру детали из композита.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 1,5 кг/мм2, время выдержки 100 мин и скорость нагрева не превышает 50°C/мин, сварку проводят при температуре T=1000°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

Пример 3. Сваривалась деталь из керамоматричного композита с деталью из стали. Керамоматричный композит представляет собой брусок TiNC с размерами 20×20×20 мм. Деталь из стали марки ЭП866, с диаметром 20 мм, высотой 50 мм, на композит наносят гальваническое покрытие из серебра толщиной 5 мкм. Между элементом из композита с гальваническим покрытием и элементом из стали помещается промежуточная прокладка диаметром 20 мм и толщиной 0,1 мм из никеля. Далее деталь из стали присоединяется своей торцовой поверхностью по центру детали из композита.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 2,5 кг/мм2, время выдержки 60 мин и скорость нагрева не превышает 50°C/мин, сварку проводят при температуре T=1100°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

Пример 4. Сваривалась деталь из керамоматричного композита с деталью из стали. Керамоматричный композит представляет собой брусок TiNC с размерами 20×20×20 мм. Деталь из стали марки ЭП866, с диаметром 20 мм, высотой 50 мм, на композит наносят гальваническое покрытие из золота толщиной 3 мкм. Между элементом из композита с гальваническим покрытием и элементом из стали помещается промежуточная прокладка из никелевой фольги или пористой ленты из ультрадисперсного порошка меди диаметром 20 мм и толщиной 60 мкм. Далее деталь из стали присоединяется своей торцовой поверхностью по центру детали из композита.

Соединяемые элементы помещались в диффузионную установку с приложением удельного давлении сжатия 2 кг/мм2, время выдержки 120 мин и скорость нагрева не превышает 50°C/мин, сварку проводят при температуре T=1020°C, после чего снимают давление сжатия и проводят охлаждение до комнатной температуры со скоростью, не превышающей 50°C/мин.

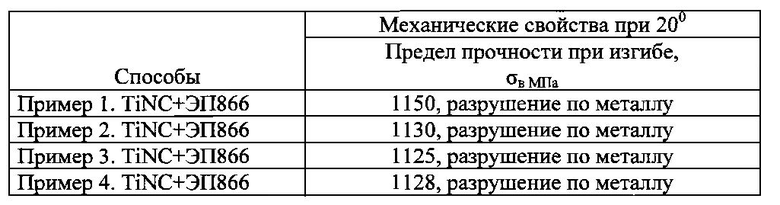

Результаты испытаний механических свойств деталей, при температуре 20°C, по стандартным методикам испытания, представлены в таблице.

Таким образом, предлагаемый способ диффузионной сварки керамоматричного композита с металлами обеспечивает прочное соединение, не менее 90% от предела прочности при изгибе основного материала, что гораздо выше по сравнению с прототипом и аналогом. В результате использования предлагаемого способа расширяется диапазон применения сварных соединений из керамоматричных композитов и повышается их ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионной сварки корундовой керамики с немагнитной сталью | 2023 |

|

RU2813034C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ СИТАЛЛА С МЕТАЛЛАМИ | 2014 |

|

RU2555735C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2386522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ДВУХ ТЕЛ, ВЫПОЛНЕННЫХ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ, И НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ | 2002 |

|

RU2219027C2 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| Способ соединения стекла с молибденовым сплавом | 2022 |

|

RU2795078C1 |

| Способ диффузионной сварки | 2018 |

|

RU2720267C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2826143C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2014 |

|

RU2579413C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2253554C2 |

Изобретение может быть использовано при соединении керамоматричного композита с металлами. На элемент из керамоматричного композита наносят активирующий промежуточный слой и проводят сборку элементов с размещением между ними прослойки. В качестве активирующего слоя используют никель, серебро, золото или медь и наносят его в виде гальванического покрытия толщиной 3-9 мкм на элемент из керамоматричного композита. При сборке элементов размещают промежуточную прокладку толщиной 0,05-0,1 мм, выполненную из никелевой фольги или пористой ленты из ультрадисперсного порошка металла, выбранного из группы: никель, медь, серебро, золото. Сварку полученной сборки проводят при температуре 1050-1100°C, удельном давлении сжатия не более 2,5 кг/мм2, времени выдержки не менее 60 мин, при этом скорость нагрева равна скорости охлаждения и не превышает 50°C/мин. Способ обеспечивает получение сварного соединения высокого качества с требуемыми прочностными характеристиками. Пластическая деформация металлической детали составляет менее 5%, ее микроструктура не изменяется, пластическая деформация детали из керамоматричного композита отсутствует. 1 табл., 4 пр.

Способ диффузионной сварки элементов из керамоматричного композита и металла, включающий нанесение на элемент из керамоматричного композита активирующего промежуточного слоя, сборку элементов с размещением между ними прокладки и сварку сборки при температуре и давлении сжатия, отличающийся тем, что в качестве активирующего слоя используют металл, выбранный из группы, включающей никель, медь, серебро и золото, при этом его наносят в виде гальванического покрытия толщиной 3-9 мкм на элемент из керамоматричного композита, при сборке используют прокладку толщиной 0,05-0,1 мм из никелевой фольги или пористой ленты из ультрадисперсного порошка металла, выбранного из группы, включающей никель, медь, серебро и золото, а сварку полученной сборки проводят при температуре 1000-1100°С, удельном давлении сжатия не более 2,5 кг/мм2 и времени выдержки не менее 60 мин, при этом скорость нагрева равна скорости охлаждения и не превышает 50°С/мин.

| СПОСОБ СОЕДИНЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА КОБАЛЬТОВОЙ ОСНОВЕ С КЕРАМИКОЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2433026C1 |

| Способ диффузионной сварки | 1987 |

|

SU1418019A1 |

| Способ диффузионной сварки керамики из нитрида кремния со сталью | 1989 |

|

SU1676772A1 |

| Способ диффузионной сварки | 1988 |

|

SU1567342A1 |

| Контактное устройство | 1988 |

|

SU1552270A1 |

Авторы

Даты

2016-07-27—Публикация

2015-03-03—Подача