низкой частоты обрабатывающих воздействий.

Целью изобретения является повышение производительности и качества обработки за счет расширения диапазона воздействия рабочего вала на материал.

Цель достигается тем, что валочнзя машина, содержащая установленные в корпусе средство для транспортирования материала и средство для обработки материала, включающее рабочий вал, расположенный на держателе в зоне обработки с возможностью вращения и перемещения для обеспечения сжатия материала и удара по нему, и опорный элемент для рабочего вала, снабжена механизмом качания рабочего вала для обеспечения его дополнительного перемещения, последний установлен с возможностью свободного реверсивного вращения, а опорный элемент выполнен в виДе поддона с эластичной подушкой.

При этом механизм качания выполнен в виде Т-образных кронштейнов, жестко закрепленных по торцам рабочего вала на приводной оси качания, концы перекладин Т-образных кронштейнов подпружинены относительно корпуса, а стойки кронштейнов связаны с осью вращения рабочего вала и подпружинены относительно последней.

Ось качания проходит через точки пересечения осей стоек и перекладин кронштейнов.

В поддоне по обе стороны от эластичной подушки выполнены щели, расположенные поперек направления перемещения материала и связанные со штуцерами подачи и от- вода рабочей жидкости.

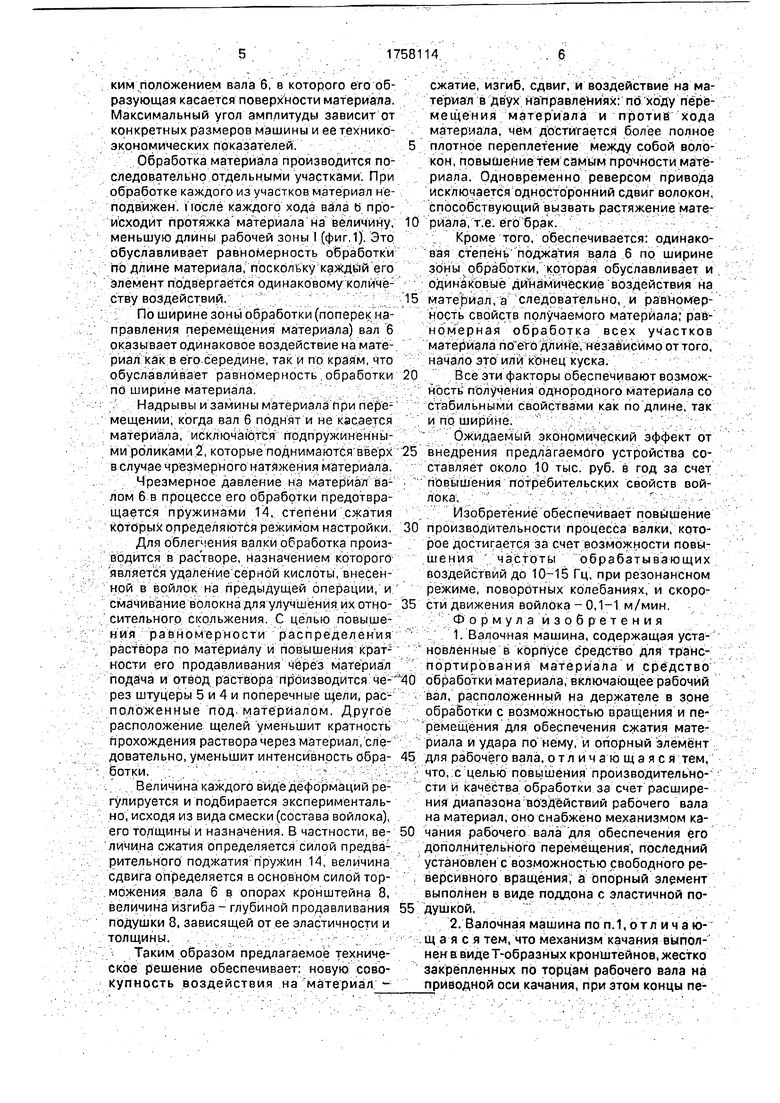

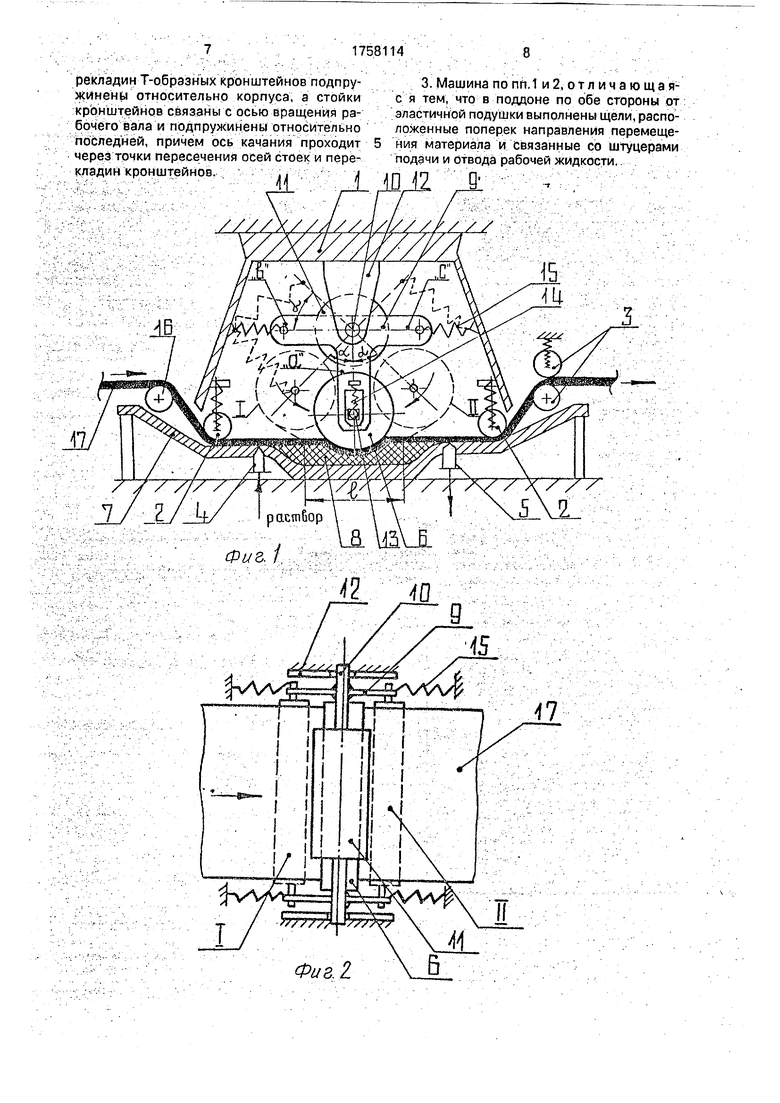

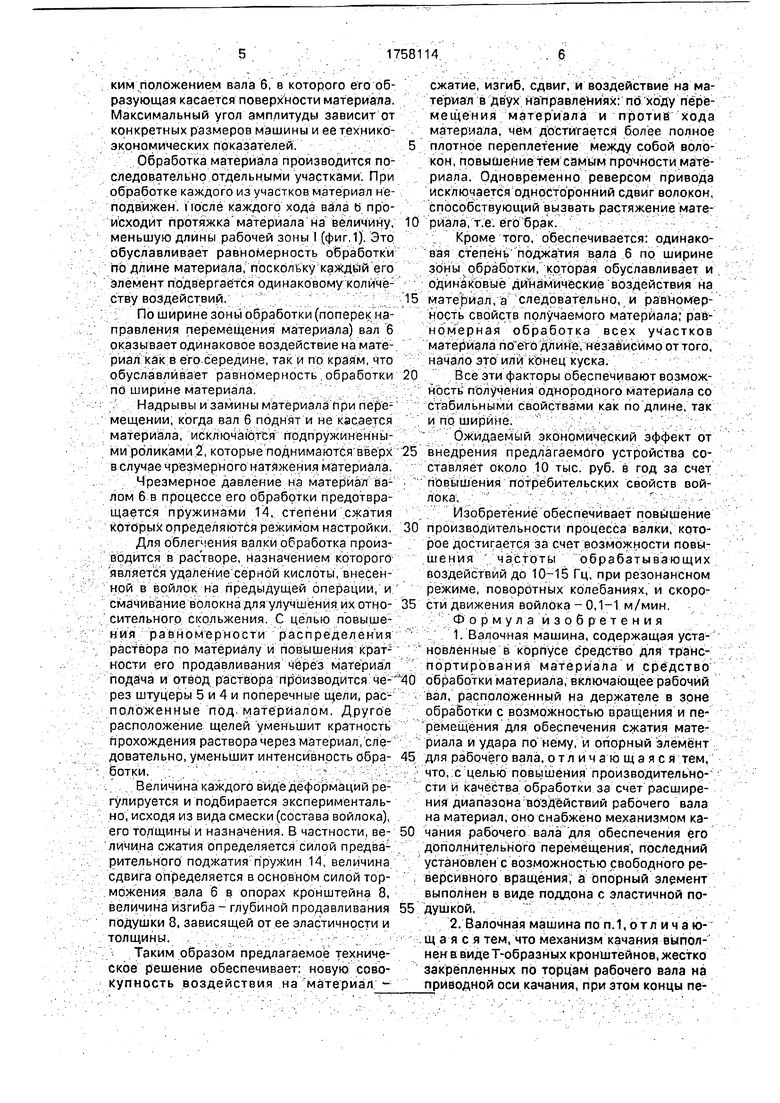

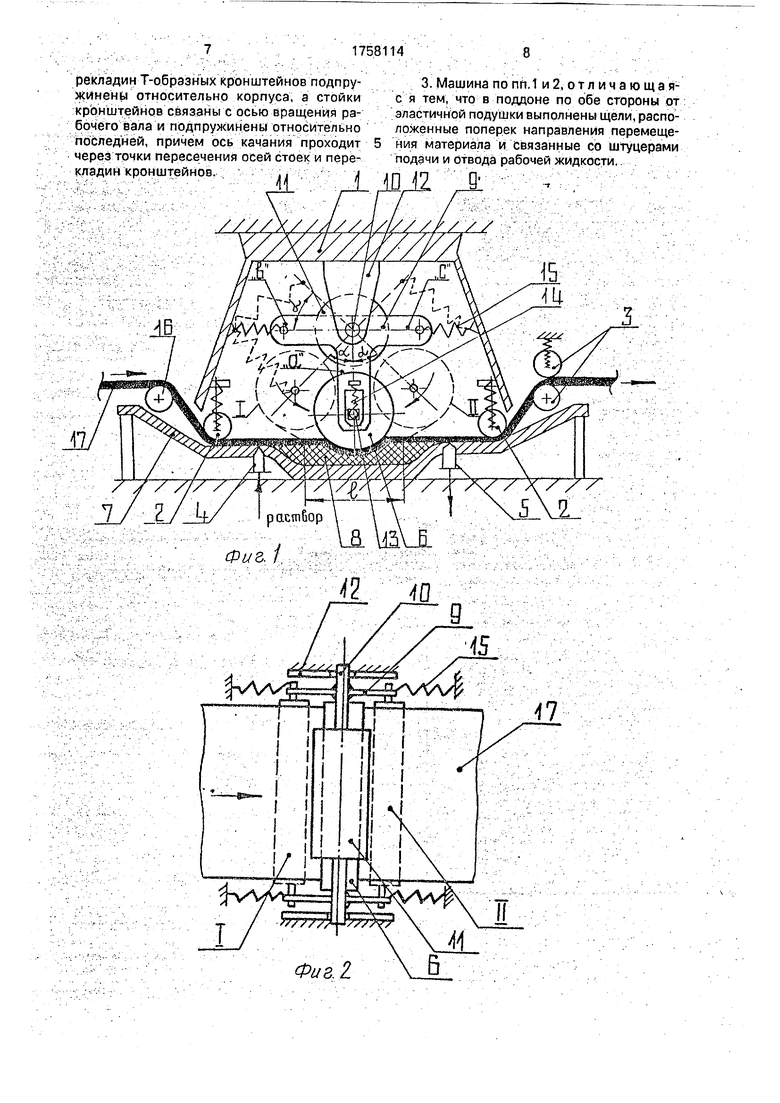

На фиг.1 изображено устройство, вид сбоку; на фиг.2 - то же, вид сверху.

Устройство (фиг. 1, 2) содержит корпус 1, средство для обработки материала, средство для транспортирования материала, включающее прижимные ролики 2, обжимную пару роликов 3, штуцера 4,5 для подачи и отвода рабочей жидкости,

Средство для обработки материала включает рабочий вал 6, установленный с возможностью свободного реверсивного вращения, механизм его качания и установленный под средством транспортирования опорный элемент для рабочего вала в виде поддона 7 с эластичной подушкой 8.

Механизм качания рабочего вала б выполнен в виде Т-образных кронштейнов 9, жестко закрепленных по торцам вала 6 на общей оси 10 качания, связанной с реверсивным приводом 11. При этом, ось 10 кача- ния жестко соединена с каждым из кронштейнов в точке пересечения осей стоек а и перекладин в и с и закреплена в опорах 12 корпуса 1.

В каждом из кронштейнов стойки а соединены с осью 13 вращения вала б и

подпружинены относительно нее пружиной 14, а перекладины п и с подпружинены относительно корпуса пружинами 15.

Имеется направляющий ролик 16 для материала.

Для подачи и отвода раствора со стороны поддона под материал в последнем вьи полнены соединенные со штуцерами 5, 4 щели (не показаны), расположенные поперек направления движения материала. Рабочий вал б имеет возможность совершать колебательные движения в вертикальной плоскости посредством кронштейнов 9 и периодически ударять по материалу с последующим вдавливанием его в подушку 8 (I, II крайние положения рабочего вала). Кроме того, вал 6 имеет возможность свободно вращаться вокруг собственной оси 13, закрепленной в пазах кронштейнов 8.

Устройство работает следующим образом.

Обрабатываемый материал 17 через ролик 16 подается в устройство, где проходит под роликами 2, между валом 6 и подушкой 8 и обжимной парой 3. Включается привод

11, и ось 10 начинает поворачиваться под угол а , в результате чего вал 6 занимает положение I. При этом перекладины в, с кронштейнов 9 отклоняются, растягивая пружины 15. Затем привод 11 отключается,

и под действием сил сжатия пружин 15 кронштейны 9 возвращаются в исходное положение, по инерции проходят положение равновесия и при включении привода 11 отклоняются на угол а в другую сторону,

в результате чего вал 6 занижает положение II, Таким образом, создаются поворотные колебания кронштейнов 9, частота которых определяется массами элементов, закрепленных на кронштейнах, и силами упругости

пружин 15. В процессе качания кронштейнов рабочий вал 6, закрепленный между ними, сначала ударяется по материалу, производят его сжатие, а затем начинает вдавливать материал в подушку 8, Это приводит с одной стороны к изгибу материала, с другой - к появлению сдвиговой (тангенциальной) деформации, в результате которой происходит смещение одних волокон материала относительно других в продольном направлении, что и приводит к свойла- чиванию материала. Амплитуда качания рабочего вала 6 (2) определяется технологическими режимами обработки. В частности, минимальная амплитуда определяется таким положением вала б, в которого его образующая касается поверхности материала. Максимальный угол амплитуды зависит от конкретных размеров машины и ее технико- экономических показателей.

Обработка материала производится последовательно отдельными участками. При обработке каждого из участков материал неподвижен, i юсле каждого хода вала b происходит протяжка материала на величину, меньшую длины рабочей зоны I (фиг,1). Это обуславливает равномерность обработки по длине материала, поскольку каждый его элемент подвергается одинаковому количеству воздействий.

По ширине зоны обработки (поперек направления перемещения материала) вал 6 оказывает одинаковое воздействие на материал как в его середине, так и по краям, что обуславливает равномерность обработки по ширине материала.

Надрывы и замины материала при перемещении, когда вал б поднят и не касается материала, исключаются подпружиненными роликами 2, которые поднимаются вверх в случае чрезмерного натяжения материала.

Чрезмерное давление на материал валом 6 в процессе его обработки предотвращается пружинами 14, степени сжатия которых определяются режимом настройки,

Для облегчения валки обработка производится в растворе, назначением которого является удаление серной кислоты, внесенной в войлок на предыдущей операции, и смачивание волокна для улучшения их отно- сительного скольжения С целью повышения равномерности распределения раствора по материалу и повышения кратности его продавливания через материал подача и отвод раствора производится через штуцеры 5 и 4 и поперечные щели, расположенные под материалом. Другое расположение щелей уменьшит кратность прохождения раствора через материал, следовательно, уменьшит интенсивность обра- ботки,

Величина каждого виде деформаций регулируется и подбирается экспериментально, исходя из вида смески (состава войлока), его толщины и назначения. В частности, ве- личина сжатия определяется силой предварительного поджатия пружин 14, величина сдвига определяется в основном силой торможения вала б в опорах кронштейна 8, величина изгиба - глубиной продзвливания подушки 8, зависящей от ее эластичности и толщины.

Таким образом предлагаемое техническое решение обеспечивает: новую совокупность воздействия на материал сжатие, изгиб, сдвиг, и воздействие на материал в двух направлениях: по ходу перемещения материала и против хода материала, чем достигается более полное плотное переплетение между собой волокон, повышение тем самым прочности материала. Одновременно реверсом привода исключается односторонний сдвиг волокон, способствующий вызвать растяжение материала, т.е. его брак.

Кроме того, обеспечивается: одинаковая степень поджатия вала 6 по ширине зоны обработки, которая обуславливает и одинаковые динамические воздействия на материал, а следовательно, и равномерность свойств получаемого материала; равномерная обработка всех участков материала по его длине, независимо от того, начало это или конец куска.

Все эти факторы обеспечивают возможность получения однородного материала со стабильными свойствами как по длине, так и по ширине.

Ожидаемый экономический эффект от внедрения предлагаемого устройства составляет около 10 тыс. руб. в год за счет повышения потребительских свойств войлока.

Изобретение обеспечивает повышение производительности процесса валки, которое достигается за счет возможности повы- шения частоты обрабатывающих воздействий до 10-15 Гц, при резонансном режиме, поворотных колебаниях, и скорости движения войлока - 0,1-1 м/мин.

Формула изобретения

1.Балочная машина, содержащая установленные в корпусе (Средство для транспортирования материала и средство обработки материала, включающее рабочий вал, расположенный на держателе в зоне обработки с возможностью вращения и перемещения для обеспечения сжатия материала и удара по нему, и опорный элемент для рабочего вала, отличающаяся тем, что, с целью повышения производительности и качества обработки за счет расширения диапазона воздействий рабочего вала на материал, оно снабжено механизмом качания рабочего вала для обеспечения его дополнительного перемещения, последний установлен с возможностью свободного реверсивного вращения, а опорный элемент выполнен в виде поддона с эластичной подушкой.

2.Валочная машина по п. 1, о т л и ч а ю- щ а я с я тем, что механизм качания выполнен а виде Т-образных кронштейнов, жестко закрепленных по торцам рабочего вала на приводной оси качания, при этом концы перекладин Т-образных кронштейнов подпружинены относительно корпуса, а стойки кронштейнов связаны с осью вращения рабочего вала и подпружинены относительно последней, причем ось качания проходит через точки пересечения осей стоек и перекладин кронштейнов.

Фиг 2.

3. Машина по пп. 1 и 2, о т л и ч а ю щ а я- с я тем, что в поддоне по обе стороны от эластичной подушки выполнены щели, расположенные поперек направления перемещения материала и связанные со штуцерами подачи и отвода рабочей жидкости.

1QJZ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Способ изготовления пакетов и устройство для его осуществления | 1988 |

|

SU1567384A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА | 1996 |

|

RU2090482C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ КРОВАТЬ | 2009 |

|

RU2464002C2 |

| Устройство для химической обработки изделий | 1989 |

|

SU1723198A1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2004 |

|

RU2270150C1 |

| Ходовая часть транспортного средства | 1990 |

|

SU1781120A1 |

| Замок сиденья транспортного средства | 1981 |

|

SU1011848A1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 2011 |

|

RU2473811C1 |

Авторы

Даты

1992-08-30—Публикация

1990-09-28—Подача