(54) СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ ЖЕЛОБА КОЛЬЦА ШАРИКОВОГО ПОДШИПНИКА

1

Изобретение относится к области станкостроения, в частности к станкам для суперфинишной обработки желебов колец шариковых подшипников.

Известен станок для обработки желобу детали, содержаший инструментальную головку, поворотный узел радиальных опор, ось которого расположена между осью ведущего кольца и осью детали в позиции обработки, и охватываюший этот узел привОдной элемент, выполненный в виде кольца и взаимодействующий с периферией обрабатываемой детали. Узел радиальных опор выподнен с возможностью поворота на фиксированный угол, при этом станок снабжен дополнительной инструментальной -головкой, двумя мерителями и каретками, причем каждая инструментальная головка с соответствующим ей мерителем установлена на. отдельной каретке, снабженной приводом подналадочного осевого перемещения. В станке предусмотрено устройство для совмещения оси инструмента с серединой желоба обрабатываемой детали, осуществляемого посредством лапок мерителей, связанных с приборами и приводами перемещения кареток и инструментальных головок 1.

Это устройство относительно сложно по конструкции и трудоемко в эксплуатации.

Известен также станок для суперфиниш5 ной обработки желоба кольца шарикового подшипника, содержащий гильзу со смонтированным в ней на подшипниках шпинделем изделия с плоским ведущим передним торцом, устройства радиального и осевого ба,Q зирования кольца, суппорт с рабочей головкой, на валу качания которой закреплен держатель с инструментом, и средства для совмещения оси вала качания с центром профиля желоба кольца 2.

15 Это устройство не обеспечивает высокой точности совмещения оси вала качания с центром профиля желоба вследствие использования в качестве базы торца кольца, что снижает эксплуатационную надежность стан2Q ка и ограничивает его технологические возможности.

Целью изобретения является повышение точности совмещения оси вала качания с центром профиля желоба и эксплуатационной надежности и расширение технологических возможностей станка.

Эта цель достигается тем, что гильза установлена в аэростатической опоре с возможностью осевого перемещения, а устройство осевого базирования кольца снабжено компенсатором, выполненным в виде системы расположенных в плоскости оси шпинделя изделия и связанных между собой силовым элементом, например гидроцилиндром, рычагов, один из которых установлен с возможностью контакта с торцом кольца, а другойсо шпинделем изделия, при SToivi станок снабжен управляемым фиксатором, установленным с возможностью контакта с гильзой.

Рычаги компенсатора могут быть снабжены контактными роликами.

Шпиндель изделия может быть снабжен свободно вращающимся промежуточным элементом, торец которого расположен с возможностью контакта с одним из рычагов компенсатора.

Станок может быть снабжен установленными на противоположных торцах гильзы электроконтактными упорами ограничения хода.

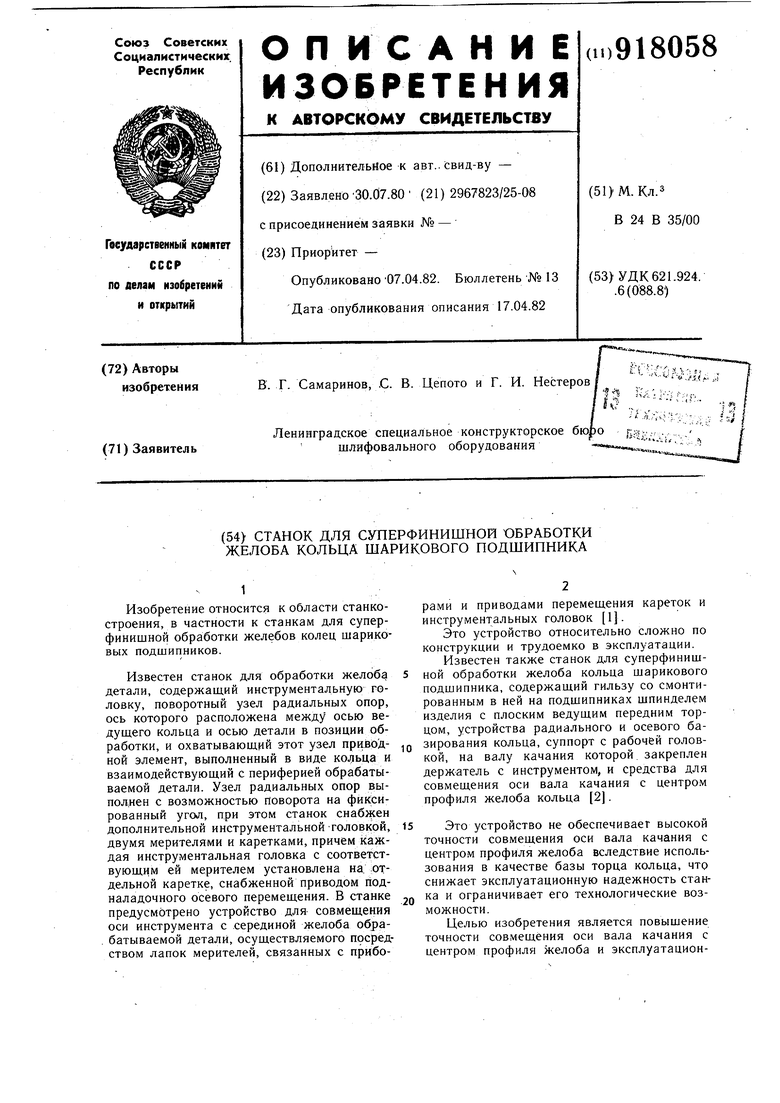

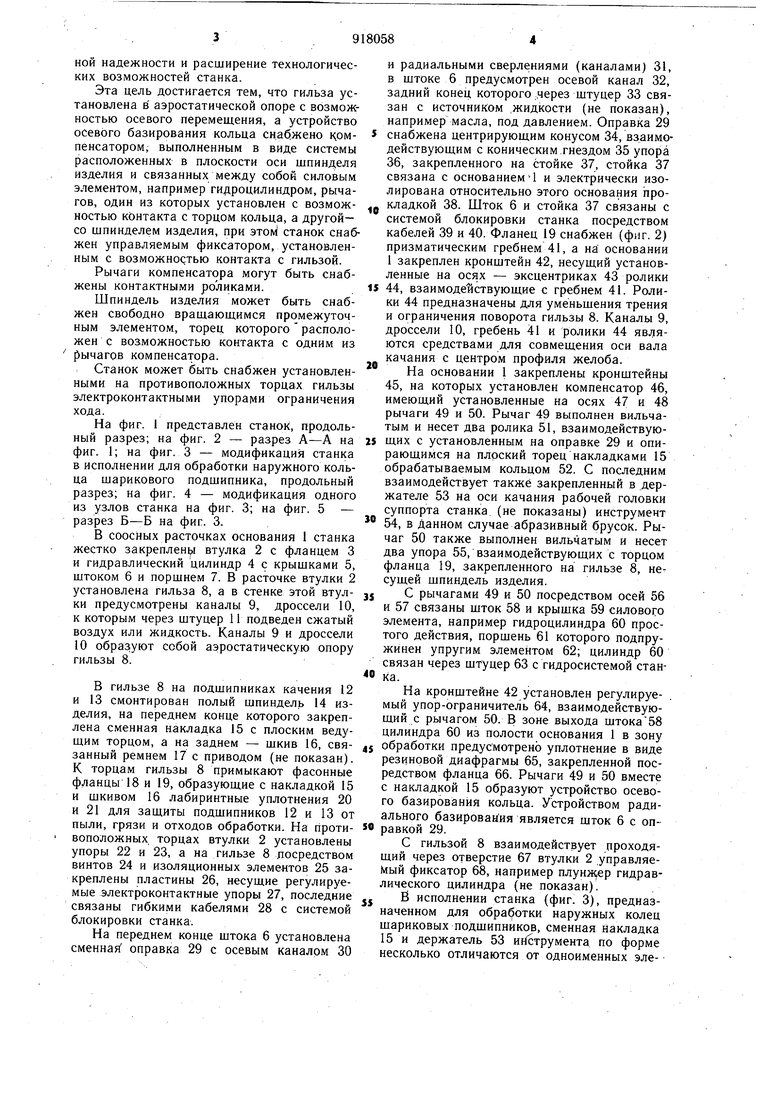

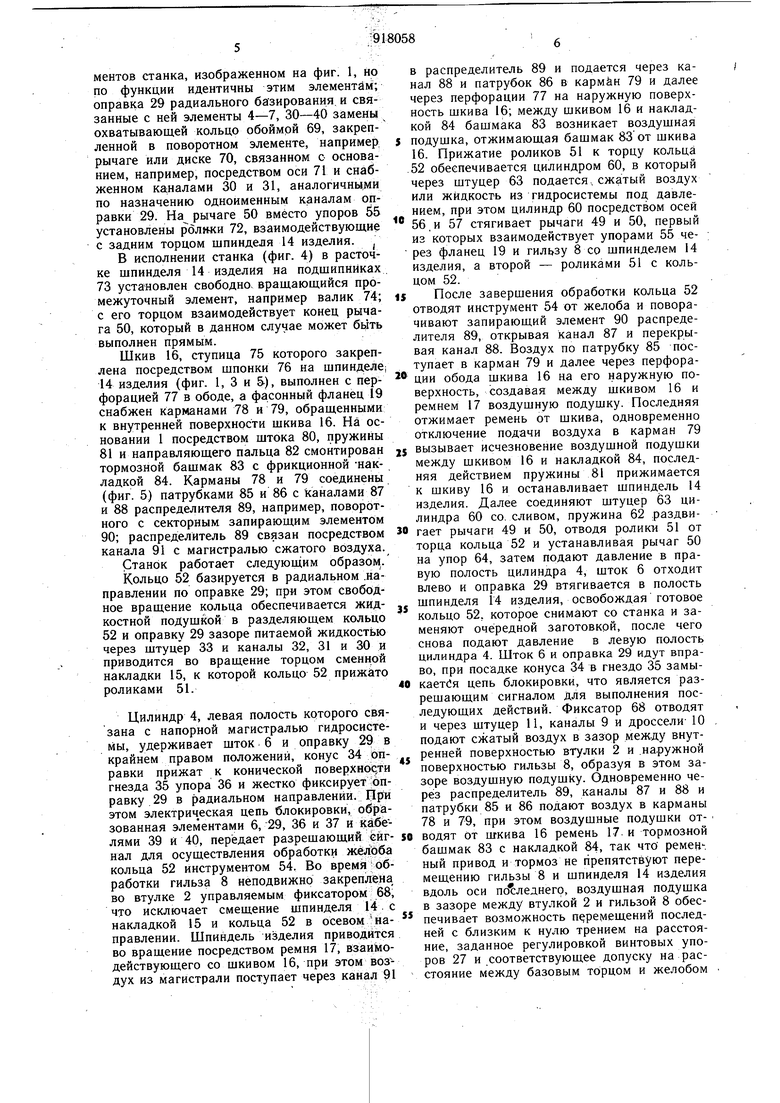

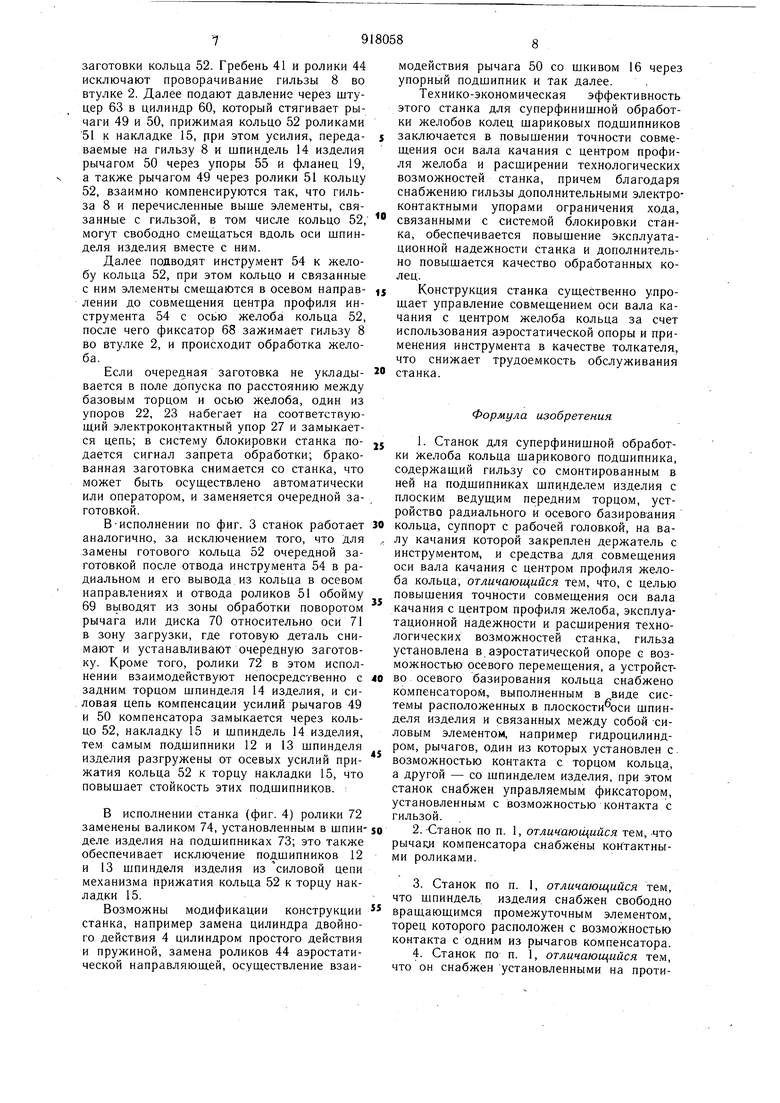

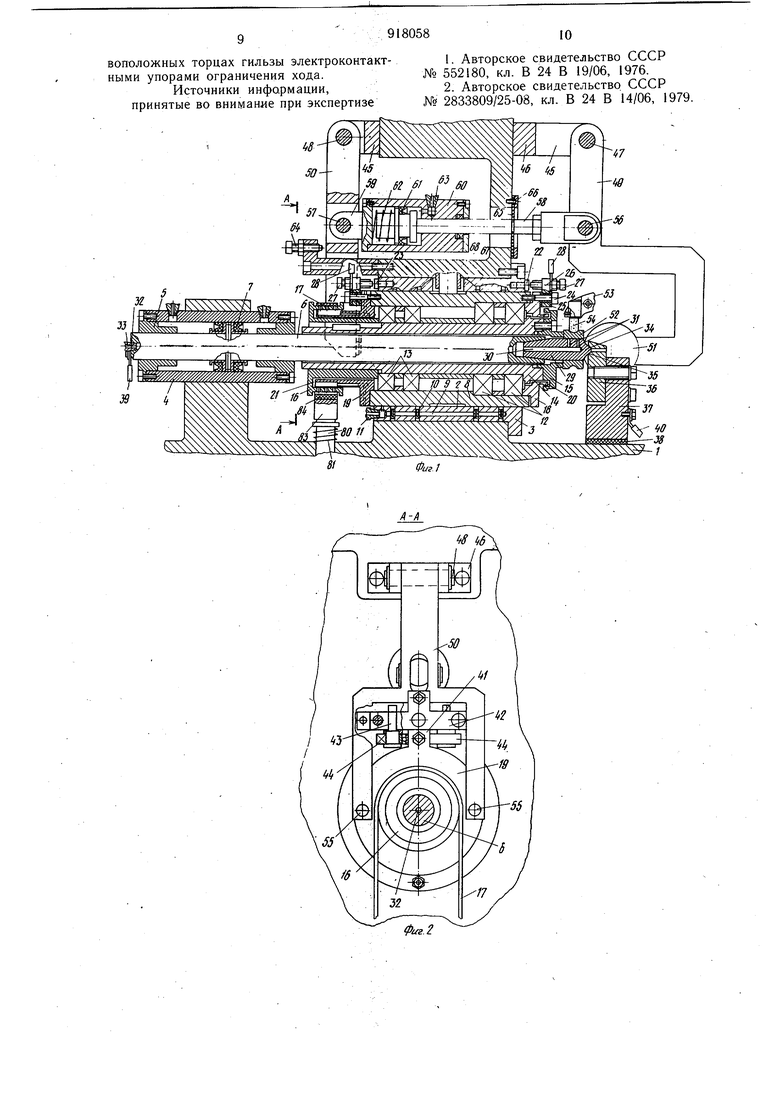

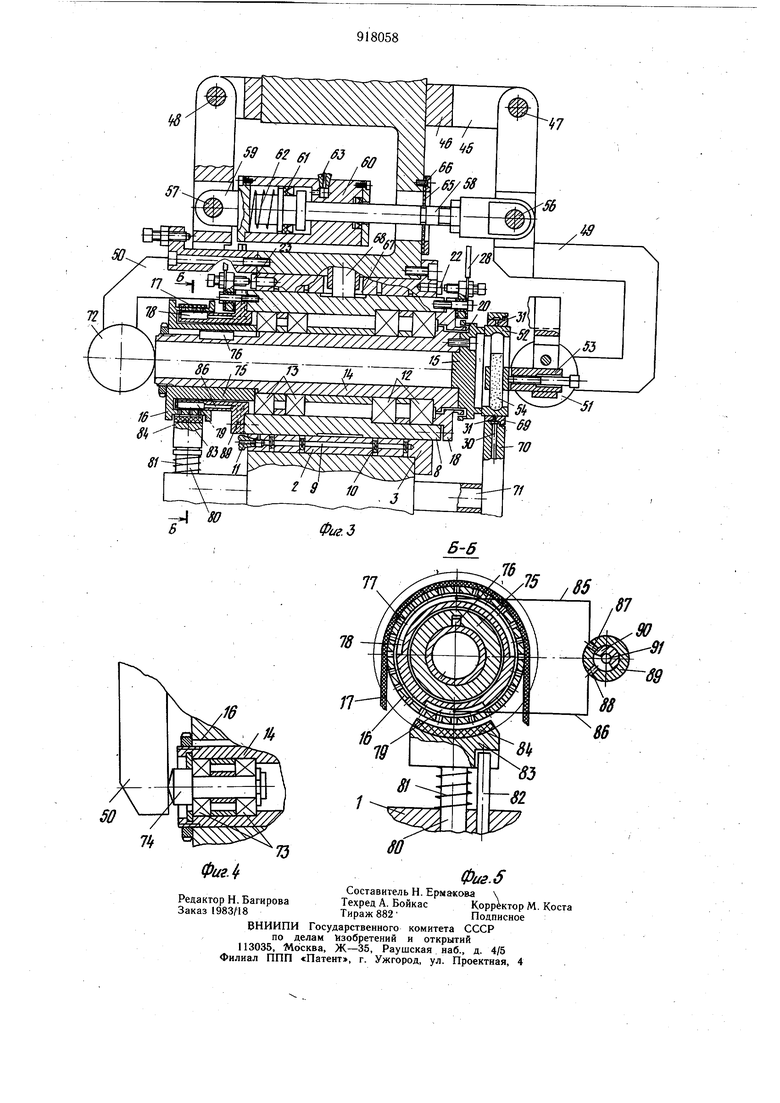

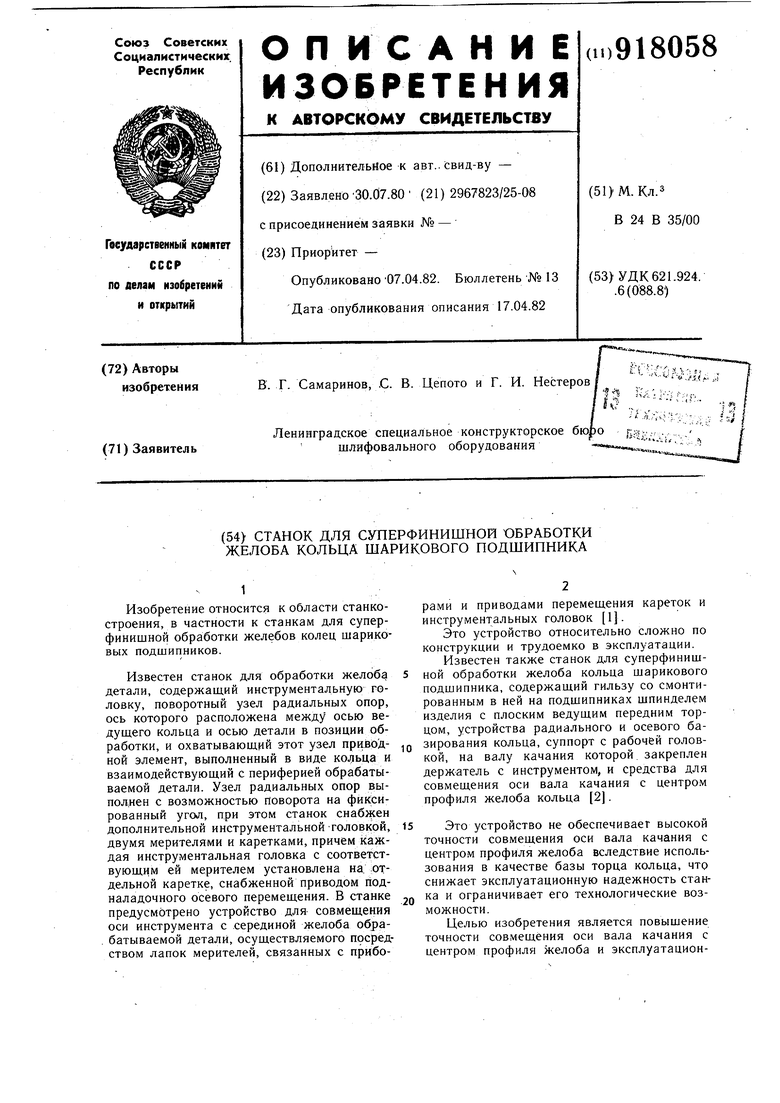

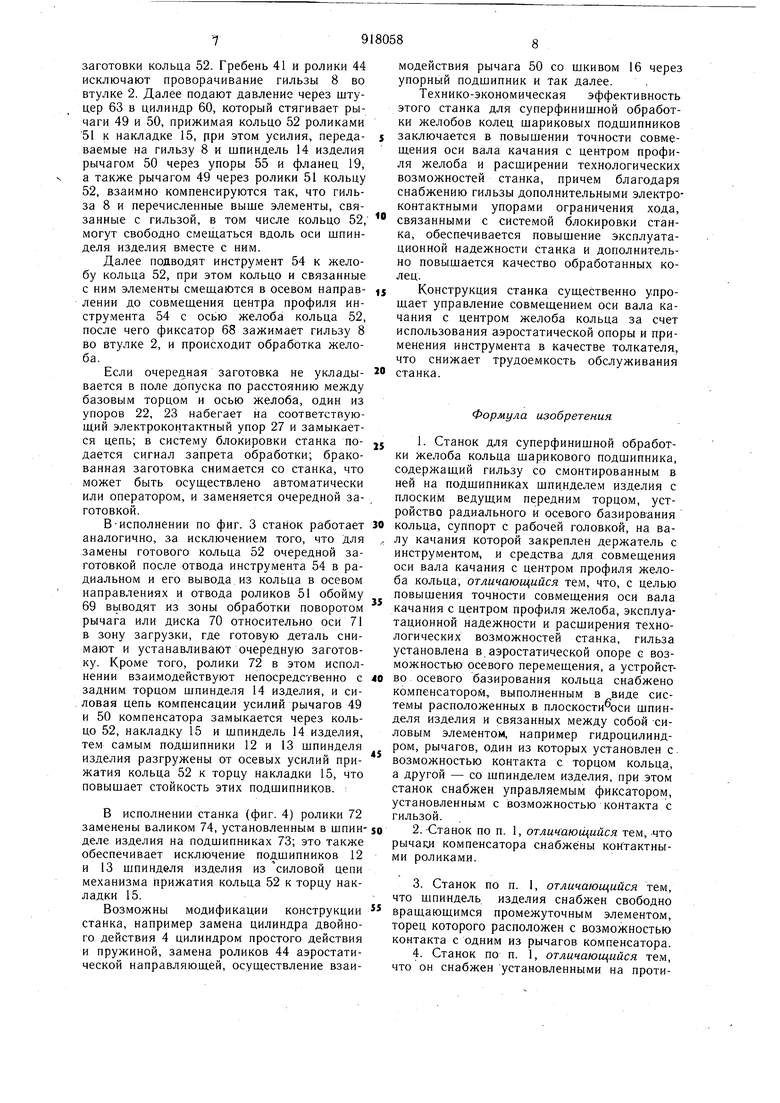

На фиг. 1 представлен станок, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - модификация станка в исполнении для обработки наружного кольца шарикового подшипника, продольный разрез; на фиг. 4 - модификация одного из узлов станка на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 3.

В соосных расточках основания 1 станка жестко закреплены втулка 2 с фланцем 3 и гидравлический цилиндр 4 с крышками 5, штоком 6 и поршнем 7. В расточке втулки 2 установлена гильза 8, а в стенке этой втулки предусмотрены каналы 9, дроссели 10, к которым через штуцер 11 подведен сжатый воздух или жидкость. Каналы 9 и дроссели 10 образцу ют собой аэростатическую опору гильзы 8.

В гильзе 8 на подшипниках качения 12 и 13 смонтирован полый шпиндель 14 изделия, на переднем конце которого закреплена сменная накладка 15 с плоским ведущим торцом, а на заднем - шкив 16, связанный ремнем 17 с приводом (не показан). К торцам гильзы 8 примыкают фасонные фланцы 18 и 19, образующие с накладкой 15 и шкивом 16 лабиринтные уплотнения 20 и 21 для защиты подщипников 12 и 13 от пыли, грязи и отходов обработки. На противоположных торцах втулки 2 установлены упоры 22 и 23, а на гильзе 8 .посредством винтов 24 и изоляционных элементов 25 закреплены пластины 26, несущие регулируемые электроконтактные упоры 27, последние связаны гибкими кабелями 28 с системой блокировки станка.

На переднем конце штока 6 установлена сменная оправка 29 с осевым каналом 30

и радиальными сверлениями (каналами) 31, в штоке 6 предусмотрен осевой канал 32, задний конец которого .через штуцер 33 связан с источником .жидкости (не показан), например масла, под давлением. Оправка 29

снабжена центрирующим конусом 34, взаимодействующим с коническим.гнездом 35 упора 36, закрепленного на стойке 37, стойка 37 связана с основанием-1 и электрически изолирована относительно этого основания прокладкой 38. Шток 6 и стойка 37 связаны с системой блокировки станка посредством кабелей 39 и 40. Фланец 19 снабжен (фиг. 2) призматическим гребнем 41, а на основании 1 закреплен кронштейн 42, несущий установленные на осях - эксцентриках 43 ролики

5 44, взаимодействующие с гребнем 41. Ролики 44 предназначены для уменьшения трения и ограничения поворота гильзы 8. Каналы 9, дроссели 10, гребень 41 и ролики 44 являются средствами для совмещения оси вала качания с центром профиля желоба.

На основании 1 закреплены кронщтейны 45, на которых установлен компенсатор 46, имеющий установленные на осях 47 и 48 рычаги 49 и 50. Рычаг 49 выполнен вильчатым и несет два ролика 51, взаимодействующих с установленным на оправке 29 и опирающимся на плоский торец накладками 15 обрабатываемым кольцом 52. С последним взаимодействует также закрепленный в держателе 53 на оси качания рабочей головки суппорта станка (не показаны) инструмент

54, в Данном случае абразивный брусок. Рычаг 50 также выполнен вильчатым и несет два упора 55, взаимодействующих с торцом фланца 19, закрепленного на гильзе 8, несущей щпиндель изделия.

С рычагами 49 и 50 посредством осей 56 и 57 связаны шток 58 и крышка 59 силового элемента, например гидроцилиндра 60 простого действия, порщень 61 которого подпружинен упругим элементом 62; цилиндр 60 связан через штуцер 63 с гидросистемой стано ка.

На кронштейне 42 установлен регулируемый упор-ограничитель 64, взаимодействующий с рычагом 50. В зоне выхода штока58 цилиндра 60 из полости основания 1 в зону

5 обработки предусмотрено уплотнение в виде резиновой диафрагмы 65, закрепленной посредством фланца 66. Рычаги 49 и 50 вместе с накладкой 15 образуют устройство осевого базирования кольца. Устройством радиального базирования является шток 6 с опв равкой 29.

G гильзой 8 взаимодействует проходящий через отверстие 67 втулки 2 управляемый фиксатор 68, например плунжер гидравлического цилиндра (не показан).

В исполнении станка (фиг. 3), предназначенном для обработки наружных колец шариковых подщипнико в, сменная накладка 15 и держатель 53 инструмента по форме несколько отличаются от одноименных элементов станка, изображенном на фиг. 1, но по функции идентичны этим элементам; оправка 29 радиального базирования, и связанные с ней элементы 4-7, 30-40 замены охватывающей кольцо обоймой 69, закрепленной в поворотном элементе, например рычаге или диске 70, связанном о основанием, например, посредством оси 71 и снабженном каналами 30 и 31, аналогичными по назначению одноименным каналам оправки 29. На рычаге 50 вместо упоров 55 установлены ролики 72, взаимодействующие с задним торцом шпинделя 14 изделия.

В исполнении станка (фиг. 4) в расточке щпинделя 14 изделия на подшипниках 73 установлен свободно, вращающийся промежуточный элемент, например валик 74; с его торцом взаимодействует конец рычага 50, который в данном случае может бь1ть выполнен прямым.

Шкив 16, ступица 75 которого закреплена посредством шпонки 76 на шпинделе 14 изделия (фиг. 1, 3 и 5), выполнен с перфорацией 77 в ободе, а фасонный фланец 19 снабжен карманами 78 и 79, обращенными к внутренней поверхности шкива 16. На основании 1 посредством щтока 80, пружины 81 и направляющего пальца 82 смонтирован тормозной башмак 83 с фрикционной -накладкой 84. Карманы 78 и 79 соединены (фиг. 5) патрубками 85 и 86 с каналами 87 и 88 распределителя 89, например, поворотного с секторным запирающим элементом 90; распределитель 89 связан посредством канала 91 с магистралью сжатого воздуха.

Станок работает следуюц(им образом,.

Кольцо 52 базируется в радиальном .направлении по оправке 29; пр« этом свободное вращение кольца обеспечивается жидкостной подушкой в разделяющем кольцо 52 и оправку 29 зазоре питаемой жидкостью через штуцер 33 и каналы 32, 31 и 30 и приводится во вращение торцом сменной накладки 15, к которой кольцо 52 прижато роликами 51.

Цилиндр 4, левая полость которого связана с напорной магистралью гидросистемы, удерживает шток 6 и оправку 29 в крайнем правом положений, конус 34 оправки прижат к конической поверхности гнезда 35 упора 36 и жестко фиксирует оправку 29 в радиальном направлении. При этом электрич еская цепь блокировки, образованная элементами 6, 29, 36 и 37 и кабелями 39 и 40, передает разрешающий сигнал для осуществления обработки желоба кольца 52 инструментом 54. Во время обработки гильза 8 неподвижно закреплена, во втулке 2 управляемым фиксатором 68, что исключает смещение шпинделя 14 с накладкой 15 и кольца 52 в осевомнаправлении. Шпиндель изделия приводится во вращение посредством ремня 17, взаимодействующего со шкивом 16, при этом воздух из магистрали поступает через канал 91

в распределитель 89 и подается через канал 88 и патрубок 86 в кармин 79 и далее через перфорации 77 на наружную поверхность шкива 16; между шкивом 16 и накладкой 84 башмака 83 возникает воздушная 5 подушка, отжимающая башмак 83 от шкива 16. Прижатие роликов 51 к торцу кольца .52 обеспечивается цилиндром 60, в который через штуцер 63 подается., сжатый воздух или жидкость из гидросистемы под давлением, при этом цилиндр 60 посредством осей

e 56, и 57 стягивает рычаги 49 и 50, первый из которых взаимодействует упорами 55 че рез фланец 19 и гильзу 8 со шпинделем 14 изделия, а второй - роликами 51 с кольцом 52.

S После завершения обработки кольца 52 отводят инструмент 54 от желоба и поворачивают запирающий элемент 90 распределителя 89, открывая канал 87 и перекрывая канал 88. Воздух по патрубку 85 поступает в карман 79 и далее через перфорации обода шкива 16 на его наружную поверхность, создавая между шкивом 16 и ремнем 17 воздушную подушку. Последняя отжимает ремень от шкива, одновременно отключение подачи воздуха в карман 79

5 вызывает исчезновение воздушной подушки между шкивом 16 и накладкой 84, последняя действием пружины 81 прижимается к шкиву 16 и останавливает шпиндель 14 изделия. Далее соединяют штуцер 63 цилиндра 60 со. сливом, пружина 62 раздвигает рычаги 49 и 50, отводя ролики 51 от торца кольца 52 и устанавливая рычаг 50 на упор 64, затем подают давление в правую полость цилиндра 4, шток 6 отходит влево и оправка 29 втягивается в полость щпинделя 14 изделия, освобождая готовое кольцо 52. которое снимают со станка и заменяют очередной заготовкой, после чего снова подают давление в левую полость цилиндра 4. Шток 6 и оправка 29 идут вправо, при посадке конуса 34 в гнездо 35 замы0 каетСя цепь блокировки, что является разрешающим сигналом Для выполнения последующих действий. Фиксатор 68 отводят и через штуцер 11, каналы 9 и дроссели- 10 подают сжатый воздух в зазор между внутренней поверхностью втулки 2 и .наружной поверхностью гильзы 8, образуя в этом зазоре воздушную подушку. Одновременно через распределитель 89, каналы 87 и 88 и патрубки 85 и 86 поДают воздух в карманы 78 и 79, при этом воздушные подушки от-

водят От шкива 16 ремень 17. и тормозной башмак 83 с накладкой 84, так что ремен-. ный привод и тормоз не препятствуют перемещению гильзы 8 и шпинделя 14 изделия вдоль оси последнего, воздушная подушка в зазоре между втулкой 2 и гильзой 8 обеспечивает возможность перемещений последней с близким к нулю трением на расстояние, заданное регулировкой винтовых упоров 27 и соответствующее допуску на рас- стояние между базовым торцом и желобом заготовки кольца 52. Гребень 41 и ролики 44 исключают проворачивание гильзы 8 во втулке 2. Далее подают давление через штуцер 63 в цилиндр 60, который стягивает рычаги 49 и 50, прижимая кольцо 52 роликами 51 к накладке 15, при этом усилия, передаваемые на гильзу 8 и шпиндель 14 изделия рычагом 50 через упоры 55 и фланец 19, а также рычагом 49 через ролики 51 кольцу 52, взаимно компенсируются так, что гильза 8 и перечисленные выше элементы, связанные с гильзой, в том числе кольцо 52, могут свободно смещаться вдоль оси шпинделя изделия вместе с ним. Далее подводят инструмент 54 к желобу кольца 52, при этом кольцо и связанные с ним элементы смещаются в осевом направлении до совмещения центра профиля инструмента 54 с осью желоба кольца 52, после чего фиксатор 68 зажимает гильзу 8 во втулке 2, и происходит обработка желоба. Если очередная заготовка не укладывается в поле допуска по расстоянию между базовым торцом и осью желоба, один из упоров 22, 23 набегает на соответствующий электроконтактный упор 27 и замыкается цепь; в систему блокировки станка подается сигнал запрета обработки; бракованная заготовка снимается со станка, что может быть осуществлено автоматически или оператором, и заменяется очередной заготовкой. В-исполнении по фиг. 3 станок работает аналогично, за исключением того, что для замены готового кольца 52 очередной заготовкой после отвода инструмента 54 в радиальном и его вывода из кольца в осевом направлениях и отвода роликов 51 обойму 69 вьшодят из зоны обработки поворотом рычага или диска 70 относительно оси 71 в зону загрузки, где готовую деталь снимают и устанавливают очередную заготовку. Кроме того, ролики 72 в этом исполнении взаимодействуют непосредс1венно с задним торцом шпинделя 14 изделия, и силовая цепь компенсации усилий рычагов 49 и 50 компенсатора замыкается через кольцо 52, накладку 15 и шпиндель 14 изделия, тем самым подшипники 12 и 13 щпинделя изделия разгружены от осевых усилий прижатия кольца 52 к торцу накладки 15, что повышает стойкость этих подшипников. : В исполнении станка (фиг. 4) ролики 72 заменены валиком 74, установленным в шпинделе изделия на подшипниках 73; это также обеспечивает исключение подшипников 12 и 13 щпинделя изделия из силовой цепи механизма прижатия кольца 52 к торцу накладки 15. Возможны модификации конструкции станка, например замена цилиндра двойного действия 4 цилиндром простого действия и пружиной, замена роликов 44 аэростатической направляющей, осуществление взаимодействия рычага 50 со шкивом 16 через упорный подшипник и так далее. Технико-экономическая эффективность этого станка для суперфинишной обработки желобов колец шариковых подшипников заключается в повышении точности совмещения оси вала качания с центром профиля желоба и расширении технологических возможностей станка, причем благодаря снабжению гильзы дополнительными электроконтактными упорами ограничения хода, связанными с системой блокировки станка, обеспечивается повышение эксплуатационной надежности станка и дополнительно повышается качество обработанных колец. Конструкция станка существенно упрощает управление совмещением оси вала качания с центром желоба кольца за счет использования аэростатической опоры и применения инструмента в качестве толкателя, что снижает трудоемкость обслуживания станка. Формула изобретения 1.Станок для суперфинищной обработки желоба кольца шарикового подшипника, содержащий гильзу со смонтированным в ней на подшипниках шпи.нделем изделия с плоским ведущим передним торцом, устройство радиального и осевого базирования кольца, суппорт с рабочей головкой, на валу качания которой закреплен держатель с инструментом, и средства для совмещения оси вала качания с центром профиля желоба кольца, отличающийся тем, что, с целью повышения точности совмещения оси вала качания с центром профиля желоба, эксплуатационной надежности и расширения технологических возможностей станка, гильза установлена в аэростатической опоре с возможностью осевого перемещения, а устройство осевого базирования кольца снабжено компенсатором., выполненным в виде системы расположенных в плоскости оси шпинделя изделия и связанных между собой -силовым элементом, например гидроцилиндром, рычагов, один из которых установлен с. возможностью контакта с торцом кольца, а другой - со шпинделем изделия, при этом станок снабжен управляемым фиксатором, установленным с возможностью контакта с гильзой. 2.-Станок по п. 1, отличаю1цийся тем, что рычаки компенсатора снабжены контактными роликами. 3.Станок по п. 1, отличающийся тем, что шпиндель изделия снабжен свободно вращающимся промежуточным элементом, торец которого расположен с возможностью контакта с одним из рычагов компенсатора. 4.Станок по п. 1, отличающийся тем, что он снабжен установленными на противоположных торцах гильзы электроконтактньши упорами ограничения хода.№ Источники информации, принятые во внимание при экспертизе№ 1. Авторское свидетельство СССР 552180, кл. В 24 В 19/06, 1976. 2. Авторское свидетельство. СССР 2833809/25-08, кл. В 24 В 14/06, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Станок для суперфинишной обработки желобов колец шариковых подшипников | 1978 |

|

SU774809A1 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| Автомат для выполнения технологических операций с деталями типа колец подшипников | 1978 |

|

SU899330A1 |

| Способ настройки станка для чистовой обработки колец шариковых подшипников и устройство для его осуществления | 1976 |

|

SU749642A1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2078677C1 |

| Устройство для базирования и вращения деталей типа колец подшипников | 1981 |

|

SU975364A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

Авторы

Даты

1982-04-07—Публикация

1980-07-30—Подача