Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля шероховатости поверхности цилиндрических глубоких отверстий, в частности цельных цилиндров скважинных штанговых насосов.

Известны различные устройства для контроля шероховатости поверхности с использованием механических или электрических средств измерений.

Общим недостатком указанных устройств является невозможность контроля шероховатости поверхности отверстий длинномерных изделий по всей длине протяженностью 10 м и более, что главным образом связано с заложенными в них

техническими и конструктивными решениями.

Известно устройство для контроля средней глубины неровностей поверхности изделий, содержащее электрический щуп для измерения длины, который перемещается над поверхностью контролируемого изделия, разделенной на п, преимущественно на 5, мерных отрезков. Щуп вырабатывает электрическое напряжение, соответствующее углублениям.

Известен профилометр для контроля профиля поверхности посредством щупа, закрепленного на конце рычага и отслеживающего контролируемый профиль.

Основным недостатком этих устройств является то, что конструктивное решение

Ь.

О

ю

крепления щупа ограничивает их технические возможности при контроле шероховатости поверхности глубоких отверстий.

Наиболее близким к предлагаемому является цеховой профилометр с цифровым отсчетом и индуктивным преобразователем. Действие профилометра основано на принципе ощупывания неровностей исследуемой поверхности алмазной иглой и преобразования возникающих при этом механических колебаний щупа в изменение электрического сигнала. Профилометр состоит из датчика с алмазной иглой и привода его передвижения, установленных на стойке, и электронного блока.

Недостатками указанного профиломет- ра являются ограниченная, до 130мм, длина участка контроля шероховатости поверхности отверстий и необходимость осуществления предварительной ручной настройки датчика, заключающейся п том, что вначале вручную следует поднять датчик выше контролируемой поверхности (при помощи винтовой пары), затем опустить до соприкосновения с контролируемой поверхностью, а по окончании контроля вновь вручную отвести датчик.

Согласно ОСТ 26-16-06-86 и действующему на машиностроительном заводе им. Ф.Дзержинского технологическому процессу при изготовлении цилиндров сква- жинных штанговых насосов контроль шероховатости внутренней поверхности цельных цилиндров осуществляют разрушающим методом. Для этого из одного цилиндра от партии, обработанной одной хонголовкой, вырезаются образцы, которые в дальнейшем подвергаются контролю шероховатости внутренней поверхности на профилометре модели 296 завода Калибр.

Цель изобретения - обеспечение неразрушающего контроля шероховатости поверхности глубоких отверстий на любом участке по всей длине и повышение производительности.

Устройство для контроля шероховатости поверхности отверстий содержит измерительную головку, состоящую из корпуса, имеющего форму полого цилиндра, закрытою с торцов крышками, а сверху - кожухом. В корпусе вдоль его горизонтальной оси последовательно размещены датчик с алмазной иглой, привод передвижения датчика, элементы базирования и механизм блокировки.

Элементы базирования и механизм блокировки обеспечивают постоянный контакт датчика с контролируемой поверхностью, что исключает предварительную

настройку датчика. Автоматический отвод датчика от поверхности детали после контроля позволяет предохранить его от повреждений.

Предлагаемая компоновка деталей и

узлов измерительной головки обеспечивает возможность ее ввода в отверстие, шероховатость поверхности которого подлежит контролю на любом участке по

0 всей длине.

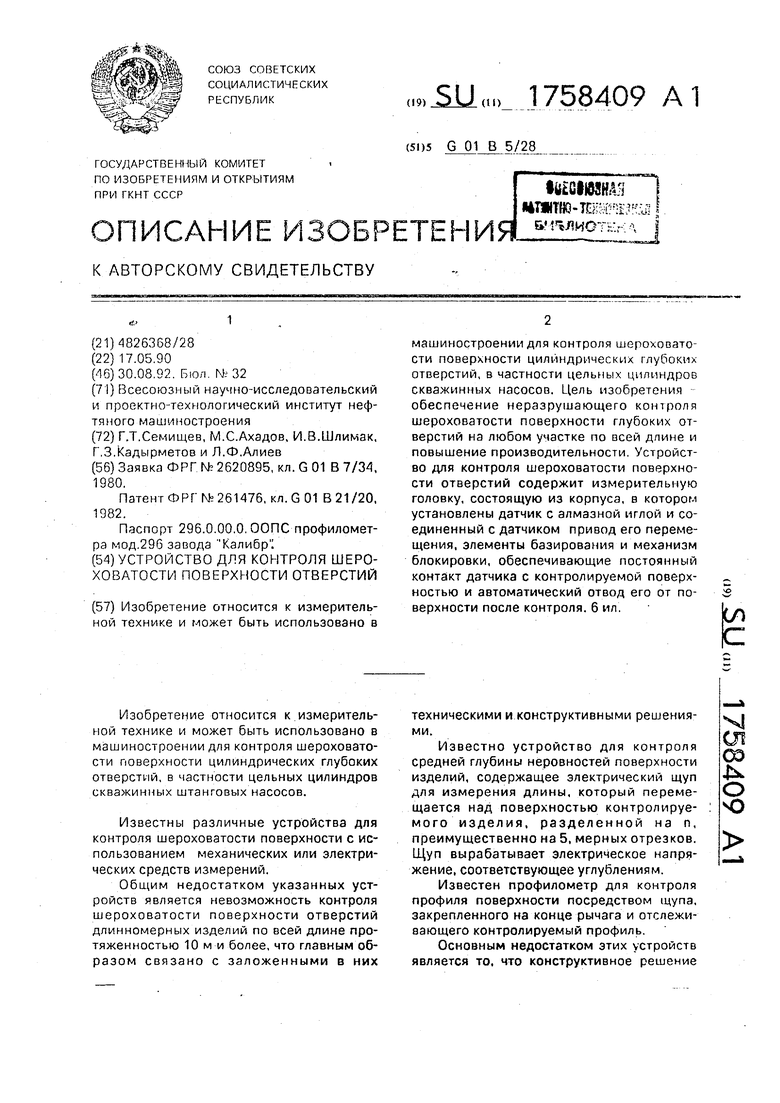

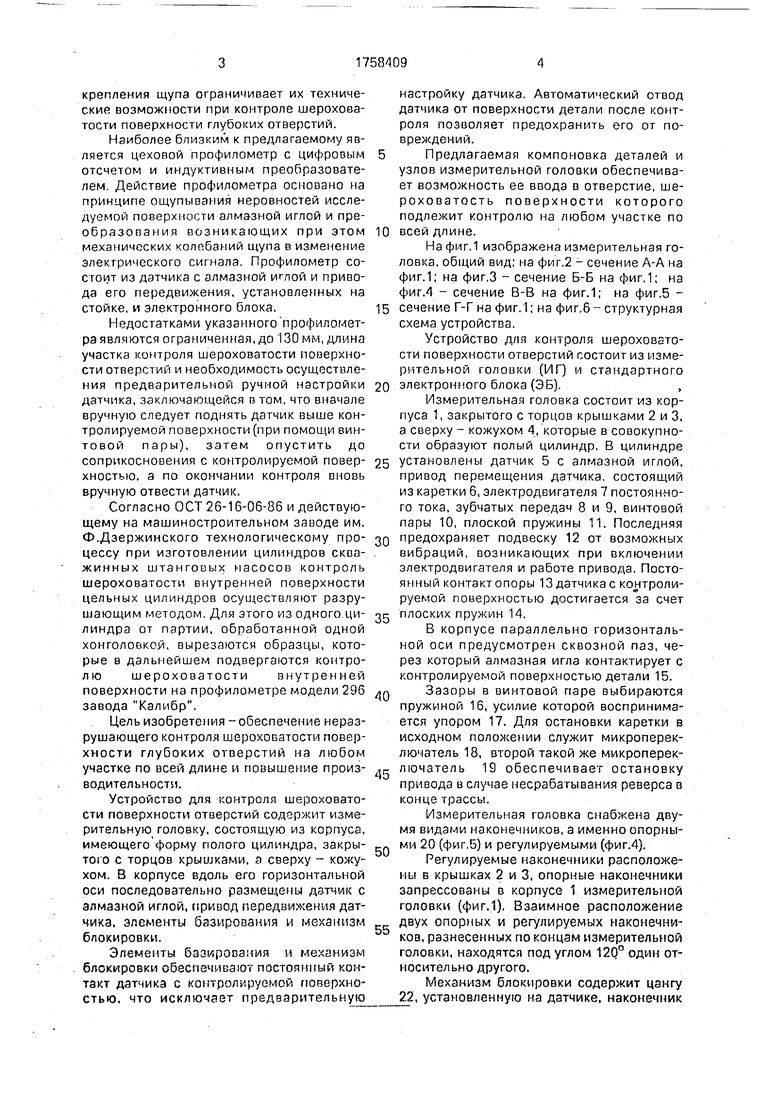

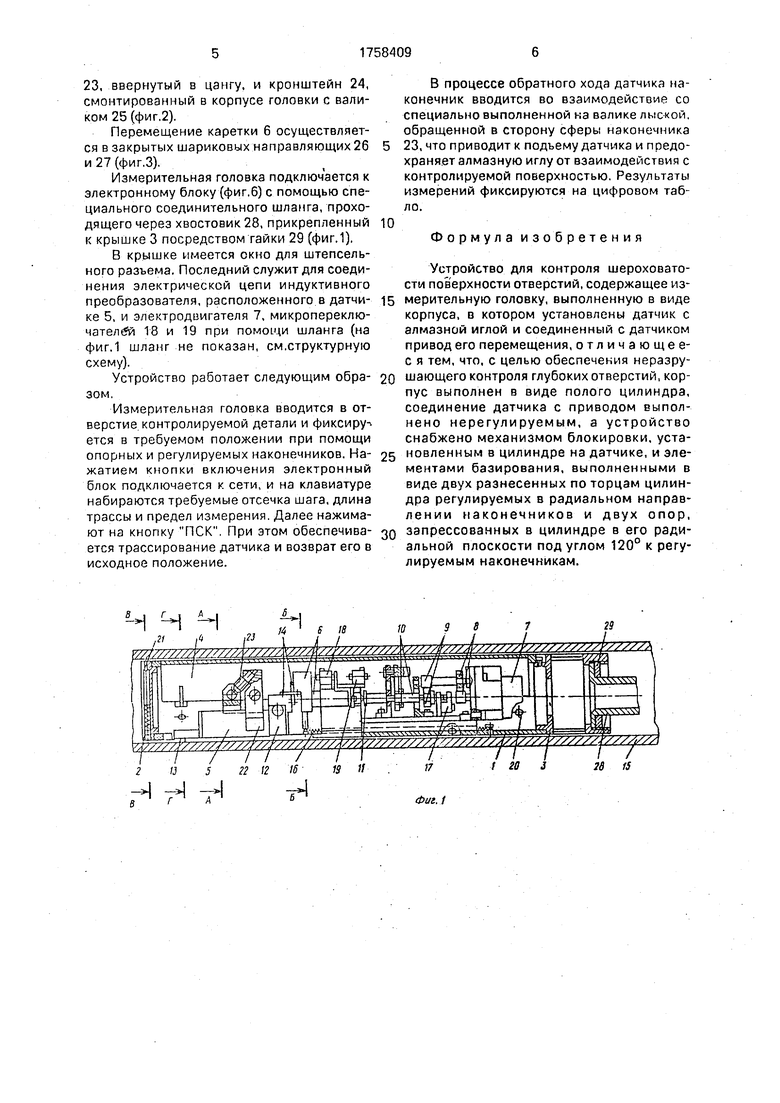

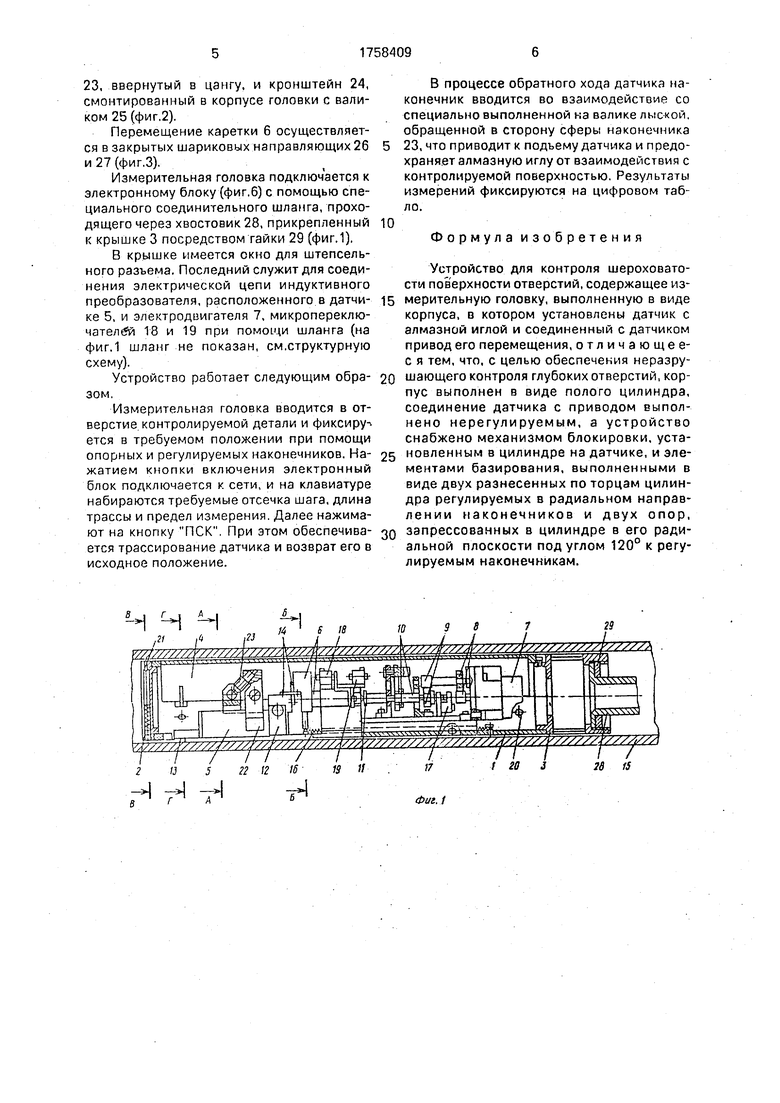

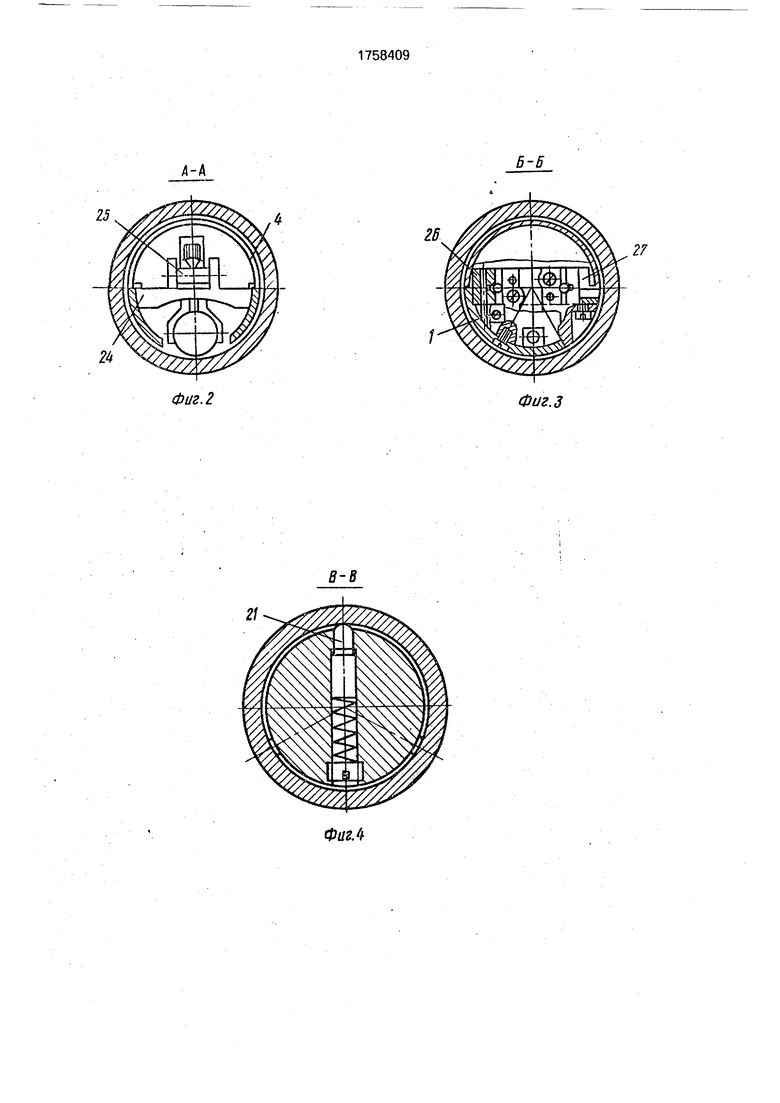

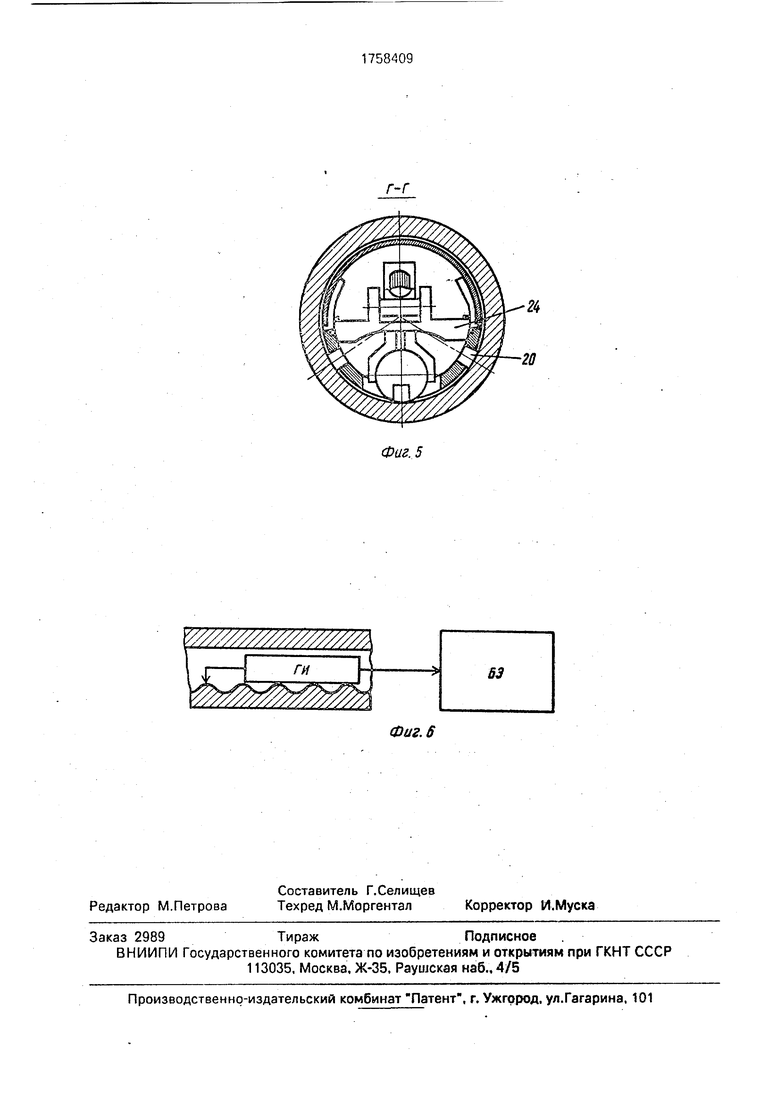

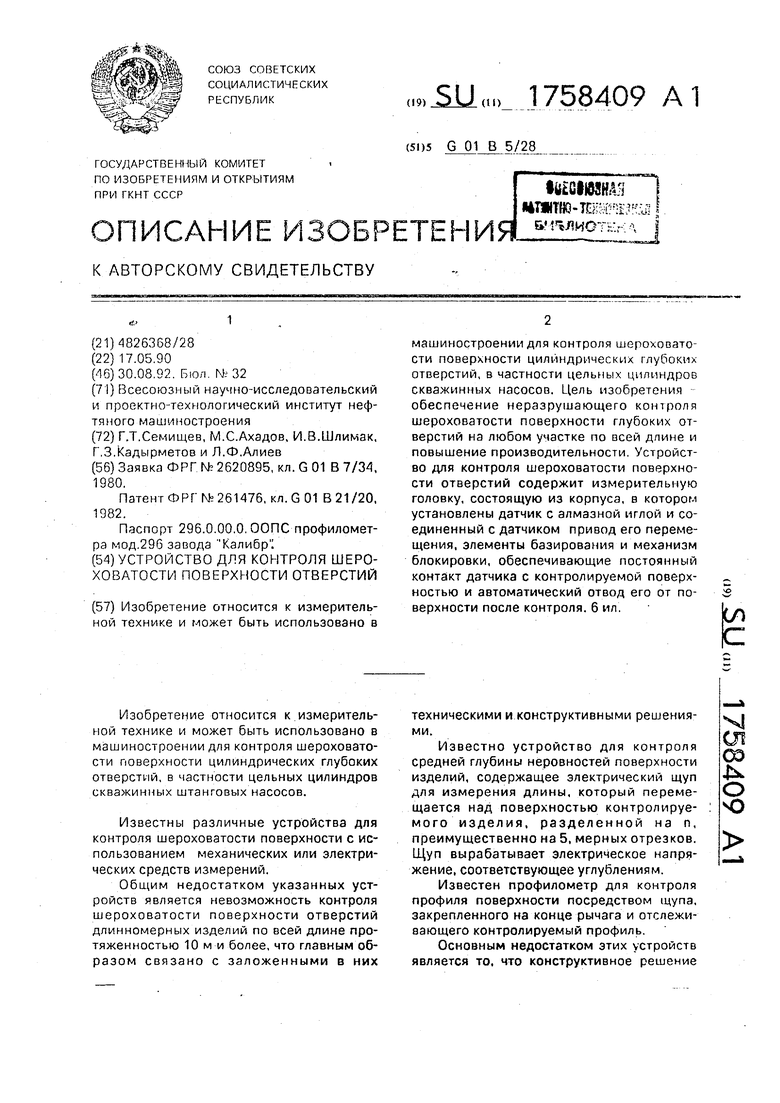

На фиг.1 изображена измерительная головка, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фиг.5 5 сечение Г-Г на фиг.1; на фиг.6- структурная схема устройства.

Устройство для контроля шероховатости поверхности отверстий состоит из измерительной головки (ИГ) и стандартного

0 электронного блока (ЭБ).,

Измерительная головка состоит из корпуса 1, закрытого с торцов крышками 2 и 3, а сверху - кожухом 4, которые в совокупности образуют полый цилиндр, В цилиндре

5 установлены датчик 5 с алмазной иглой, привод перемещения датчика, состоящий из каретки 6, электродвигателя 7 постоянного тока, зубчатых передач 8 и 9, винтовой пары 10, плоской пружины 11. Последняя

Q предохраняет подвеску 12 от возможных вибраций, возникающих при включении электродвигателя и работе привода. Постоянный контакт опоры 13 датчика с контролируемой поверхностью достигается за счет

5 плоских пружин 14.

В корпусе параллельно горизонтальной оси предусмотрен сквозной паз, через который алмазная игла контактирует с контролируемой поверхностью детали 15.

д Зазоры в винтовой паре выбираются пружиной 16,усилие которой воспринимается упором 17. Для остановки каретки в исходном положении служит микропереключатель 18, второй такой же микроперекг лючатель 19 обеспечивает остановку привода в случае несрабатывания реверса в конце трассы.

Измерительная головка снабжена двумя видами наконечников, а именно опорны ми 20 (фиг.5) и регулируемыми (фиг.4).

Регулируемые наконечники расположены в крышках 2 и 3, опорные наконечники запрессованы в корпусе 1 измерительной головки (фиг.1). Взаимное расположение двух опорных и регулируемых наконечни5

ков, разнесенных по концам измерительной головки, находятся под углом 120° один относительно другого.

Механизм блокировки содержит цангу 22, установленную на датчике, наконечник

23, ввернутый в цангу, и кронштейн 24, смонтированный в корпусе головки с валиком 25 (фиг,2).

Перемещение каретки 6 осуществляется в закрытых шариковых направляющих 26 и 27 (фиг.З).

Измерительная головка подключается к электронному блоку (фиг.6) с помощью специального соединительного шланга, проходящего через хвостовик 28, прикрепленный к крышке 3 посредством гайки 29 (фиг.1).

В крышке имеется окно для штепсельного разъема. Последний служит для соединения электрической цепи индуктивного преобразователя, расположенного в датчи- ке 5, и электродвигателя 7, микропереключателе 18 и 19 при помощи шланга (на фиг.1 шланг не показан, см.структурную схему).

Устройство работает следующим обра- зом,

Измерительная головка вводится в отверстие контролируемой детали и фиксиру- ется в требуемом положении при помощи опорных и регулируемых наконечников. На- жатием кнопки включения электронный блок подключается к сети, и на клавиатуре набираются требуемые отсечка шага, длина трассы и предел измерения. Далее нажимают на кнопку ПСК. При этом обеспечива- ется трассирование датчика и возврат его в исходное положение.

В процессе обратного хода датчика наконечник вводится во взаимодействие со специально выполненной на валике лыской. обращенной в сторону сферы наконечника 23, что приводит к подъему датчика и поедо- храняет алмазную иглу от взаимодействия с контролируемой поверхностью. Результаты измерений фиксируются на цифровом табло.

Формула изобретения

Устройство для контроля шероховатости поверхности отверстий, содержащее измерительную головку, выполненную в виде корпуса, в котором установлены датчик с алмазной иглой и соединенный с датчиком привод его перемещения, отличающее- с я тем, что, с целью обеспечения неразрушающего контроля глубоких отверстий,корпус выполнен в виде полого цилиндра, соединение датчика с приводом выполнено нерегулируемым, а устройство снабжено механизмом блокировки, установленным в цилиндре на датчике, и элементами базирования, выполненными в виде двух разнесенных по торцам цилиндра регулируемых в радиальном направлении наконечников и двух опор, запрессованных в цилиндре в его радиальной плоскости под углом 120° к регулируемым наконечникам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилометр для контроля качества плоских поверхностей | 1985 |

|

SU1303807A1 |

| Универсальный профилометр | 1991 |

|

SU1825961A1 |

| СПОСОБ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2541730C2 |

| Способ контроля шероховатости поверхности мягких материалов | 1989 |

|

SU1663411A2 |

| Профилометр | 1989 |

|

SU1755039A1 |

| ВЫНОСНОЙ ЩУП ГАЛОИДНОГО ТЕЧЁИСКАТЕЛЯ | 1971 |

|

SU314091A1 |

| Устройство для контроля качества запасных частей | 2022 |

|

RU2788219C1 |

| Устройство для измерения толщиныдиэлЕКТРичЕСКиХ пОКРыТий | 1977 |

|

SU821909A1 |

| Стенд для поверки приборов активного контроля | 1978 |

|

SU743852A1 |

| Профилометр для контроля шероховатости поверхности деталей | 1984 |

|

SU1200116A1 |

Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля шероховатости поверхности цилиндрических глубоких отверстий, в частности цельных цилиндров скважинных насосов. Цель изобретения обеспечение неразрушающего контроля шероховатости поверхности глубоких отверстий на любом участке по всей длине и повышение производительности. Устройство для контроля шероховатости поверхности отверстий содержит измерительную головку, состоящую из корпуса, в котором установлены датчик с алмазной иглой и соединенный с датчиком привод его перемещения, элементы базирования и механизм блокировки, обеспечивающие постоянный контакт датчика с контролируемой поверхностью и автоматический отвод его от поверхности после контроля. 6 ил. со с

29

Фиг. 1

А-К

25

24

Фаг.2

21

Фаг.Ь

5-5

Фиг.З

Фиг. 5

63

Фиг. 6

| ИМИТАТОР СИГНАЛОВ МОСТОВЫХ ТЕНЗОРЕЗИСТОРНЫХ ДАТЧИКОВ | 2016 |

|

RU2620895C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДЖИНО-ПРЯДИЛЬНАЯ МАШИНА | 1920 |

|

SU296A1 |

Авторы

Даты

1992-08-30—Публикация

1990-05-17—Подача