1

Изобретение относится к измерительной технике и касается конструкции устройства для измерения толщины диэлектрических, в частности антифрикционных, покрытий путем из сквозного прокалывания.

Известны приборы для контроля толщины покрытий, основанные на различных принципах действия: электромагнитные, вихретоковые, fb -скопы,

и др. М

Недостатки этих приборов заключаются в том, что они предназначены дтГя косвенных, а не прямых измерений, следовательно необходима их предварительная тарировка, кроме того- показания этих приборов нелинейны/ следовательно, абсолютная ошибка измерения растет с ростом толщины контролируемого покрытия.

Этих недостатков лишены пр иборы, основанные на принципе сквозного прокгшывания контролируемого покрытия с помощью индентора.

Известно устройство для измерени толщины диэлектрических покрытий, которое содержит корпус, смонтированный в нем индентор с механизмом его нагружения и измерительньй преобразователь с измерительным наконечником. За толщину покрытия принимается глубина проникновения индентора под действием развиваемого пружино и вибратором тарированного усилия 2 .

Однако, достигаемая на нем точность недостаточна для контроля толщины антифрикционных покрытий, исчисляемых микронами, поскольку

0 момент касания индентора с основой изделия не фиксируется, следовательно он может как не доходить до основы, так и внедряться в нее, что непосредственно .повлияет на точность.

5 оценки интенсивности изнашивания этих покрытий.

Цель изобретения - повышение точности измерения толщины покрытий.

Цель достигается тем, что устрой0ство для измерения толщины диэлектрических покрытий снабжается датчиком достижения Индентором основы изделия.

При этом индентор выполнен в виде

5 заостренного по периферии диска с притупленной на одном из участков кромкой.

Предлагаемое устройство создано на базе стандартного профилографа0 профилометра, в частности модели

201, и предполагает использование основных его узлов.

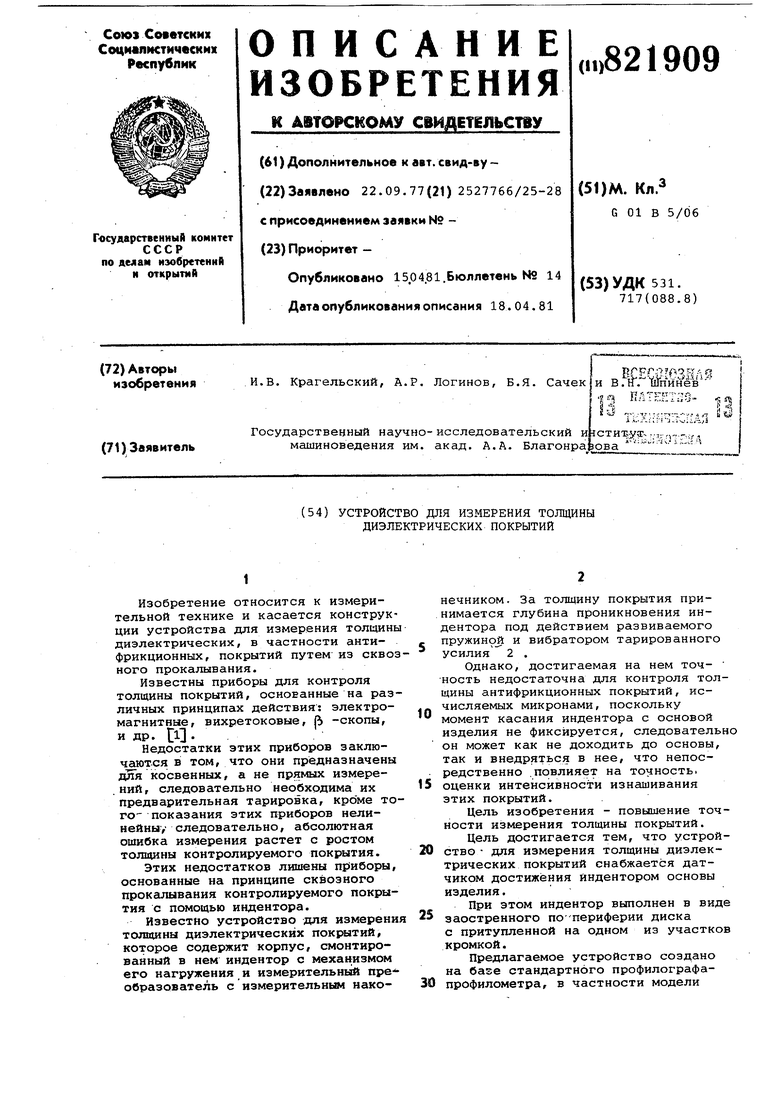

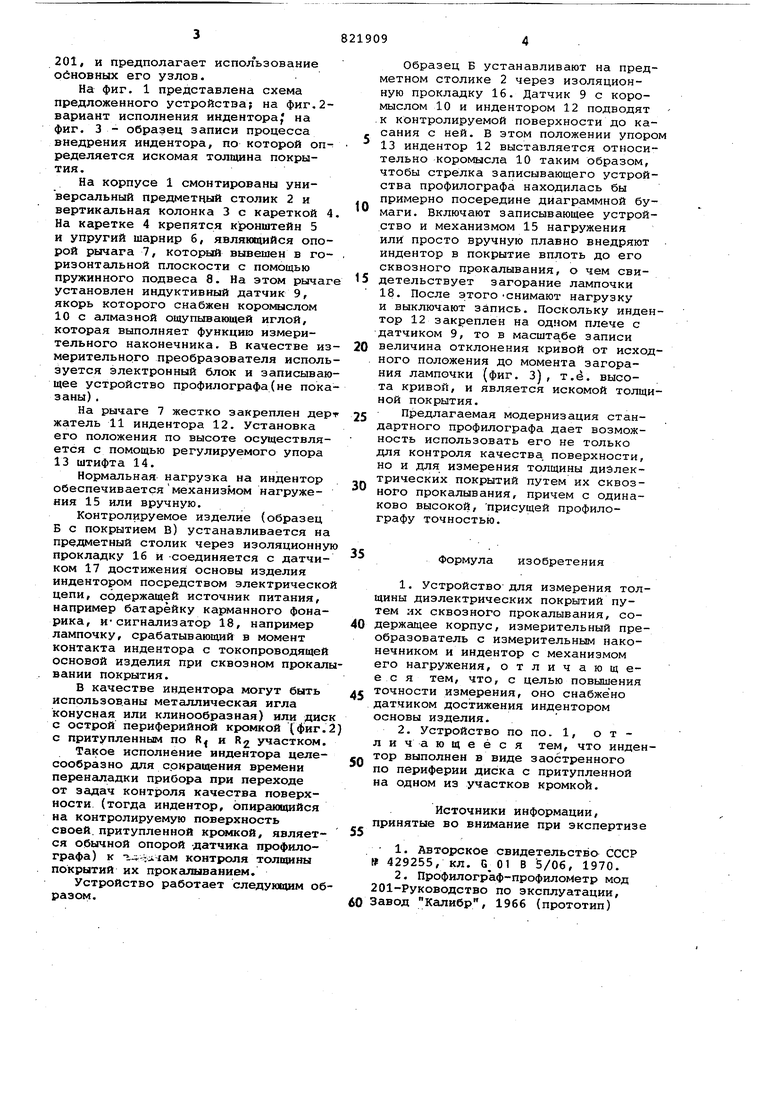

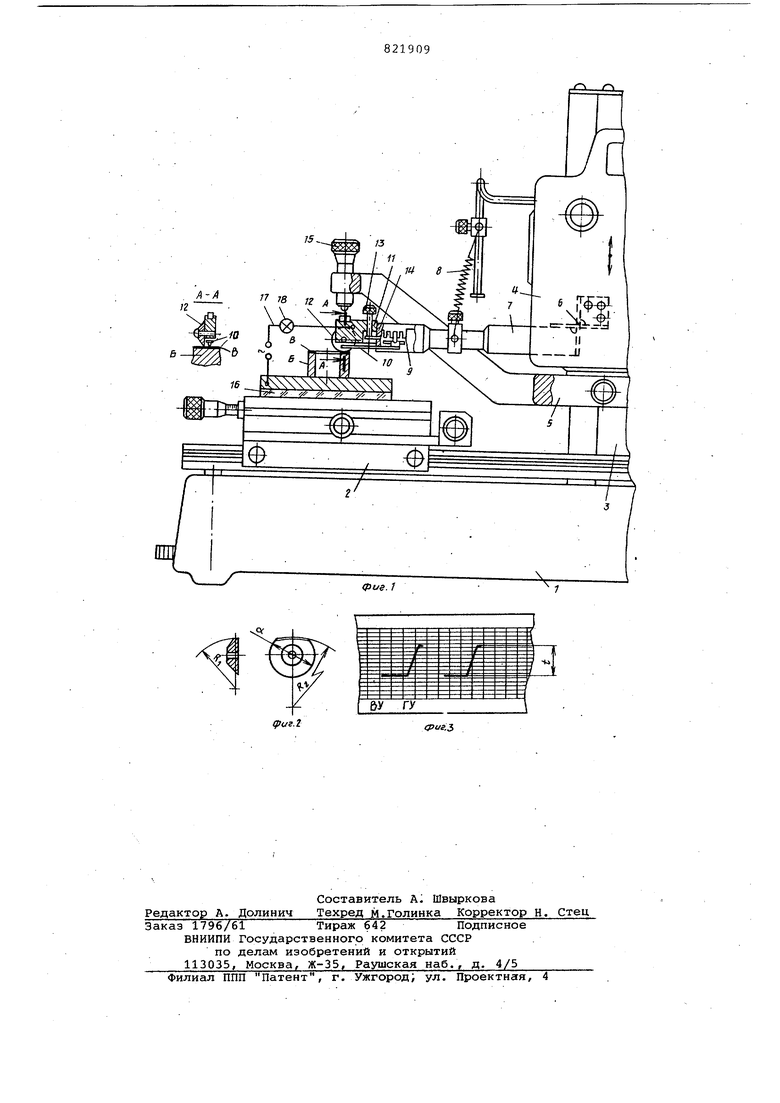

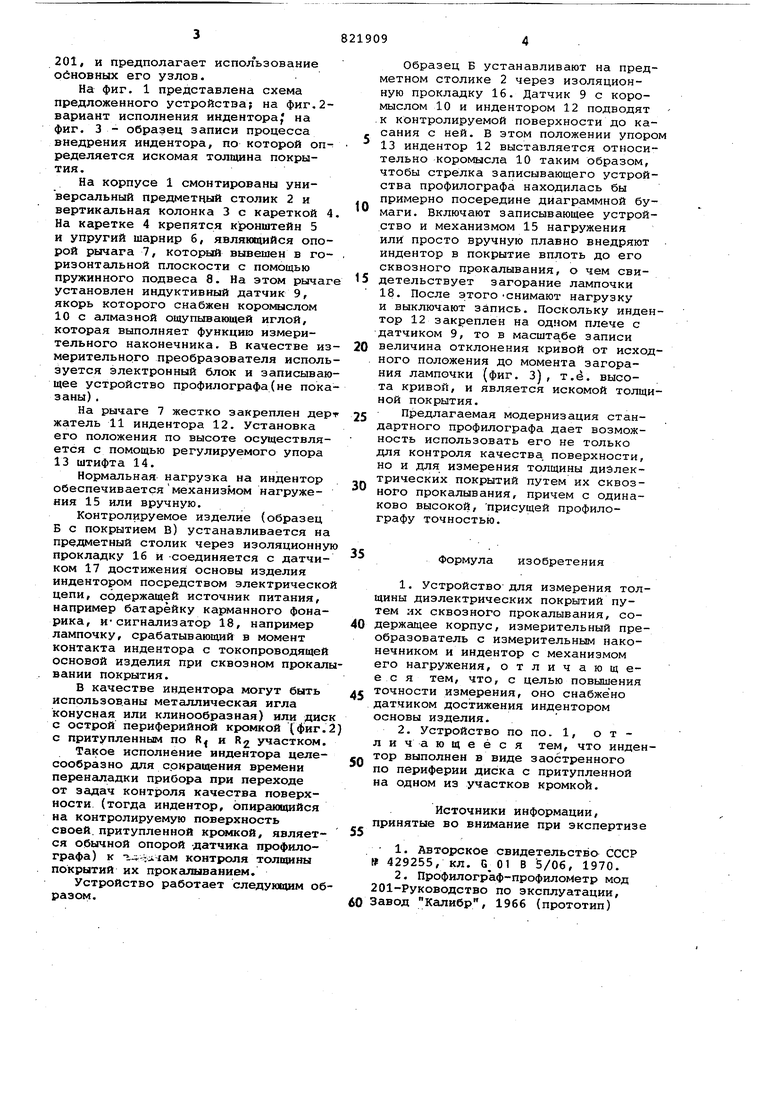

На фиг. 1 представлена схема предложенного устройства; на фиг.2вариант исполнения индентора/ на фиг. 3 - образец записи процесса внедрения индентора, по которой определяется искомая толщина покрытия.

На корпусе 1 смонтированы универсальный предметный столик 2 и вертикальная колонка 3 с кареткой 4. На каретке 4 крепятся кронштейн 5 и упругий шарнир б, являющийся опорой рычага 7, который вывешен в горизонтальной плоскости с помощью пружинного подвеса 8. На этом рычаге установлен индуктивный датчик 9, якорь которого снабжен коромыслом 10 с алмазной ощупывающей иглой, которая выполняет функцию измерительного наконечника. В качестве измерительного преобразователя используется электронный блок и записывающее устройство профилографа(не показаны) .

На рычаге 7 жестко закреплен дерт жатель 11 индентора 12. Установка его положения по высоте осуществляется с помощью регулируемого упора 13 штифта 14.

Нормальная нагрузка на индентор обеспечиваетсямеханизмом нагружения 15 или вручную.

Контролируемое изделие (образец Б с покрытием в) устанавливается на предметный столик через изоляционную прокладку 16 и соединяется с датчиком 17 достижения основы изделия индентором посредством электрической цепи, содержащей источник питания, например батарейку карманного фонарика, и-сигнализатор 18, например лампочку, срабатывающий в момент контакта индентора с токопроводящей основой изделия при сквозном прокалывании покрытия.

В качестве индентора могут быть использованы металлическая игла конусная или клинообразная) или диск с острой периферийной кромкой (фиг.2 с притупленным по R и Rg участком.

Такое исполнение индентора целесообразно для сокращения времени переналадки прибора при переходе от задач контроля качества поверхности (тогда индентор, опирающийся на контролируемую поверхность своей, притупленной кромкой, является обычной опорой -датчика профилографа) к b -ii-iaM контроля толщины покрытий их прокалыванием.

Устройство работает следующим образом.

Образец Б устанавливают на предметном столике 2 через изоляционную прокладку 16. Датчик 9 с коромыслом 10 и индентором 12 подводят .к контролируемой поверхности до касания с ней. В этом положении упоро 13 индентор 12 выставляется относительно коромысла 10 таким образом, чтобы стрелка записывающего устройства профилографа находилась бы примерно посередине диаграммной бумаги. Включают записывающее устройство и механизмом 15 нагружения или просто вручную плавно внедряют индентор в покрытие вплоть до его сквозного прокалывания, о чем свидетельствует загорание лампочки 18. После этого-снимают нагрузку и выключают запись. Поскольку индентор 12 закреплен на одном плече с датчиком 9, то в масшта бе записи величина отклонения кривой от исходного положения до момента загорания лампочки (фиг. 3), т.е. высота кривой, и является искомой толщиной покрытия.

Предлагаемая модернизация стандартного профилографа дает возможность использовать его не только для контроля качества, поверхности, но и для измерения толщины диэлектрических покрытий путем их сквозного прокалывания, причем с одинаково высокой, присущей профилографу точностью.

Формула изобретения

1.Устройство для измерения толщины диэлектрических покрытий путем их сквозного прокалывания, содержащее корпус, измерительный преобразователь с измерительным наконечником и индентор с механизмом его нагружения, отличающееся тем, что, с целью повышения точности измерения, оно снабжено датчиком достижения индентором основы изделия.

2.Устройство по по. 1, отличающееся тем, что индентор выполнен в виде заостренного

по периферии диска с притупленной на одном из участков кромкой.

Источники информации, принятые во внимание при экспертизе

- 1. Авторское свидетельство СССР 429255, кл. В 5/06, 1970.

2. Профилограф-профилометр мод 201-Руководство по эксплуатации, 60 Завод Калибр, 1966 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения толщины покрытий | 1984 |

|

SU1293462A1 |

| Устройство для измерения параметров рельефа поверхности и механических свойств материалов | 2019 |

|

RU2731039C1 |

| Динамический наноиндентор | 2023 |

|

RU2811668C1 |

| Устройство для измерения толщины диэлектрических покрытий | 1985 |

|

SU1252669A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МОДИФИЦИРОВАННОГО ПОВЕРХНОСТНОГО СЛОЯ МАТЕРИАЛА ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2646442C1 |

| СПОСОБ СБОРА И ОБРАБОТКИ ИНФОРМАЦИИ О ПОВЕРХНОСТИ ОБРАЗЦА | 2012 |

|

RU2516022C2 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТОЛЩИНЫ НЕМАГНИТНОГО ПОКРЫТИЯ НА ФЕРРОМАГНИТНОЙ ОСНОВЕ | 1972 |

|

SU326440A1 |

| Акустический способ измерения микротвердости | 1988 |

|

SU1744586A2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЛЬЕФА ПОВЕРХНОСТИ И МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2510009C1 |

| Устройство для измерения толщины компенсатора при сборке подшипниковых узлов | 1982 |

|

SU1113656A1 |

&У ГУ

Фиг.З

Авторы

Даты

1981-04-15—Публикация

1977-09-22—Подача