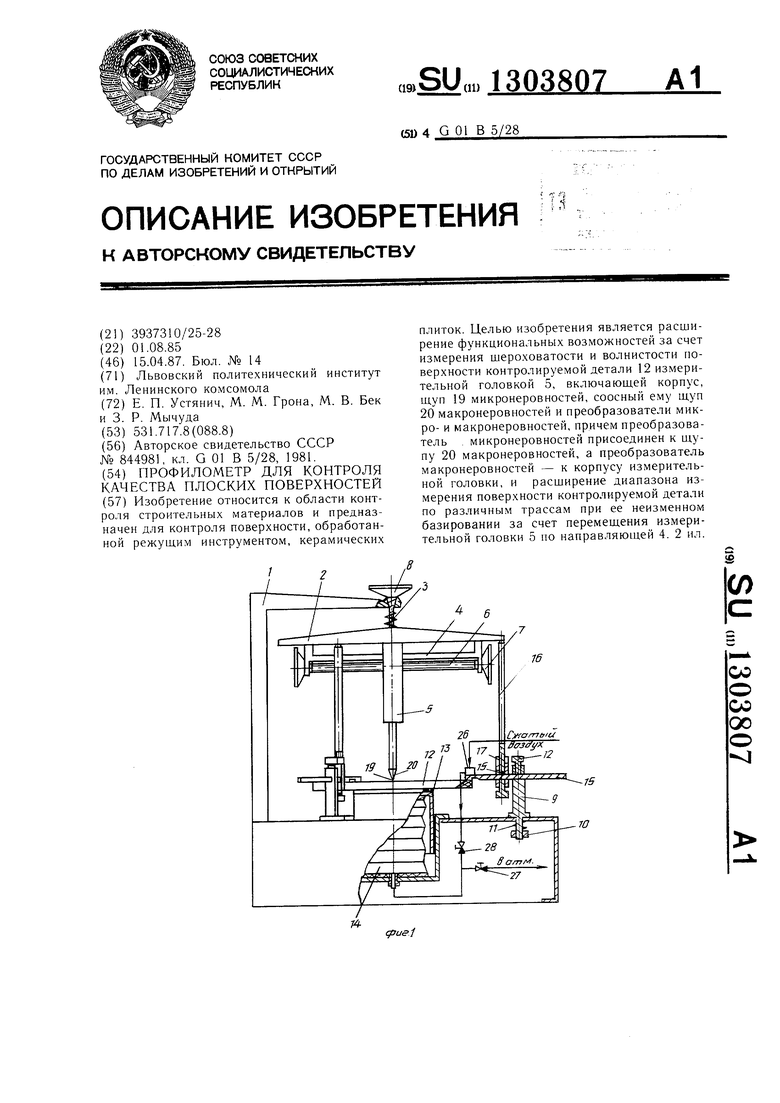

Изобретение относится к техническим измерениям и предназначено для контроля поверхности керамических нлиток.

Целью изобретения является расширение функциональных возможностей за счет измерения шероховатости и волнистости поверхности неровностей керамической плитки и расширение диапазона измерения поверхности контролируемого изделия по различным трассам при неизменном базировании изделия.

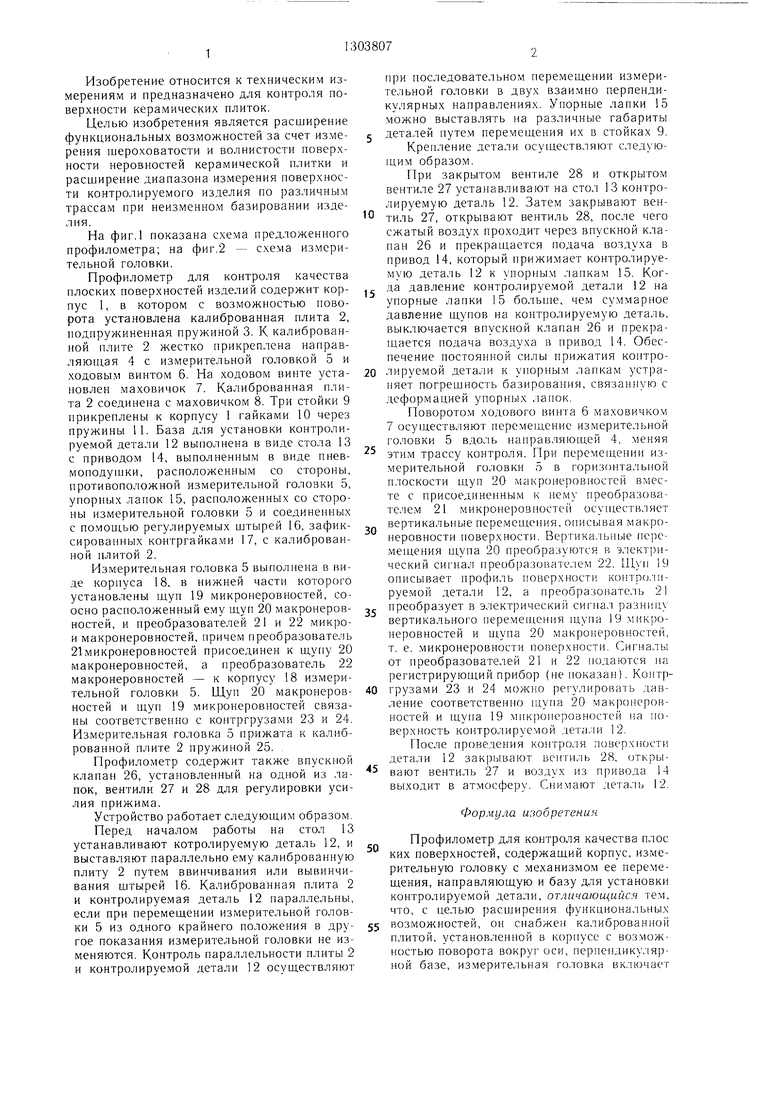

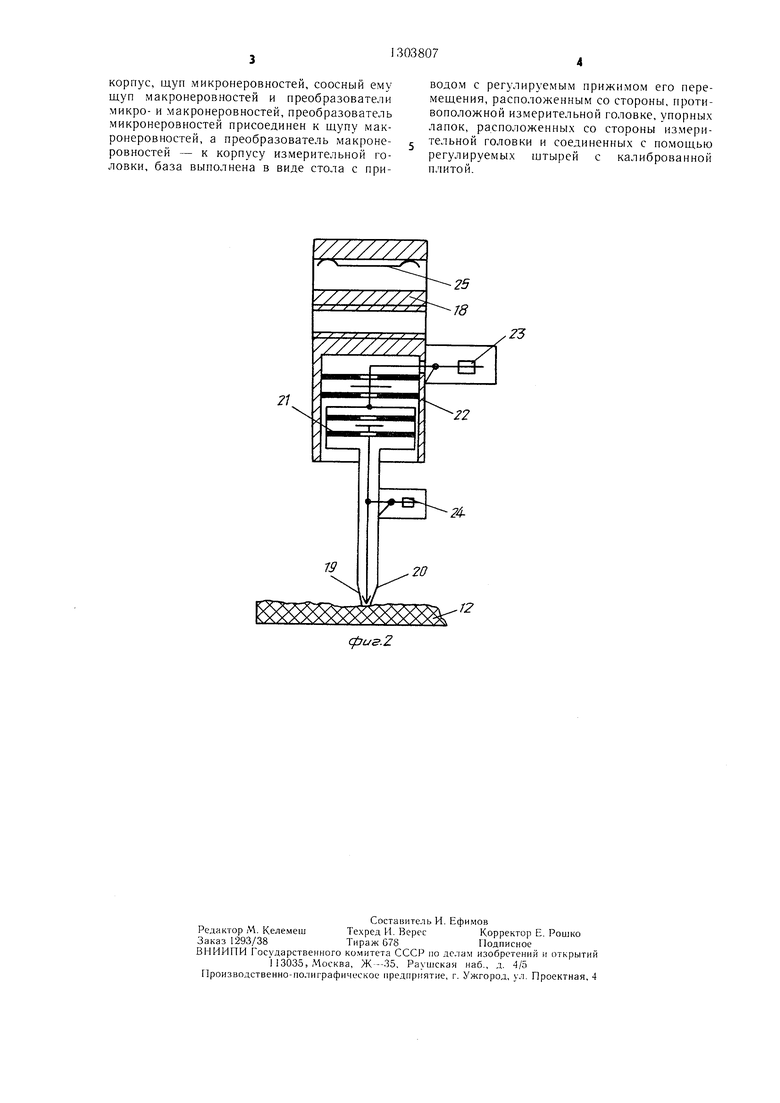

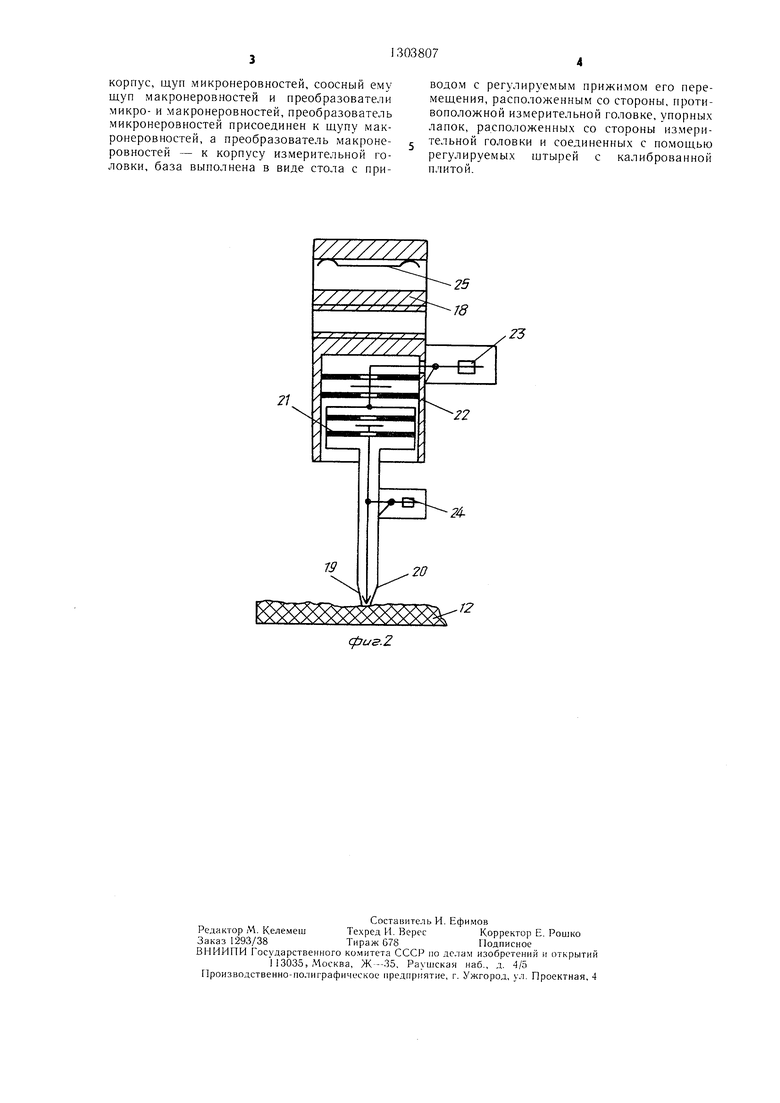

На фиг.1 показана схема предложенного профилометра; на фиг.2 - схема измерительной головки.

Профилометр для контроля качества плоских поверхностей изделий содержит корпус 1, в котором с возможностью поворота установлена калиброванная плита 2, подпружиненная пружиной 3. К калиброванной плите 2 жестко прикреплена направляющая 4 с измерительной головкой 5 и ходовым винтом 6. На ходовом винте установлен маховичок 7. Калиброванная плита 2 соединена с маховичком 8. Три стойки 9 прикреплены к корпусу 1 гайками 10 через пружины 11. База для установки контролируемой детали 12 выполнена в виде стола 13 с приводом 14, выполненным в виде пнев- моподушки, расположенным со стороны, противоположной измерительной головки 5, упорных лапок 15, расположенных со стороны измерительной головки 5 и соединенных с помощью регулируемых штырей 16, зафиксированных контргайка.ми 17, с калиброванной плитой 2.

Измерительная головка 5 выполнена в виде корпуса 18, в нижней части которого установлены щуп 19 микронеровностей, со- осно расположенный ему щуп 20 макронеровностей, и преобразователей 21 н 22 микро- и макронеровностей, причем преобразователь 21 микронеровностей присоединен к щупу 20 макронеровностей, а преобразователь 22 макронеровностей - к корпусу 18 измерительной головки 5. Щуп 20 макронеровностей и п;уп 19 микронеровностей связаны соответственно с контргрузами 23 и 24. Измерительная головка 5 прижата к калиброванной плите 2 пружиной 25. ,

Профилометр содержит также впускной клапан 26, установленный на одной из лапок, вентили 27 и 28 для регулировки усилия прижима.

Устройство работает следующим образом.

Перед началом работы на стол 13 устанавливают котролируемую деталь 12, и выставляют параллельно ему калиброванную плиту 2 путем ввинчивания или вывинчивания штырей 16. Калиброванная плита 2 и контролируемая деталь 12 параллельны, если при перемещении измерительной головки 5 из одного крайнего положения в другое показания измерительной головки не изменяются. Контроль параллельности плиты 2 и контролируемой детали 12 осуществляют

при последовательном перемещении измерительной головки в двух взаимно перпендикулярных направлениях. Упорные лапки 15 можно выставлять на различные габариты деталей путем перемещения их в стойках 9. Крепление детали осуществляют следующим образом.

При закрытом вентиле 28 и открытом вентиле 27 уста 1авливают на стол 13 контролируемую деталь 12. Затем закрывают вен0 тиль 27, открывают вентиль 28, после чего сжатый воздух проходит через впускной клапан 26 и прекращается подача воздуха в привод 14, который прижимает контролируемую деталь 12 к упорным лапкам 15. Ког да давление контролируемой детали 12 на упорные лапки 15 больнш, чем суммарное давление щупов на контролируемую деталь, выключается впускной клапан 26 и прекращается подача воздуха в привод 14. Обеспечение постоянной силы прижатия коптро0 лируемой детали к упорным лапкам устраняет погрещность базирования, связанную с деформацией упорных лапок.

Поворотом ходового винта 6 маховичком 7 осуществляют перемещение измерительной головки 5 вдоль направляю1цей 4, меняя

этим трассу контроля. При переме1цении измерительной головки 5 в горизонтальной п;1оскости щуп 20 макронеровностей вместе с присоединенным к нему преобразователем 21 микронеровносте осу1цествляст вертикальные перемещения, описывая макронеровности поверхности. Вертика.льиые перемещения щупа 20 преобразуются в электрический сигнал преобразовате.лем 22. Щуп 19 описывает профиль поверхности Koirrpcj.тируемой детали 12, а преобразователь 21

преобразует в электрический сигнал разниц} вертикального перемепгения щупа 19 микронеровностей и niyria 20 макроиеровностей, т. е. .микронеровности поверхности. Сигналы от преобразователей 21 и 22 подаются на регистрирующий прибор (не показан). Контргрузами 23 и 24 можно регулировать давление соответственно щупа 20 макронеровностей и щупа 19 .микроперовностей isa поверхность контролируемой дета.iи 12.

После проведения коьггро.тя поверхности детали 12 закрывают вентиль 28, откры вают вентиль 27 и воздух из привода 14 выходит в атмосферу. Снимают деталь 12.

Формула изобретения

0

Профилометр для контроля качества плос ких поверхностей, содержащий корпус, измерительную головку с механизмом ее перемещения, направляющую и базу для установки контролируемой детали, отличающийся тем, что, с целью расширения функциональных возможностей, он снабжен калиброванной п. штой, установленной в корпусе с возможностью поворота вокруг оси, перпендику.тяр- ной базе, измерительная головка включает

корпус, щуп микронеровностеи, соосныи ему щуп макронеровностей и преобразователи микро- и макронеровностей, преобразователь микронеровностей присоединен к щупу макронеровностей, а преобразователь макронеровностей - к корпусу измерительной головки, база выполнена в виде стола с при ////////.

21

19

водом с регулируемым прижимом его перемещения, расположенным со стороны, противоположной измерительной головке, упорных лапок, расположенных со стороны измерительной головки и соединенных с помощью регулируемых щтырей с калиброванной плитой.

25

-18

Т

-22

/

24.20

PL/S.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля шероховатости поверхности отверстий | 1990 |

|

SU1758409A1 |

| Профилограф | 1979 |

|

SU844981A1 |

| Устройство для обнаружения абразивных включений на поверхности деталей | 1983 |

|

SU1151815A1 |

| Профилометр для контроля шероховатости поверхности деталей | 1984 |

|

SU1200116A1 |

| Устройство для контроля качества запасных частей | 2022 |

|

RU2788219C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ РАСКРОЯ ДЕТАЛЕЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2371675C2 |

| Способ дискретного контроля линейного размера изделия | 1988 |

|

SU1573344A1 |

| Способ определения скорости роста усталостной трещины | 1990 |

|

SU1837206A1 |

| Способ определения неровностей профиля поверхности | 1981 |

|

SU968621A1 |

| Устройство для контроля размеров | 1991 |

|

SU1816959A1 |

Изобретение относится к области контроля строительных материалов и предназначен для контроля поверхности, обработанной режуишм инструментом, керамических плиток. Целью изобретения является расширение функциональных возможностей за счет измерения шероховатости и волнистости поверхности контролируемой детали 12 измерительной головкой 5, включающей корпус, ш.уп 19 микронеровностей, соосный ему ш,уп 20 макронеровностей и преобразователи микро- и макронеровностей, причем преобразователь микронеровностей присоединен к ш.у- пу 20 макронеровностей, а преобразователь макронеровностей - к корпусу измерительной головки, и расширение диапазона измерения поверхности контролируемой детали по различным трассам при ее неизменном базировании за счет перемеш.ения измерительной головки 5 по направляющей 4. 2 ил. (Л 16 оо о со оо о 75 epusi

| Профилограф | 1979 |

|

SU844981A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-15—Публикация

1985-08-01—Подача