Изобретение относится к рельсовым транспортным средствам и может быть использовано в железнодорожном подвижном составе.

Цель изобретения - снижение расхода смазки.

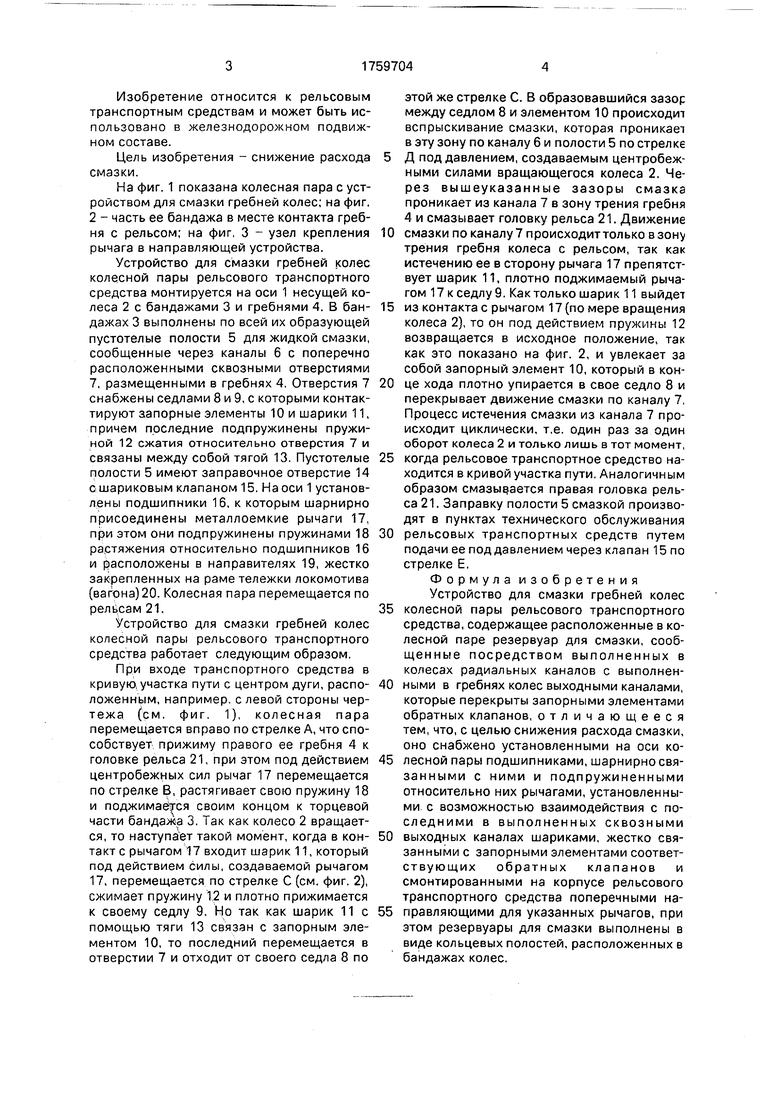

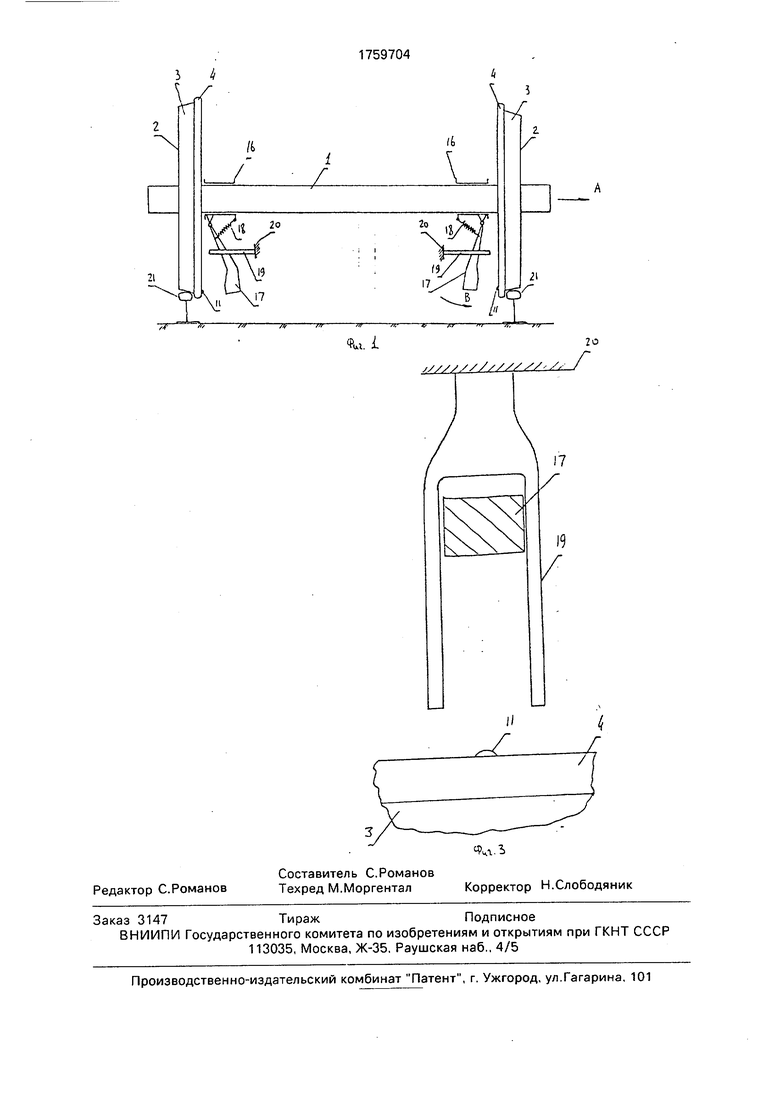

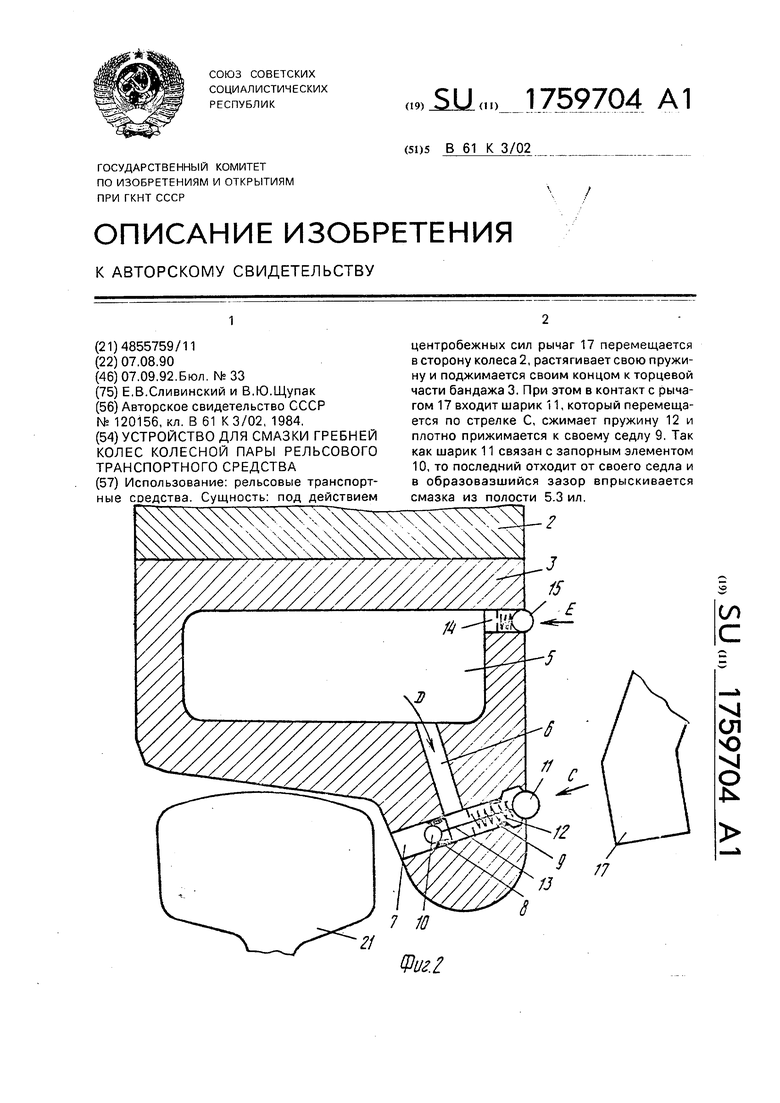

На фиг. 1 показана колесная пара с устройством для смазки гребней колес; на фиг, 2 - часть ее бандажа в месте контакта гребня с рельсом; на фиг. 3 - узел крепления рычага в направляющей устройства.

Устройство для смазки гребней колес колесной пары рельсового транспортного средства монтируется на оси 1 несущей колеса 2 с бандажами 3 и гребнями 4. В бандажах 3 выполнены по всей их образующей пустотелые полости 5 для жидкой смазки, сообщенные через каналы 6 с поперечно расположенными сквозными отверстиями 7, размещенными в гребнях 4. Отверстия 7 снабжены седлами 8 и 9, с которыми контактируют запорные элементы 10 и шарики 11, причем последние подпружинены пружиной 12 сжатия относительно отверстия 7 и связаны между собой тягой 13. Пустотелые полости 5 имеют заправочное отверстие 14 с шариковым клапаном 15. На оси 1 установ- лены подшипники 16, к которым шарнирно присоединены металлоемкие рычаги 17, при этом они подпружинены пружинами 18 растяжения относительно подшипников 16 и расположены в направителях 19, жестко закрепленных на раме тележки локомотива (вагона) 20. Колесная пара перемещается по рельсам 21.

Устройство для смазки гребней колес колесной пары рельсового транспортного средства работает следующим образом.

При входе транспортного средства в кривую, участка пути с центром дуги, расположенным, например, елевой стороны чертежа (см. фиг, 1), колесная пара перемещается вправо по стрелке А, что способствует прижиму правого ее гребня 4 к головке рельса 21, при этом под действием центробежных сил рычаг 17 перемещается по стрелке В, растягивает свою пружину 18 и поджимается своим концом к торцевой части бандажа 3. Так как колесо 2 вращается, то наступает такой момент, когда в контакт с рычагом 17 входит шарик 11, который под действием силы, создаваемой рычагом 17, перемещается по стрелке С (см. фиг. 2), сжимает пружину 12 и плотно прижимается к своему седлу 9. Но так как шарик 11с помощью тяги 13 связан с запорным элементом 10, то последний перемещается в отверстии 7 и отходит от своего седла 8 по

этой же стрелке С. В образовавшийся зазор между седлом 8 и элементом 10 происходит вспрыскивание смазки, которая проникает в эту зону по каналу 6 и полости 5 по стрелке

Д под давлением, создаваемым центробежными силами вращающегося колеса 2. Через вышеуказанные зазоры смазка проникает из канала 7 в зону трения гребня 4 и смазывает головку рельса 21. Движение

смазки по каналу происходиттолько взону трения гребня колеса с рельсом, так как истечению ее в сторону рычага 17 препятствует шарик 11, плотно поджимаемый рычагом 17 к седлу 9. Как только шарик 11 выйдет

из контакта с рычагом 17 (по мере вращения колеса 2), то он под действием пружины 12 возвращается в исходное положение, так как это показано на фиг. 2, и увлекает за собой запорный элемент 10, который в конце хода плотно упирается в свое седло 8 и перекрывает движение смазки по каналу 7. Процесс истечения смазки из канала 7 происходит циклически, т.е. один раз за один оборот колеса 2 и только лишь в тот момент,

когда рельсовое транспортное средство находится в кривой участка пути. Аналогичным образом смазывается правая головка рельса 21. Заправку полости 5 смазкой производят в пунктах технического обслуживания

рельсовых транспортных средств путем подачи ее под давлением через клапан 15 по стрелке Е.

Формула изобретения Устройство для смазки гребней колес

колесной пары рельсового транспортного средства, содержащее расположенные в колесной паре резервуар для смазки, сообщенные посредством выполненных в колесах радиальных каналов с выполненными в гребнях колес выходными каналами, которые перекрыты запорными элементами обратных клапанов, отличающееся тем, что, с целью снижения расхода смазки, оно снабжено установленными на оси колесной пары подшипниками, шарнирно свя- занными с ними и подпружиненными относительно них рычагами, установленными с возможностью взаимодействия с последними в выполненных сквозными

выходных каналах шариками, жестко связанными с запорными элементами соответствующих обратных клапанов и смонтированными на корпусе рельсового транспортного средства поперечными направляющими для указанных рычагов, при этом резервуары для смазки выполнены в виде кольцевых полостей, расположенных в бандажах колес.

Фиг. L

«Рчг.Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМАЗКИ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2238206C1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ГРЕБНЕЙ КОЛЕС КОЛЕСНОЙ ПАРЫ РЕЛЬСОВОГО ЭКИПАЖА | 2003 |

|

RU2238207C1 |

| КОЛЕСНАЯ ПАРА РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 2003 |

|

RU2236361C1 |

| Устройство для смазки рельсов | 1990 |

|

SU1824336A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ РЕЛЬСОВ | 2003 |

|

RU2236364C1 |

| КОЛЕСНАЯ ПАРА ЛОКОМОТИВА | 2007 |

|

RU2332307C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО | 2001 |

|

RU2208523C1 |

| ЛОКОМОТИВ | 2003 |

|

RU2244647C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО В.В. БОДРОВА | 2015 |

|

RU2601492C2 |

| СЕКЦИЯ ТЕПЛОВОЗА | 2008 |

|

RU2373090C1 |

Использование: рельсовые транспортные средства. Сущность: под действием центробежных сил рычаг 17 перемещается в сторону колеса 2, растягивает свою пружину и поджимается своим концом к торцевой части бандажа 3. При этом в контакт с рычагом 17 входит шарик 11, который перемещается по стрелке С, сжимает пружину 12 и плотно прижимается к своему седлу 9. Так как шарик 11 связан с запорным элементом 10, то последний отходит от своего седла и в образовавшийся зазор впрыскивается смазка из полости 5.3 ил. (Л С vj сл ю vj g Фм.Ј

| Вибрационный элеватор | 1958 |

|

SU120156A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-07—Подача