Изобретение относится к области рельсовых транспортных средств и может быть использовано в конструкциях локомотивов и железнодорожных вагонов.

Известно устройство для смазки рельсов, описанное в а.с. СССР №1801838. Такое устройство состоит из трубопроводов, связанных с масляным резервуаром, на концах которых закреплены краны, а их рукоятки при помощи тяг шарнирно присоединены к пустотелым стержням. Пустотелые стержни подпружинены относительно коллекторов и снабжены радиальными отверстиями с шариковыми клапанами. На пустотелых стержнях закреплены вилки с пазами, в которых подвижно расположены валы, несущие войлочные ролики. Вилки связаны с тележкой локомотива при помощи пружин и тросов. Анализ такой конструкции устройства и его работы показывает, что она достаточно сложна, имеет большое количество деталей, вращающиеся ролики, подвижные пустотелые стержни, тросы, пружины и т.д. В итоге видно, что описанная конструкция устройства не только сложна и в практике будет иметь низкую надежность, но и имеет низкую эффективность при нанесении смазки на головку рельса.

Известно также устройство для смазки рельсов по а.с. СССР №1824336. Оно состоит из резервуара для смазки, выполненного в виде кольца, присоединенного к внутренней торцевой поверхности колеса колесной пары, в котором подвижно размещен пустотелый стержень, снабженный шариковым клапаном, контактирующим с головкой рельса в тот момент, когда рельсовое транспортное средство входит в кривой участок пути, и рычажного механизма, который с помощью ролика приводит пустотелый стержень в действие. Описанное устройство, так же как и предыдущее, имеет очень сложную конструкцию, а самое главное то, что расположенные внутри колесной пары емкости для смазки могут быть деформированы или вообще разрушены при проходе колесных пар через стрелочные переводы, крестовины или контррельсы. Все это может привести к авариям и даже к крушениям.

Поэтому целью предлагаемого изобретения является упрощение конструкции устройства для смазки рельсов и вместе с этим повышение эффективности его работы.

Поставленная цель достигается тем, что внешняя торцевая часть каждого из колес колесных пар имеет волнообразную поверхность и к ней с зазором примыкает полусферический толкатель, жестко соединенный с подпружиненным поршнем, расположенным подвижно в корпусе, снабженным по крайней мере двумя каналами с шариковыми обратными клапанами, один из которых связан с резервуаром для смазки, закрепленным на раме тележки рельсового транспортного средства, а другой соединен с трубопроводом, подведенным к гребню упомянутого колеса колесной пары.

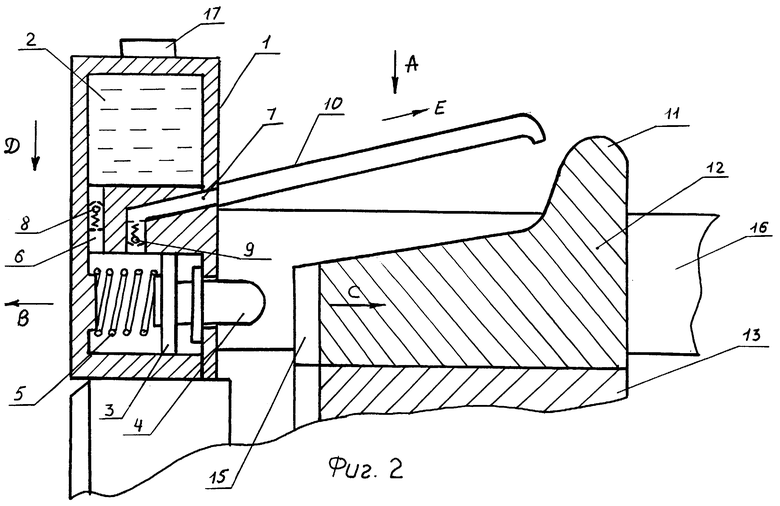

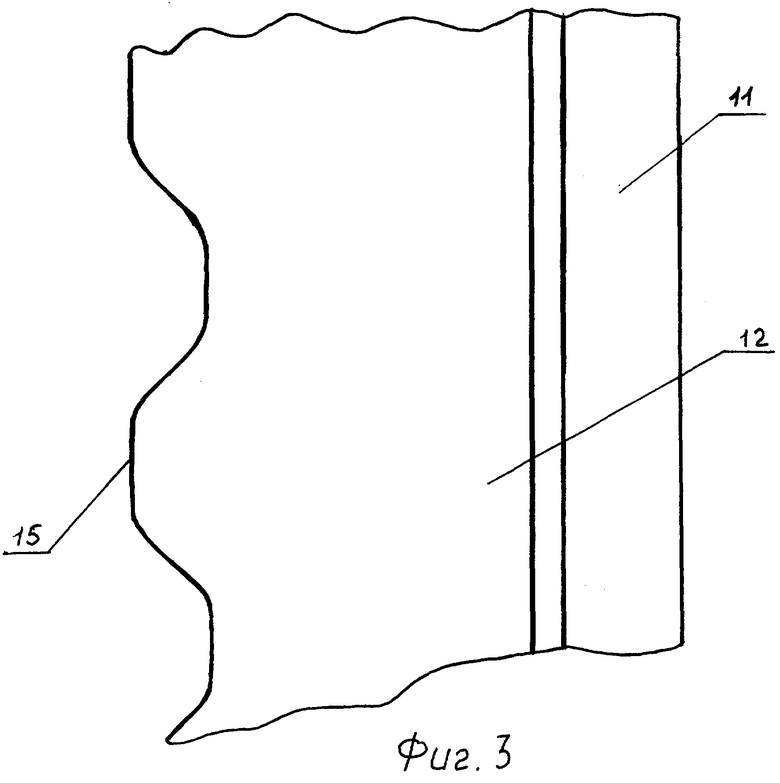

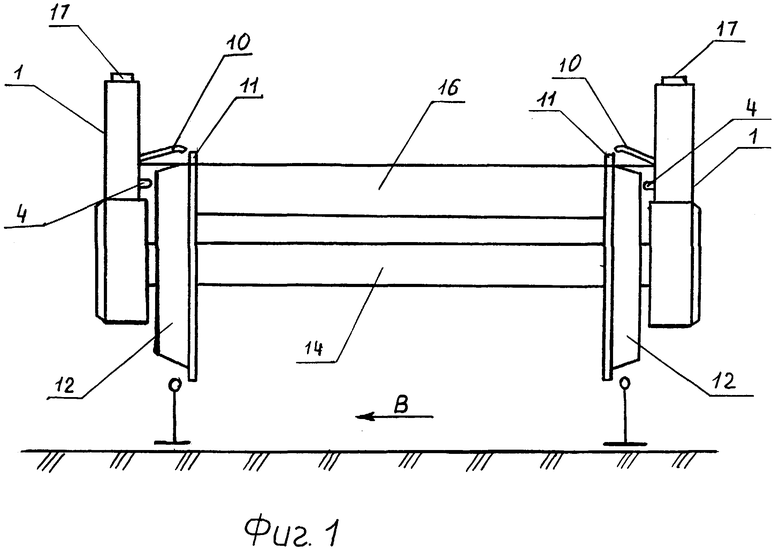

На фиг.1 показан общий вид устройства совместно с колесной парой, на фиг.2 - поперечный разрез устройства совместно с колесом колесной пары и на фиг.3 - часть колеса при виде его по стрелке А.

Устройство для смазки рельсов состоит из корпуса 1, верхняя часть которого заполнена смазкой 2, а в нижней части установлен поршень 3 с толкателем 4 и пружиной 5. В корпусе 1 выполнены каналы 6 и 7, в которых установлены шариковые обратные клапаны 8 и 9. Канал 7 соединен с трубопроводом 10, подведенным к гребню 11 бандажа 12 колеса 13 колесной пары 14. Внешняя торцевая поверхность бандажа 12 имеет волнообразную форму 15. Корпус 1 жестко закреплен на раме тележки и снабжен заправочной пробкой 16.

Работает устройство для смазки рельсов следующим образом. При движении рельсового транспортного средства (на чертеже оно не показано) по прямому участку пути его колеса 13 колесной пары 14, толкатели 4 и трубопроводы 10 находятся в таком состоянии, как это показано на фиг.1 и фиг.2. При входе же его в кривую пути, как это имеет место в широкоизвестных конструкциях (см., например, книгу Конструкция и динамика тепловозов. Изд. 2ое, доп. под. ред. Иванова В.Н. - М.: Транспорт, 1974 г., с.167-171, рис.115) колесная пара 14 смещается под действием внешних сил, например, влево по стрелке В (см. фиг.1 и фиг.2) относительно тележки. Такое ее движение способствует взаимодействию толкателя 4 с волнообразной формой 15 бандажа 12 колеса 13, а так как волнообразная форма 15 имеет выступы и впадины (см. фиг.3), то толкатель 4 будет получать возвратно-поступательное движение по стрелке В и С, то сжимая, то распуская пружину 5. Так как толкатель 4 жестко соединен с поршнем 3, то и последний будет совершать подобные перемещения, при этом при перемещении поршня 3 по стрелке С, в связи с создаваемым разрежением, откроется шариковый обратный клапан 8 и смазка 2, проходя по каналу 6, поступит в подпоршневую полость поршня 3 по стрелке D. Но одновременно закроется шариковый обратный клапан 9. Как только поршень 3 начнет перемещаться влево по стрелке В, под действием давления смазки 2 клапан 8 закроется, но зато откроется клапан 9, пропуская смазку 2 по каналу 7 в трубопровод 10 по стрелке Е, которая будет наноситься на гребень 11 бандажа 12. Следует отметить, что зазор между гребнем 11 и трубопроводом 10 в момент времени хода рельсового транспортного средства в кривой пути будет минимальным за счет перемещения колесной пары 14 по стрелке В, и поэтому эффективность нанесения смазки 2 на гребень будет значительна. После выхода рельсового транспортного средства из кривой пути колесная пара 14 отходит вправо по стрелке С и занимает такое положение, как это показано на фиг.2 и фиг.1. В этом случае контакт между бандажом 12 и толкателем 4 как с правой, так и с левой стороны фиг.1 полностью отсутствует. При перемещении колесной пары вправо, в направлении, противоположном стрелке В, процесс подачи смазки на правое колесо 13 колесной пары 14 аналогичен вышеописанному. По мере расхода смазки 2 ее пополняют на крупных станциях или депо через заправочные пробки 16.

Технико-экономическое преимущество предложенного технического решения в сравнении с известным очевидно, так как оно более просто по конструкции, имеет достаточно высокую надежность и повышает эффективность смазки гребня колеса колесной пары рельсового транспортного средства. В настоящее время в студенческом конструкторском бюро Елецкого государственного университета разрабатывается эскизный проект предложенного устройства, и уже в IV квартале 2003 года планируется его изготовление и испытание в стендовых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки гребней колес колесной пары рельсового транспортного средства | 1990 |

|

SU1759704A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2238206C1 |

| СЕКЦИЯ ТЕПЛОВОЗА | 2004 |

|

RU2256574C1 |

| КОЛЕСНАЯ ПАРА РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 2003 |

|

RU2236361C1 |

| КОЛЕСНАЯ ПАРА ЛОКОМОТИВА | 2008 |

|

RU2372231C1 |

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2007 |

|

RU2344956C1 |

| КОЛЕСНАЯ ПАРА ЛОКОМОТИВА | 2003 |

|

RU2236362C1 |

| ЛОКОМОТИВ | 2003 |

|

RU2244647C1 |

| Устройство для смазки гребней колес рельсового транспортного средства | 1990 |

|

SU1754540A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ГРЕБНЕЙ КОЛЕС КОЛЕСНОЙ ПАРЫ РЕЛЬСОВОГО ЭКИПАЖА | 2003 |

|

RU2238207C1 |

Изобретение относится к области рельсовых транспортных средств. Устройство для смазки рельсов состоит из элементов подачи смазки на поверхность головки рельс. Смазка подается на гребень колеса колесной пары за счет выполнения поверхности торца бандажа волнообразной, которая контактирует с толкателем и поршнем, размещенным в корпусе, установленном на раме тележки, и сообщенным с резервуарами для смазки, выполненными в виде кольцевых емкостей, установленных на торцевых частях колес. Технический результат - упрощение конструкции и эффективность работы устройства. 3 ил.

Устройство для смазки рельсов, содержащее резервуары для смазки, выполненные в виде кольцевых емкостей, установленных на торцевых частях колес колесных пар, связанных каналами через клапаны с гребнями колес, отличающееся тем, что внешняя торцевая часть каждого из колес колесных пар имеет волнообразную поверхность и к ней с зазором примыкает полусферический толкатель, жестко соединенный с подпружиненным поршнем, расположенным подвижно в корпусе, снабженном по крайней мере двумя каналами с шариковыми обратными клапанами, один из которых связан с резервуаром для смазки, закрепленным на раме тележки рельсового транспортного средства, а другой соединен с трубопроводом, подведенным к гребню упомянутого колеса колесной пары.

| Устройство для смазки рельсов | 1990 |

|

SU1824336A1 |

| СМАЗОЧНЫЙ СТЕРЖЕНЬ | 1996 |

|

RU2090416C1 |

| Устройство для нанесения смазки на рельсы | 1988 |

|

SU1618688A1 |

| US 5687814, 18.11.1997 | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ электрошлаковой выплавки фасонных отливок | 1977 |

|

SU642966A1 |

| Аппарат для сушки растворов и суспензий | 1984 |

|

SU1210028A1 |

Авторы

Даты

2004-09-20—Публикация

2003-03-31—Подача