Изобретение относится к химии, а более конкретно к шлакощелочным вяжущим, и может быть использовано в промышленности строительных материалов.

Цель изобретения - повышение прочности вяжущего, стойкости его к воздействию влажного углекислого газа и термостойкости.

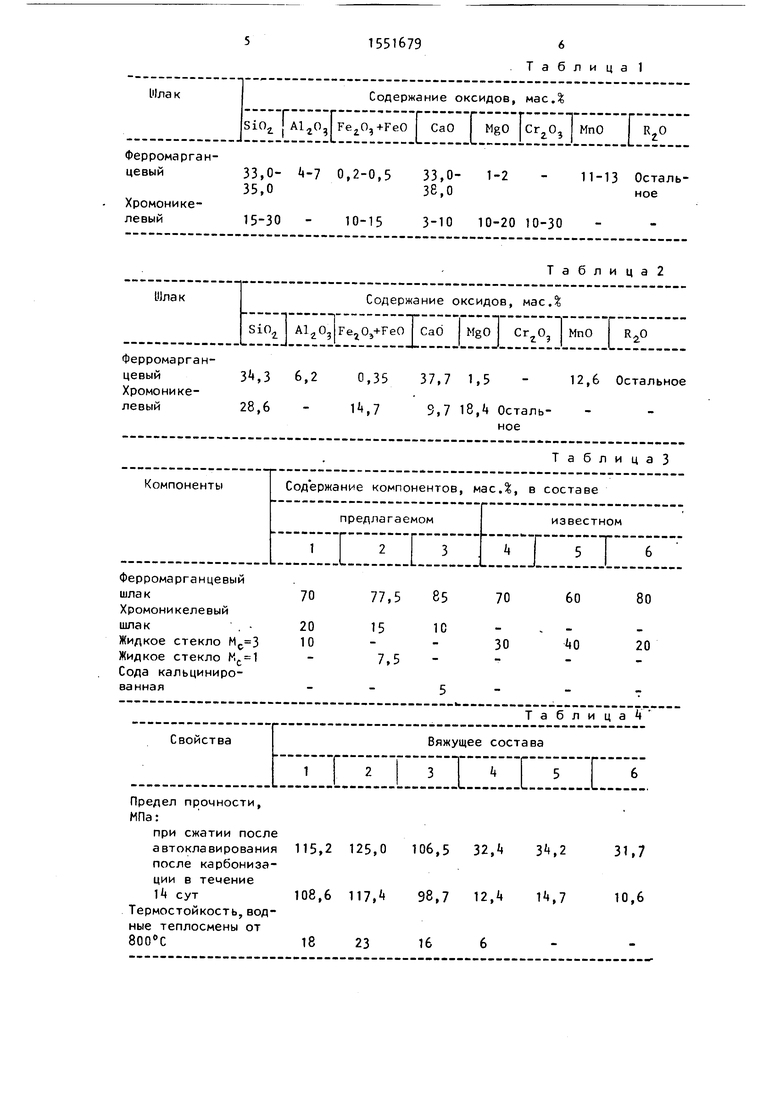

Химический состав ферромарганцевых и хромоникелевых шлаков, которые используют для производства вяжущего, представлен в табл.1.

В качестве щелочного компонента используют растворимые силикаты натрия с , соду кальцинированную техническую.

Ферромарганцевые шлаки по модулю основности относятся к высокоосновным, которые при гидратации в щелочной среде обеспечивают образование низкоосновных гидросиликатов кальция и щелочных гидроалюмосиликатов.

Повышение показателей свойств вяжущего достигается введением в его состав хромоникелевого шлака, который, подвергаясь деструкции в сильнощелочной среде, выделяет в жидкую фазу оксиды магния, железа и хрома, недостающие в ферромарганцевом шла ке.

Оксид магния, переходя в раствор в ограниченном количестве из-за высокой концентрации щелочного компонента и взаимодействия в условиях автоклавной обработки с оксидом кремнезема, образует низкоосновные гидросиликаты магния, которые отличаются большой стойкостью к воздействию

СП СП

О

J

со

влажного углекислого газа: они практически не взаимодействуют с С02.

Основным оксидом, прямо и косвенно влияющим на повышение прочности вяжущего, является . Этот оксид, как менее активный в сравнении с Al2.03, замедляет процесс гидратации вякуцего в целом и косвенно в связи с этим влияет на структуру новообразований. При высокой концентрации щелочного компонента в жидкой фазе выделение в нее оксида кальция из растворенного шлакового стекла ограничено и происходит постепенно по мере связывания его в низкоосновные гидросиликаты. В-связи с этим весь процесс образования гидросиликатов кальция замедляется. Это создает условия для синтеза большего количества более длинных волокон гидросиликатов кальция .

Такие волокна проявляют сильное взаимное сцепление и, следовательно, в структуре затвердевшего камня вяжущего между гидратными новообразованиями возникает большое число точек контакта, что и обуславливает большую конечную прочность.

Кроме того, Fe20, при дефиците в системе оксида алюминия в условиях автоклавной обработки образует кальциевые гидроалюмоферросиликаты (гидрогранаты) типа ЗСаО(, FezO;j) х Si02 ()НгО, имеющие кристаллическую структуру в отличие от низкоосновных гидросиликатов, в которых преобладает гелевидная фаза. Сочетание кристаллической и гелевидной фаз в затвердевшем камне обусловливает образование более плотной, а следовательно, и более прочной структуры.

Высокая термостойкость вяжущего обеспечивается наличием в системе гидросиликатов магния, процесс дегидратации которых при нагревании протекает, плавно и стадийно, без развития значительных деструктивных напряжений в структуре затвердевшего камня.

Кроме того, наличие в шлаке до 30% оксида хрома npnqoflHT также к синтезу соединений, в которых при повышенных температурах (600-1000°С) протекают реакции в твердофазовом состоянии, обусловливающие повышение жаро- и i термостойкости вяжущих.

Вяжущее получают путем помола ферромарганцевого и хромоникелевого

0

5

0

5

0

5

0

5

0

5

шлаков в заданных соотношениях в ша-, ровой мельнице до удельной поверхности не менее 300 м2/кг с последующим затворением его раствором щелочного компонента различной плотности.

Для демонстрации преимуществ пред-, латаемого вяжущего над известными выбирают шлаки, химический состав которых представлен в табл.2.

Шлаки подвергают совместному помолу в шаровой мельнице до удельной поверхности 320,0 м2/кг. Затем молотые шлаки смешивают с песком в соотношении 1:3 и затворяют раствором щелочного компонента. Из полученной смеси формуют образцы-балочки +хАх1б см и подвергают их тепловлажностной обработке в автоклаве при давлении 0,8 МПа.

Одну часть образцов испытывают на прочность сразу после автоклавирова- ния, другую подвергают воздействию углекислого газа, увлажненного паром, в герметической камере, соединенной с баллоном СО и паропроводом, в течение сут, прсле чего их также испытывают на прочность.

Составы вяжущего даны в табл.3, результаты испытаний - в табл..

Кроме того, определяют термостойкость вяжущего на кубах с ребром 7 см путем определения количества водных теплосмен от 80С°С в соответствии с СН 156-67.

Параллельно готовят образцы из известного состава вяжущего и подвергают тем же видам испытаний, что и предлагаемое.

Формула изобретения

Вяжущее, включающее ферромарганце- вый шлак и щелочный компонент, отличающееся тем, что, с целью повышения прочности, стойкости к воздействию влажного углекислого газа и термостойкости, оно дополнительно содержит хромоникелевый шлак при следующем соотношении компонентов, мас.%:

Щелочный компонент

(в пересчете на КгО)

Хромоникелевый шлак 10-20

Ферромарганцевый

шлакОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1988 |

|

SU1571017A1 |

| Вяжущее | 1988 |

|

SU1608153A1 |

| Вяжущее | 1989 |

|

SU1631049A1 |

| Вяжущее | 1983 |

|

SU1121249A1 |

| Бетонная смесь | 1986 |

|

SU1418320A1 |

| Вяжущее | 1988 |

|

SU1662973A1 |

| Вяжущее | 1986 |

|

SU1426957A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1993 |

|

RU2070174C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2008 |

|

RU2366632C1 |

| Основа утяжеленного термостойкого тампонажного раствора | 2020 |

|

RU2763195C1 |

Изобретение относится к области химии, в частности к шлакощелочным вяжущим, и может быть использовано в промышленности строительных материалов. Цель изобретения - повышение прочности вяжущего, стойкости его к воздействию влажного углекислого газа и термостойкости. Вяжущее включает, мас.%: щелочной компонент (в пересчете на R2O) 5-10, хромоникелевый шлак 10-20, ферромарганцевый шпак остальное. Вяжущее имеет предел прочности при сжатии после автоклавирования 105...125 МПа, предел прочности при сжатии после карбонизации в течение 14 сут 98...117 МПа, термическая стойкость (количество водных теплосмен от 800°С) составляет 16...23. 4 табл.

Шла к

Содержание оксидов, мас.% Si02 Al2oJ Fe20,+FeO CaO MgO СггО, MnOR O

33,0- 0,2-0,5 33,0- 35,038,0

1-2

15-30

10-153-Ю 10-20 10-30

3,3 6,2 0,35 37,7 1,5 28,6 - k,7 3,7 IS, Остальное

1-2

11-13 Остальное

Таблица2

12,6 Остальное

ТаблицаЗ

| Вяжущее | 1982 |

|

SU1060590A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Вяжущее | 1981 |

|

SU1014813A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-03-23—Публикация

1988-05-30—Подача