Изобретение относится к нефтепереработке, конкретно к способам повышения химической стабильности и октанового числа низкокачественных олефинсодержащих бензиновых фракций термодеструктивных процессов за счет снижения содержания в них непредельных и увеличения содержания изо- парэфиновых углеводородов и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известен способ повышения октанового числа олефинсодержащих узких бензиновых фракций состава Cs-Ce, при котором сырье последовательно подвергается изомеризации в отсутствии водорода на обработанном кислотой глиноземе при температуре 20- 430°С, давлении 0.1 -3.5 МПа и объемной скорости подачи сырья 0, идалее гидрированию на кобальт-молибденовом катализаторе при температуре 20-370°С, давлении 0,1-7.0 МПа и кратности циркуляции водорода 89-890 нм На/м3 сырья. В результате октановое число исходной фракции повышается с 81,7 до 95-98 пунктов 1.

Недостатками указанного способа являются наличие двух сложных технологических стадий (изомеризация и гидрирование), а также использование дефицитного газообразного водорода.

Известен также одностадийный способ ароматизации бензина крекинга или пиролиза в смесь продуктов, которая содержит ароматические углеводороды, водород и метан, путем контактирования с катализатоVI

сл ю

00

сл сл

ром ароматизации, содержащим заряженный цинком цеолит ZSM-5.

Процесс проводят при температуре 340-815°С, давлении 0,1-3,5 МПа в присутствии разбавителя, который не содержит кислорода; применяют азот или углекислый газ в количестве 1-20 моль на 1 моль сырья 2.

Недостатками способа являются высокие температуры процесса, а также переработка олефинсодержащих бензинов в бензины с высоким содержанием ароматических углеводородов, что обуславливает их токсичность и высокую склонность к нагаро- образованию.

Наиболее близким к изобретению по технической сущности (принят за прототип), является одностадийный способ повышения октанового числа и уменьшения содержания серы в бензинах с высоким содержанием непредельных углеводородов путем контактирования сырья - бензина каталитического или термического крекинга при 370-540°С с катализатором - декатио- нированным и деалюминированным цеолитом Y, имеющим отношение 5Ю2/А120з не менее 50 3. Процесс проводят при давлении 0,8-3,6 МПа, объемных скоростях подачи сырья 0,1-20 , в среде водорода, с расходом газообразного водорода 200- 1000 нм Н2/м сырья. Исходную широкую бензиновую фракцию каталитического или термического крекинга разделяют на три фракции: С5-82°С, 82-149°С и 149-216°С. Переработке подвергают раздельно фракции 82-149°С и 149-216°С; возможна также их совместная переработка.

В результате переработки фракции 82- 149°С, имеющей октановое число по исследовательскому методу 83 пункта и содержащей 37,8 мас.% ароматических, 16,3 мас.% непредельных углеводородов, получают продукт с октановым числом по исследовательскому методу 98,5 пунктов, содержащий 50,3 мас.% ароматических и не содержащий олефиновых углеводородов,

Выход целевого продукта - облагороженного бензина составляет 82-85 мас.%, выход газа Ci-Сз 7,6 мас.%, изобутана 7 об.%, н-бутана 7,2 об.%.

Таким образом, октановое число по исследовательскому методу повышается на 10,5 пунктов, содержание ароматических углеводородов возрастает на 12,5 мас.%, непредельных снижается на 16,3 мас.%.

Недостатками способа являются низкий выход высокооктанового бензина, зна- чительное газообразование за счет крекинга сырья, обусловленного высокими температурными процессами, высокое со

держание ароматики в целевом продукте - бензине, обуславливающее его склонность к нагарообразованию, а также использование для проведения процесса дефицитного

газообразного водорода.

Цель изобретения - увеличение выхода стабильного высокооктанового бензина и снижение энергозатрат.

Предлагаемый способ по сравнению с

прототипом позволяет:

получить высокий выход целевого продукта - бензина 94-98 мас.%, в прототипе выход бензина составляет 82-85 мас.%. газа С1 Сз7-8 мас.%, изобутана 7 об.%, н-бутана 7,2 об.%;

получить стабильный бензин, в котором содержание непредельных углеводородов снижается на 18-38 мас.%, т.е. можно достичь остаточного содержания непредельных 0,3 мас.%, в прототипе содержание непредельных уменьшается с 16,3 мас.% до - нуля;

повысить октановое число по моторному методу бензина на 8-18 пунктов, т.е. у

продукта октановое число 75-85 пунктов по моторному методу по сравнению с 67 у сырья;

октановое число по исследовательскому методу у продукта в прототипе составляет

98 пунктов, что на 10 пунктов выше, чем в сырье (88 пунктов);

снизить энергозатраты на проведение процесса за счет значительного снижения рабочих температур (60-180°С по сравнению с 370-540 С в прототипе).

Цель достигается тем, что в известном способе, включающем контактирование олефинсодержащего сырья с декатиониро- ванным и деалюминированным цеолитом

типа Y при повышенной температуре, процесс проводят в среде изобутана при молярном соотношении изобутана и сырья (1-10):1 и температуре 60-180°С.

Сопоставительный анализ предлагаемого способа и прототипа показывает, что общими признаками обоих способов являются применение в качестве катализаторов декатионированных и деалюминированных цеолитов типа Y, в качестве сырья - олефинсодержащих бензинов и проведение процесса в среде газа.

Отличия предлагаемого способа от прототипа состоятйтом,что контактирование сырья с катализатором осуществляют в среде изобутана, а не водорода, при молярном соотношении изобутан:сырье(1-10):1, а также рабочие температуры предлагаемого способа (60-180°С), более низкие, чем в прототипе (370-540°С). Эти признаки обеспечивают соответствие предлагаемого способа критерию новизны.

При сравнении с другими известными способами облагораживания бензинов термодеструктивных процессов не были выявлены признаки, отличающие предлагаемый способ от прототипа использование разбавителя сырья - изобутана и низкие (60- 180°С) температуры процесса. Это позволяет сделать вывод о соответствии предлагаемого способа критерию существенных отличий,

В качестве катализатора процесса используют декатионированный и деалюми- нированный цеолит Y с молярным соотношением SiCte/AteOa 6.4 и содержанием ГФЭ20 0,7 мас.%, который готовят известным способом 4,

Предпочтительно согласно способу проводить процесс при 60-180°С. При более низких температурах катализатор малоактивен, что приводит к росту содержания непредельных углеводородов в бензине, т.е. ухудшается его химическая стабильность.

При температурах выше 180°С увеличивается коксообразование, снижается выход бензина и снижается его октановое число. Молярное соотношение изобутана и бензина согласно способу предпочтительно поддерживать в пределах от 1:1 до 10:1. так как в этих пределах достигается наиболее значительный прирост изопарафиновых углеводородов в бензине и, следовательно, обеспечиваются более высокие октановые числа бензина, т.е. достигается цель изобретения.

Предлагаемый способ облагораживания бензинов реализуется следующим образом: контактирование сырья с катализатором осуществляют в проточной установке, в реакторе со стационарным слоем катализатора при атмосферном давлении в среде изобутана при 60-180°С при молярном соотношении изобутанхырье (1- 10):1. Катализатор F-74, приготовленный по способу 4, дробят до размера гранул 0,25-. 0,5 мм, стабилизируют в реакторе 4 ч в токе азота при 450 500°С.

Активность катализатора восстанавливают окислительной регенерацией осушенным воздухом при 450 500°С в течение 2 ч. В качестве сырья процесса (сырье - одинаковое во всех нижеприведенных примерах осуществления способа) используют широкую бензиновую фракцию процесса термического крекинга мазута, выкипающую в пределах НК-195°С, содержащую, мас.%: 38,5 непредельных; 38,1 изопарафиновых и 23,4 нормальных парафиновых углеводородов и имеющую октановое число 66,8 пунктов по моторному методу. Сырье подают с массовой скоростью 0,6-1,8 ч .Ниже приводятся примеры осуществления способа, 5 подтверждающие его работоспособность в предлагаемых условиях.

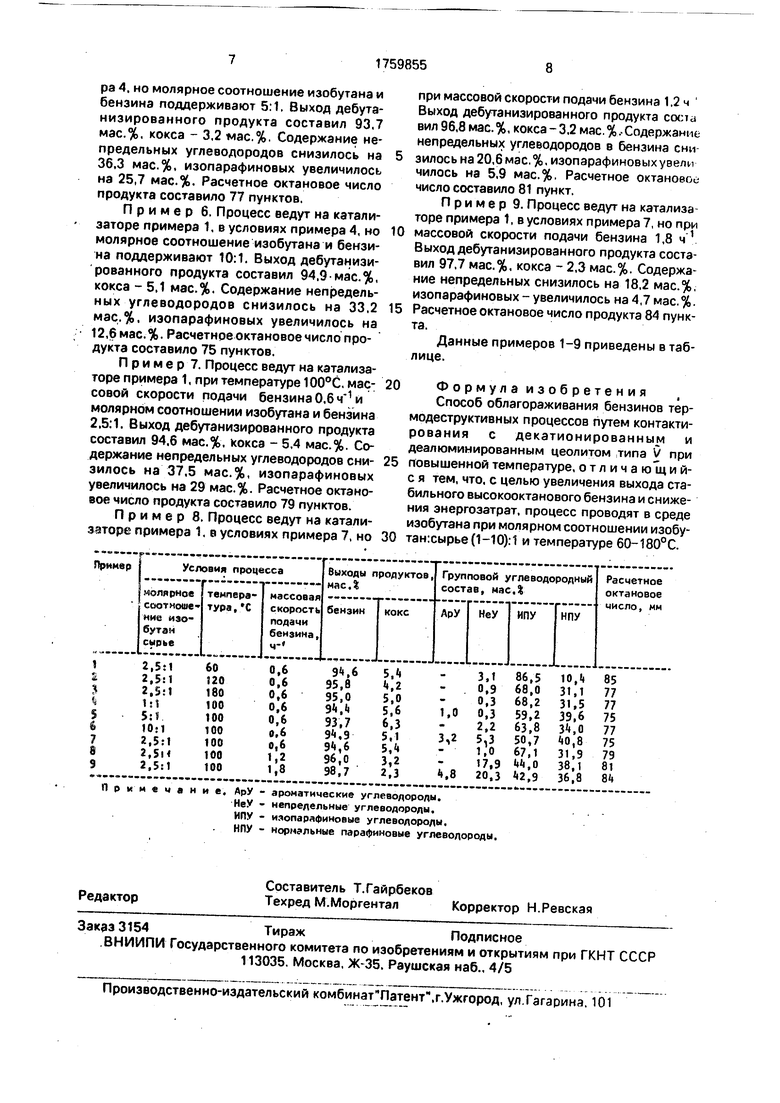

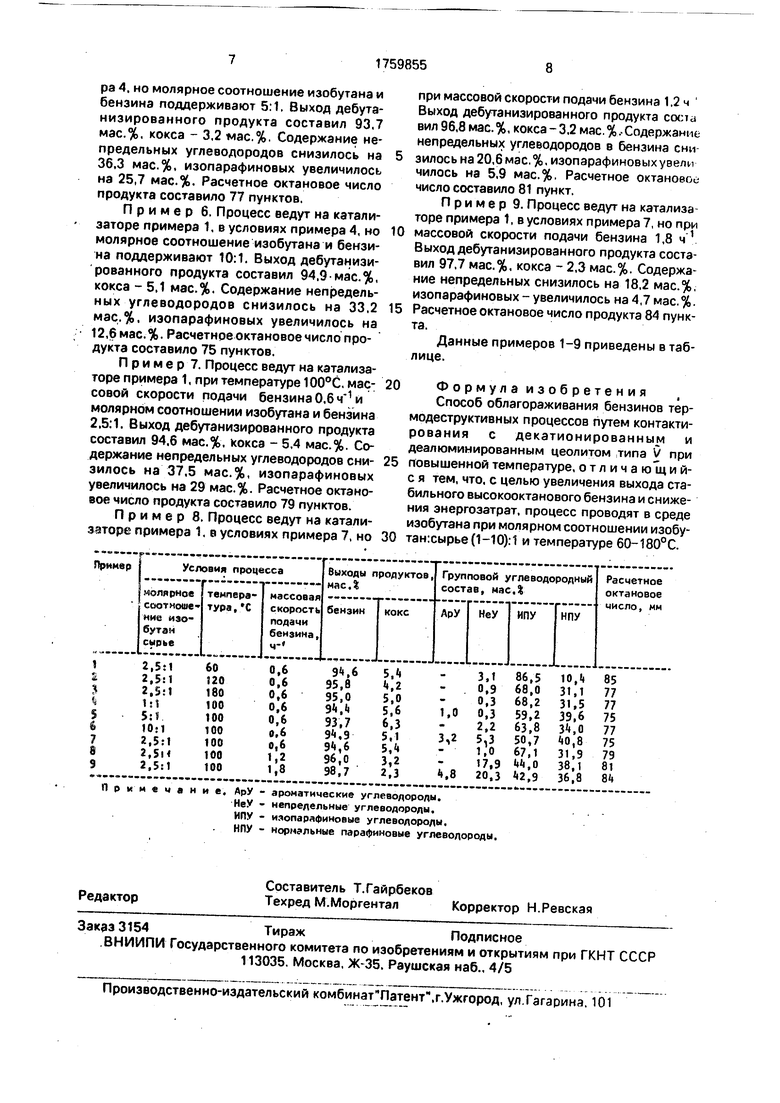

Октановые числа по моторному методу получаемых продуктов - стабильных бензинов рассчитывали по методике 5. 0 . Пример 1. 30 г фракции 0,25-0,5 мм катализатора F-74 прогревают в реакторе 4 ч в токе азота при 450°С, затем охлаждают в токе азота до 60°С и пропускают изобутан с одновременной подачей бензина термиче- 5 ского крекинга с массовой скоростью 0,6 ч . Молярное отношение изобутана к бензину поддерживают равным 2,5:1. Время опыта 1 ч,

Выход дебутанизированного продукта 0 (бензина) составил 94,6 мас.%, кокса - 5.4 мас.%.

Содержание непредельных углеводородов в полученном бензине составило 3,1 мас.%, что на 35,4 мас.% ниже, чем в исход- 5 ном. Содержание изопарафиновых углеводородов в продукте на 48,4 мас.% выше, чем в исходной бензиновой фракции. Расчетное октановое число продукта 85,

Пример 2. Процесс проводят на 0 катализаторе примера 1, в условиях примера 1, но при 120°С. Выход дебутанизированного продукта составил 95,8 мас.%, кокса - 4,2 мас.%. Содержание непредельных углеводородов в бензине снизилось на 37,6 5 мас.%, содержание изопарафиновых углеводородов увеличилось на 29,9 мас.%. Расчетное октановое число продукта составило 79 пунктов.

Пример 3. Процесс проводят на катализаторе примера 1, в условиях приме- 0 ра 1, но при 180°С. Выход дебутанизированного продукта составил 95 мас.%. кокса - 5,0 мас.%. Содержание непредельных углеводородов в продукте снизилось на 38,3 мас.%, изопарафиновых увеличилось на 5 30,1 мас.%. Расчетное октановое число продукта 77 пунктов.

Пример 4. Процесс проводят на катализаторе примера 1, при 100°С, бензин пропускают с массовой скоростью 0,6 м в 0 смеси с изобутаном, при молярном отношении изобутана к бензину, равном 1:1. Выход дебутанизированного бензина составил 94,4 мас.%, кокса - 5.6 мас.%. Содержание непредельных снизилось на 38,2 мас.%, 5 изопарафиновых увеличилось на 16,2 мас.%. Расчетное октановое число продукта составило 75 пунктов.

Пример 5. Процесс проводят на катализаторе примера 1, в условиях примеpa 4. но молярное соотношение изобутана и бензина поддерживают 5:1. Выход дебута- низированного продукта составил 93.7 мас.%, кокса - 3,2 мас.%. Содержание непредельных углеводородов снизилось на 36,3 мас.%, изопарафиновых увеличилось на 25,7 мас.%. Расчетное октановое число продукта составило 77 пунктов.

Пример 6. Процесс ведут на катализаторе примера 1, в условиях примера 4, но молярное соотношение изобутана и бензина поддерживают 10:1. Выход дебутанизированного продукта составил 94.9-мас.%, кокса - 5,1 мас.%. Содержание непредельных углеводородов снизилось на 33,2 мас.%, иэопарафиновых увеличилось на 12,6 мас.%. Расчетное октановое число продукта составило 75 пунктов.

Пример 7. Процесс ведут на катализаторе примера 1, при температуре 100°С. мае- совой скорости подачи бензина 0,6 и молярном соотношении изобутана и бензина 2.5:1. Выход дебутанизированного продукта составил 94.6 мас.%, кокса - 5,4 мас.%. Содержание непредельных углеводородов сни- эилось на 37,5 мас.%, изопарафиновых увеличилось на 29 мас.%. Расчетное октановое число продукта составило 79 пунктов.

Пример 8. Процесс ведут на катализаторе примера 1. в условиях примера 7, но

при массовой скорости подачи бензина 1,2 ч Выход дебутанизированного продукта сеч;т а вил 96,8 мае. %, кокса - 3,2 мае. %.- Содержание непредельных углеводородов в бензина сни зилось на 20,6 мае, %. изопарафииовых увели чилось на 5,9 мас.%. Расчетное октановое число составило 81 пункт.

Пример 9. Процесс ведут на катализаторе примера 1, в условиях примера 7, но при массовой скорости подачи бензина 1,8 Выход дебутанизированного продукта составил 97,7 мас.%, кокса - 2,3 мас.%. Содержание непредельных снизилось на 18,2 мас.%, изопарафиновых - увеличилось на 4,7 мас.%. Расчетное октановое число продукта 84 пункта.

Данные примеров 1-9 приведены в таблице.

Ф о р м у л а и з о б р е те н и я Способ облагораживания бензинов термодеструктивных процессов путем контактирования с декатионированным и деалюминированным цеолитом типа V при повышенной температуре, отличающий- с я тем, что, с целью увеличения выхода стабильного высокооктанового бензина и снижения энергозатрат, процесс проводят в среде изобутана при молярном соотношении изобу- тан:сырье(1-10):1 и температуре 60-180°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитической переработки газойлевых фракций | 1991 |

|

SU1772134A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВ | 1993 |

|

RU2086604C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1984 |

|

SU1372925A1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 1993 |

|

RU2064963C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА АЛКИЛИРОВАНИЯ ПАРАФИНОВ ОЛЕФИНАМИ | 2017 |

|

RU2700792C2 |

| КАТАЛИЗАТОР ДЛЯ КРЕКИНГА УГЛЕВОДОРОДОВ | 1991 |

|

RU2021012C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ С РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ДВУХ ОЛЕФИНСОДЕРЖАЩИХ ФРАКЦИЙ | 2020 |

|

RU2747866C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БЕНЗИНА | 2000 |

|

RU2163621C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747931C1 |

Использование: нефтеперерабатывающая и нефтехимическая отрасли промышленности. Сущность изобретения: контактирование низкооктановых олефинсодержащих бензинов термодеструктивных процессов с декатиони- рованным и деалюминированным цеолитом типа Y при 60-180°С в среде изобутана при молярном соотношении изобутан:сырье (1- 10): 1. 1 табл. сл С

Авторы

Даты

1992-09-07—Публикация

1990-07-20—Подача