Изобретение относится к черной металлургии и может быть использовано при обработке изделий из высокоуглеродистых материалов, например прокатных валков и роликовой валковой арматуры, а также в машиностроении,

Известен способ производства прокатных валков из белого чугуна (см. авт. ев, № 1139760, кл. С 21 D 9/38, С 21 В 6/04, 1985, Б,И. Ns 6), включающий получение литой заготовки электрошлаковым переплавом, отжиг при 1050-1100°С в течение 20 ч, горячую деформацию осадкой и протяжкой и окончательную термическую обработку.

Недостатком способа является сложность технологии изготовления, ее высокая стоимость в связи с применением электрошлакового переплава, длительного высокотемпературного отжига и комбинированного способа пластической деформации. Кроме того, данный технологический процесс неприменим для металла, полученного обычным методом выплавки - без применения рафинирующих переплавов.

Известен также способ получения высокопрочной низколегированной стали (пат, 4129461 США, кл. С 21 D 7/00), имеющий повышенную деформируемость, предусмат-0 ривающий нагрев до температуры не ниже эвтектоидной, выдержку, обеспечивающую частичную гомогенизацию структуры, охлаждение до комнатной температуры с целью повышения деформируемости. Последующая пластическая деформация стали приводит к повышению предела текучести,

Недостатком этого способа является то, что он не может обеспечить повышение технологической пластичности высокоуг эрс- дистых материалов, т. к. образующаяся после охлаждения карбидная фаза Б виде игл и/или сетки по границам зерен, и крупных включений охрупчмвает материал к приводит к его разрушению в процессе последующей деформации.

Наиболее близким по технической сущности к предлагаемому является выбранный е качестве прототипа способ с5ра5стки белого чугуна (см, авт. ов. № 519526 СССР,

«Л

кл.С21 05/04,1/36, 1/14. 1978, Б.И. № 30), включающий нагрев до температуры на 40- РО°С ниже линии солидус, подстуч ивание до температуры деформации и деформа- цип.,, с целью повышения технологической пластичности, операции аустенитизации и подстуживания производят многократно,

К недостаткам прототипа относится то, что для повышения технологической пластичности белого чугуна перед деформа- цией его термоциклирсвание осуществляют при высоких температурах, которые требуют значительных затрат времени и энергии на его проведение. Кроме того, высокотемпературное цитирование в существующих печах, работающих на газовом и мазутном топливе, практически невозможно, т. к. в этом случае не могут быть обеспечены узкие интервалы цитирования 20-40°С. Вместе с тем при высокотемпературных нагревах повышается склонность к образованию грубозернистой структуры, характеризующейся пониженной ударной вязкостью, что и проявляется в уменьшении пластичности.

Целью изобретения является повышение технологической пластичности и механических свойств высокоуглеродистых материалов.

Для этого в способе обработки высокоуглеродистых материалов, включающем нагрев до температуры деформации с применением термоциклирования, термо- циклирование при нагреве осуществляют относительно точки магнитного превращения цементита (Ао) с интервалом температурных колебаний ±(30-50)°С, при этом

количество циклов определяется по зависиkмости п - где k - количество избыточного

О

цементита в структуре обрабатываемого материала. Если количество циклов равно дробному числу, то его округляют до целого,

При нагреве под деформацию термо- циклирование относительно точки магнитного превращения цементита с интервалом температурных колебаний ±(30-50}°С и числом циклов (п), определяемым количеством избыточной карбидной фазы (К) в структуре, способствует накоплению в ней дефектов. Одновременно структурные составляющие сплава, обладая различными 1еплопроводностью, теплоемкостью и прочностными свойствами, претерпевают внутреннее микропластическое деформирование. Эта микродеформация вызывает увеличение плотности дислокаций, полос скольжения и других микродефектов, что приводит к возникновению в структуре высокого уровня микронапряжений II рода.

0

0

5

0

Кроме того, на поверхности раздела матрица - цементит замыкаются многочисленные границы и субграницы со стороны обеих фаз и межфазная граница теряет устойчивость.

Таким образом, увеличение дефектности и потеря устойчивости структуры приводят к тому, что в процессе последующего нагрева дислокации выстраиваются в цепочки и ряды, образуя сетку, при этом плотность дислокаций на субграницах возрастает, суммарная энергия образования границ уменьшается.

Все это подготавливает структуру для

5 последующей пластической деформации, при этом процесс дробления карбидной фазы происходит без разрушения путем скольжения по субзеренным границам, что улучшает технологическую пластичность и повышает уровень механических свойств.

Выбор граничных параметров обусловлен тем, что термоцмклирование относительно точки магнитного превращения с интервалом температурных колебаний менее ±30°С не обеспечивает увеличения плотности дислокаций и дробление карбидной фазы без разрушения, что ухудшает тех- нологическую пластичность и снижает уровень механических свойств. Изменение интервала температурных колебаний более ±50°С не приводит к повышению технологической пластичности, измельчению карбидов и увеличению уровня механических свойств, кроме того увеличивается время

5 обработки и снижается производительность применяемого оборудования.

Количество циклов при термоциклироk

вании менее п - недостаточно подготав- о

0 ливает структуру к последующей пластической деформации из-за отсутствия дислокационной структуры, способствующей дроблению без разрушения, что обуславливает ухудшение технологической

5 пластичности материала. При количестве

сk

циклов более п увеличение количества 5

дефектов при термоциклировании приводит к появлению пор и трещин на карбидной 0 фазе, что способствует при последующей деформации появлению трещин в металле, ухудшению технологической пластичности и снижению уровня механических свойств.

5 По имеющимся у заявителя данным, в известных решениях отсутствуют признаки, сходные с отличительными признаками заявляемого технического решения, что позволяет сделать вывод о его соответствии критерию существенные отличия.

По данному способу обработки высокоуглеродистых материалов целесообразной является следующая последовательность действий: нагрев заготовок из зээвтекто- видной стали и белого чугуна до температу- ры магнитного превращения цементита, термоциклирование относительно точки магнитного превращения цементита (Ао) с интервалом температурных колебаний

± (30-50)°С, при этом количество циклов

составляет п -, где k - количество

О

избыточного цементита в структуре обрабатываемого материала. После этого проводят окончательный нагрев до темпе- ратуры деформации 1100-1125°С и последующую пластическую деформацию. Проверку эффективности заявляемого способа проводили на заготовках белого чугуна, имеющего следующий химический состав, %:

Углерод2,39-2,47

Кремний0,15-0,30

Марганец0,51-0,62

Фосфор0,030-0,032

Сера0,025-0,031

Хром1,0-2,0

Никель0,31-0,35

Молибден0,29-0,34

Церий0,2-0,25

Кальций0,05

ЖелезоОстальное

Количество карбидной фазы 35%.

Заготовки подвергали обработке по следующему режиму: нагрев осуществляли со скоростью 70-100°С/ч до температуры магнитного превращения цементита 160° С, затем проводили термоциклирование (7 циклов) с интервалом температурных ко- лебаний ±(30-50)°С, последующий нагрев до температуры пластической деформации 1100-1125°С и деформацию (ковку).

Для сравнительного анализа свойств материала одну партию образцов исследо- вали после обработки по заявляемому способу, вторую - после обработки по способу прототипа.

По прототипу нагрев осуществляли до 1150°С, выдерживали в печи 0,5 ч, охлажда- ли с печыо до 1125°С, выдерживали в печи 0,5 ч, цикл обработки повторялся 3 раза, после чего проводили ковку.

Заготовки из белого чугуна по предлагаемому способу нагревали до температуры деформации 1125°С с применением термо- циклирования относительно точки магнитного превращения 160°С с интервалом температурных колебаний ±(30-50)°С и количеством циклов, равном 7, после этого проводили ковку.

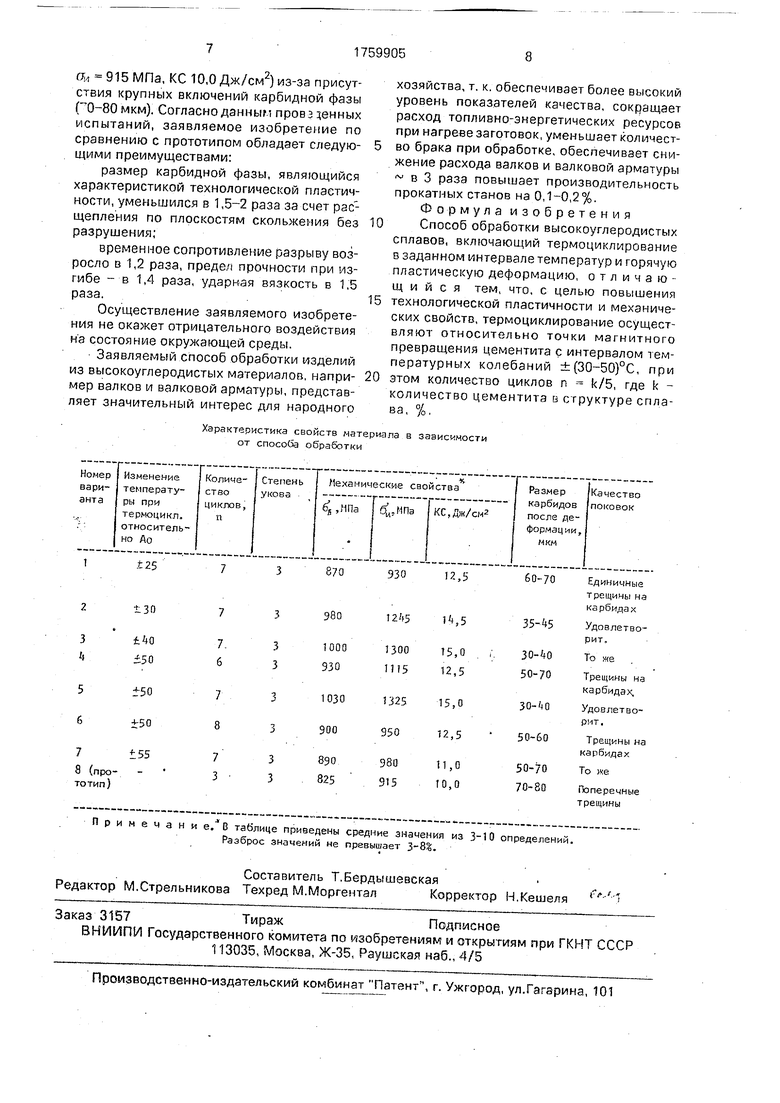

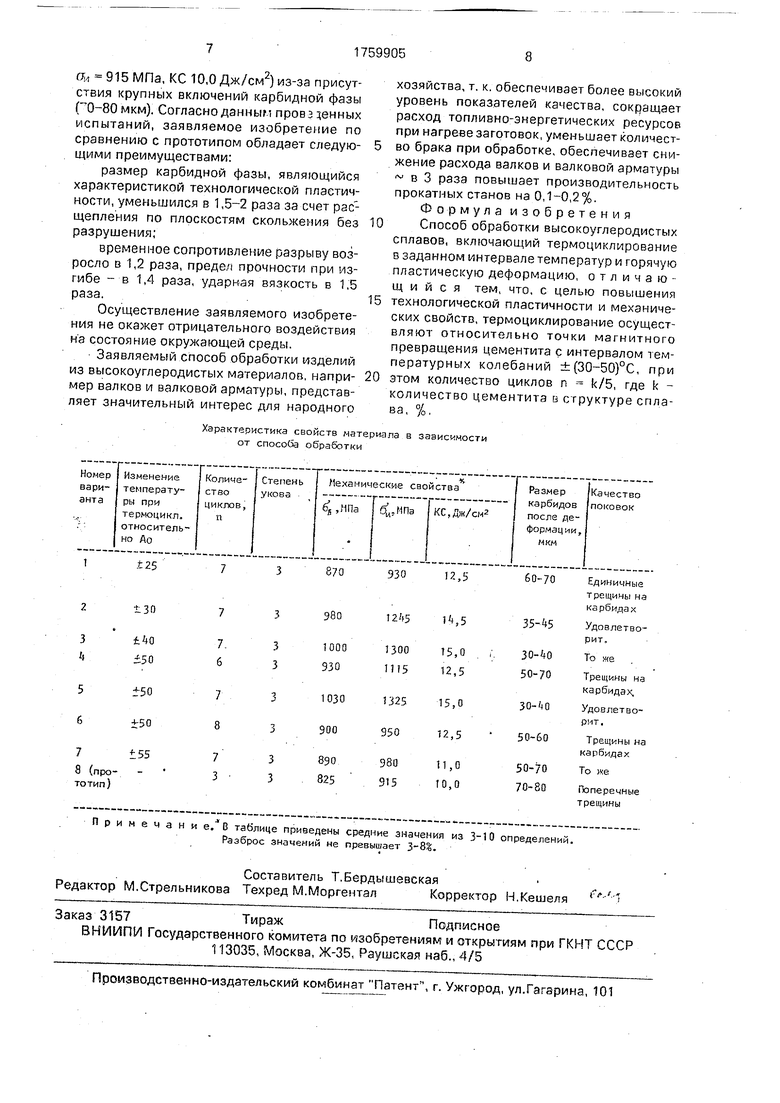

Примеры на граничные и оптимальные значения заявляемых параметров способа и механические характеристики материала, обработанного по предлагаемому и известному способам, представлены в таблице.

Приведенные в таблице результаты подтверждаются актом испытания.

Механические свойства (временное сопротивление разрыву 7В, преде- прочности при изгибе Си, ударную вязкость КС деформированных высокоуглеродистых материалов определяли по стандартным методикам. Технологическую пластичность оценивали по ударной вязкости, размеру избыточных карбидов (М.Я. Дзугутов. Пластическая деформация высоколегированных сталей и сплавов - М., Металлургия - 1977 г., с. 9, 40-42).

Как видно из таблицы, лучшие результаты получены при обработке чугуна по предлагаемому способу (варианты 2, 3 и 5). При этом достигаются следующие свойства: тв 980-1030 МПа, оь, 1245-1325 МПа, КС 14,5-15,0 Дж/см . Размер карбидов 30- 45 мкм, качество поковок - удовлетворительное.

Выход за граничные параметры (термоциклирование относительно точки АО) с изменением температуры ± 50°С и количеством циклов, отличным от 7 (варианты 4 и 6), приводит к снижению уровня механических свойств (OB до 900-930 МПа, 7И до 950- 1115 МПа, КС - до 12,5 Дж/см2). Термоциклирование относительно точки АО с изменением температуры менее ± 30°С и количеством циклов п 7 (вариант 1) не приводит к повышению уровня механических свойств ( Ов 870 МПа, Сти 930 МПз, КС 12,5 Дж/см ), что связано с наличием довольно крупных включений карбидной фазы размером 60-70 мкм, на которых появились трещины при последующей деформации, что снижает технологическую пластичность и возможность увеличения степени укова без разрушения. Термоциклирование с интервалом температурных колебаний более ±50°С (вариант 7) также не приводит к росту уровня механич ких свойств ( Ов 890 МПа, еги 980 МПа КС 11,0 Дж/см), повышению технологической пластичности, так как избыточные карбиды сохраняют склонность к разрушению при последующей пластической деформации.

По способу-прототипу (вариант 8) уровень свойств чугуна значительно ниже по сравнению с заявляемым { Ов 825 МПа,

0ч 915МЛа, КС 10,0 Дж/см2) из-за присутствия крупных включений карбидной фазы (0-80 мкм). Согласно данным проваренных испытаний, заявляемое изобретение по сравнению с прототипом обладает следующими преимуществами:

размер карбидной фазы, являющийся характеристикой технологической пластичности, уменьшился в 1,5-2 раза за счет щепления по плоскостям скольжения без разрушения;

временное сопротивление разрыву возросло в 1,2 раза, предел прочности при изгибе - в 1,4 раза, ударная вязкость в 1,5 раза.

Осуществление заявляемого изобретения не окажет отрицательного воздействия на состояние окружающей среды.

Заявляемый способ обработки изделий из высокоуглеродистых материалов, например валков и валковой арматуры, представляет значительный интерес для народного

хозяйства, т. к. обеспечивает более высокий уровень показателей качества, сокращает расход топливно-энергетических ресурсов при нагреве заготовок, уменьшает количество брака при обработке, обеспечивает снижение расхода валков и валковой арматуры в 3 раза повышает производительность прокатных станов на 0,1-0,2%. Формула изобретения

Способ обработки высокоуглеродистых сплавов, включающий термоциклирование в заданном интервале температур и горячую пластическую деформацию, отличающийся тем, что, с целью повышения

технологической пластичности и механических свойств, термоциклирование осуществляют относительно точки магнитного превращения цементита с интервалом температурных колебаний ±(30-50)°С, при

этом количество циклов n k/5, где k - количество цементита ь структуре сплава, %

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| Способ термической обработки заэвтектоидной стали | 1982 |

|

SU1102815A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО БАНДАЖИРОВАННОГО ПРОКАТНОГО ВАЛКА | 2010 |

|

RU2429300C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Способ обработки монокристаллов ферромагнитного сплава CoNiAl с содержанием Ni 33-35 ат.% и Al 29-30 ат.% | 2017 |

|

RU2641598C1 |

| ЧУГУН И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2006 |

|

RU2307875C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЛОГО ДЕФОРМИРУЕМОГО ЧУГУНА | 1990 |

|

RU2041267C1 |

Использование: производство прокатных валков и роликовой валковой арматуры. Сущность изобретения; заготовки из чугуна или заэвтектоидной стали термоциклируют относительно точки магнитного превращения цементита с интервалом ± ()°С п раз, n k/5, где k - количество цементита в структуре сплава, %, нагревают до температур аустенизации и подвергают пластической деформации. 1 табл.

Характеристика свойств материала в зависимости от способа обработки

| Способ обработки белого чугуна | 1976 |

|

SU619526A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-06—Подача