Изобретение относится к термомеханической обработке и предназначено для изготовления сортового проката из конструкционных сталей.

Известен способ термомеханической обработки на зернистый перлит (изофор- минг) (Ironl jj.jonrnal of the Iron and Steel Institute. 1968.206. №4. P.363-374). Согласно этому способу, с целью получения дисперсных, сферических форм цементита для повышения пластичности и вязкости, пластическую деформацию осуществляют в температурном интервале перлитного превращения аустенита.

Недостатками указанного способа, являются, во-первых, заметный рост предела текучести в связи с формированием фраг- ментированной структуры феррита, что ухудшает обрабатываемость, во-вторых, повышенный износ прокатного оборудования, связанный с высоким сопротивлением деформированию стали при пониженных температурах.

Известен способ термомеханической обработки с превращением в перлитной области, включающий нагрев, пластическую деформацию и охлаждение. С целью получения тонкопластинчатого перлита, что способствует улучшению обрабатываемости, пластическую деформацию со степенью 90% выполняют выше температуры Асз. последующее охлаждение проводят со скоростями, обеспечивающими получение перлита заданной морфологии (Vacas Rodriguez Luis-Antonio Quin e ind 1981, 27, № 10, 697-703).

Недостатком указанного способа является ограниченность его применения ввиду значительных степеней деформации 90%, что не всегда может быть реализовано с одного нагрева, а также ограниченность его применения только стал я ми, содержащими в своем состав е легирующие элементы Ni, Сг, Мо.

Известен способ изготовления сортового проката из углеродистых и легированных сталей, включающий нагрев заготовок, госл

ON СО

4 О vj

рячую прокатку, охлаждение на воздухе ниже температуры Aci, выдержку и окончательное охлаждение на воздухе (А.с. 815046, кл. С 21 D 1/02, 1982). Согласно этому способу, с целью снижения твердости и совме- щения процессов прокатки и термообработки, прокат, предварительно нагретый до температуры аустенитизации, после выхода из стана охлаждают на воздухе ниже температуры Aci на 100-80°С, по- еле чего его нагревают выше температуры Aci на 30-50°С, выдерживают до завершения аустенитного превращения, охлаждают нижеАс на 100-80°С и выдерживают до завершения перлитного превращения.

Недостатком указанного способа является, во-первых, необходимость использования двух дополнительных печей с разными температурами в линии стана и использование шлеппера в качестве холо- дильника, что снижает производительность оборудования. Во-вторых, нагрев до температуры выше Aci на 30-50°С доэвтеклойд- ных сталей (неполный отжиг) приводит к превращению перлитной составляющей в аустенит, не изменяя исходной ферритной структуры, которая при определенных условиях прокатки может иметь грубую, крупнозернистую структуру.

Известен способ сфероидизирующей обработки стали, включающий аустенитиза- цию, горячую пластическую деформацию, охлаждение и отпуск (А.с. 1463774, С 21 D, 8/00,1989). Согласно этому способу с целью получения сфероидизированной карбидной фазы охлаждение после горячей прокатки проводят со скоростью, обеспечивающей распад аустенита с образованием структуры бейнита при температуре не ниже 560°С, отпуск осуществляют при температуре 650°С в течение 4 часов.

Недостатком указанного способа является, во-первых, одностороннее ограничение температурной области, обеспечивающей распад аустенита. При температуре не ниже 560°С распад аустенита в большинстве конструкционных сталей идет с образованием пластинчатого перлита и последующий нагрев до 650°С не приведет к его сфероидизации. Во-вторых, необходимость проведения дополнительной термической операции - высокого отпуска при температуре 650°С с выдержкой 4 часа - обуславливает увеличение трудоемкости изготовления, повышение энергозат- рат и загрузки термического оборудования по сравнению со способами обработки за один передел.

Известны другие аналогичные технические решения, приведенные в справке об

исследовании заявляемого объекта изобретения по патентной и научно-технической литературе.

Наиболее близким по технической сущности к предлагаемому изобретению, т.е. прототипом, является способ снижения характеристик прочности проката из конструкционных сталей, за счет деформации при температурах ниже АП 1. Согласно этому способу, с целью увеличения доли коагулированного цементита деформацию при температурах ниже АП осуществляют за несколько циклов, степень деформации в каждом цикле не превышала 15%, суммарное обжатие 50%.

Недостатком указанного способа является лишь частичная коагуляция цементита под воздействием деформации, что не обеспечивает необходимого снижения твердости и повышения обрабатываемости.

Другим недостатком указанного способа является значительная степень суммарной деформации , осуществляемой при температурах на 40-130°С ниже АП , что приводит к повышенному износу прокатного инструмента и оборудования, вследствие возрастающего сопротивления деформированию прокатываемого металла при этих температурах.

Целью изобретения является снижение твердости и прочности конструкционных сталей за счет диспергирования и сфероидизации карбидов.

Это достигается за счет регламентации температурно-деформационного режима прокатки. Так, в способе изготовления проката из конструкционных сталей, включающем аустенитизацию, дробную пластическую деформацию; в процессе непрерывного охлаждения на воздухе и окончательное охлаждение, согласно предлагаемому изобретению, деформацию осуществляют с частными обжатиями Ј, 25...30% в межкритическом температурном интервале Агз... АП и с частными обжатиями Е 20...25% в интервале температур АН ... АП - 50°С), окончательное охлаждение на воздухе.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного температурно-деформационными режимами прокатки. Таким образом, заявляемый способ соответствует критерию изобретения новизна.

Деформация при прокатке с вышеуказанными параметрами в температурной области, ограниченной точками АГЗ...АП приводит к образованию развитой фрагментированной структуры аустени- та, представляющей собой совокупность разориентированных на углы порядка нескольких градусов микрообъемы с поперечными размерами 1...2 мкм. Устойчивость такого аустенита понижена, Границы раз- ориентированных фрагментов являются местами образования зародышей перлита при понижении температуры раската ниже точки АП .

Дальнейшая деформация сформировавшегося при полиморфном превращении свободного феррита с вышеуказанными параметрами приводит к формированию в нем разориентированной субзеренной структуры. Деформация перлита, образовавшаяся в процессе неизотермической прокатки, приводит сначала к разделению цементит- ных пластин на отдельные короткие участки, а затем и к их сфероидизации путем переноса углерода через окружающий твердый раствор от участков с малым радиусом кривизны к участкам с большим радиусом кривизны (Новиков И.И. Теория термической обработки металлов. - М.: Металлургия, 1986, 186с.).

Выбор граничных величин температур- но-деформационных параметров прокатки обусловлен тем, что в случае деформации в межкритической температурной области с частными обжатиями больше 30% происходит увеличение плотности дислокаций в аус- тените до величины,достаточной для развития динамической рекристаллизации, что сопровождается уменьшением протяженности границ и соответственно мест зарождения перлита, что снижает степень измельченности колоний.

В случае деформации в указанной температурной области с частными обжатиями меньше 25% плотность дослокаций недостаточна для образования устойчивой фраг- ментированной субструктуры в аустените и в процессе перлитного превращения также измельчения перлитных колоний не наблюдается.

Деформация в температурной области А|-|- (АН - 50°С) с частными обжатиями более 25% приводит к исчерпанию ресурса пластичности ферритной составляющей.

На границе с перлитными колониями могут возникнуть трещины или несплошности, вызывающие преждевременное разрушение материала (Jonchery Т., Le Bon (IRSID) Laminage controle intererituque influence sur les proprietes des aciers a haute limlte d clasticite - Rev. Met, CIT, 1983, 80, № 3, p.221-225).

Деформация с частными обжатиями менее 20% в вышеуказанном температурном интервале недостаточна для пластической деформации цементитных пластин, что отрицательно сказывается на возможности их сфероидизации.

Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявленном способе изготовления проката из конструкционных сталей, и признать заявляемое решение соответствующим критерию существенные отличия.

Способ осуществляют следующим образом: заготовку нагревают до температуры АСЗ+ 20°С, прокатывают при непрерывном охлаждении на воздухе с частным обжатиями $ 25-30% в температурном интервале АГЗ-АП и с ei 20-25% в интервале температур АП- (Ащ - 50°С). Окончательное охлаждение проводят на воздухе.

Пример конкретного осуществления

способа рассмотрим на изготовлении сортового проката круг диаметром 56 мм на полунепрерывном прокатном стане 350 ПОКЗ. Заготовку диаметром 120 мм из стали 40Х нагревают до температуры 820°С, затем

прокатывают при температуре 790-760°С (

Аг3- 10°С... АП + 20°С) на диметр 86 мм ( е. 25%) за два прохода (120-100-86) и при температуре 740-690°С ( АП ... Ап - 50°С) за 3 прохода с обжатиями е, 20% (86-7768-56) прокатывают на конёч ный размер. Охлаждение после прокатки проводят на воздухе.

Для сравнения с предлагаемым способом из стали 40Х был прокатан тот же

профиль по режиму способа прототипа: нагрев заготовки диаметром 120 мм до температуры 820°С, прокатка за 9-ть проходов с обжатиями Ј, 15% (120-110-102- 944-87-80-73-67-61-56) на конечный размер

56 мм. Температура металла в первом составляла 790°С( Агз- Ю°С), в последнем 690°С ( АГ1 - 50°С).

Охлаждение после прокатки на воздухе. Для обоснования граничных значений режимов способа из заготовок той же плавки был изготовлен прокат круг диаметром 56 мм с отклонениями от оптимальных значений параметров обработки.

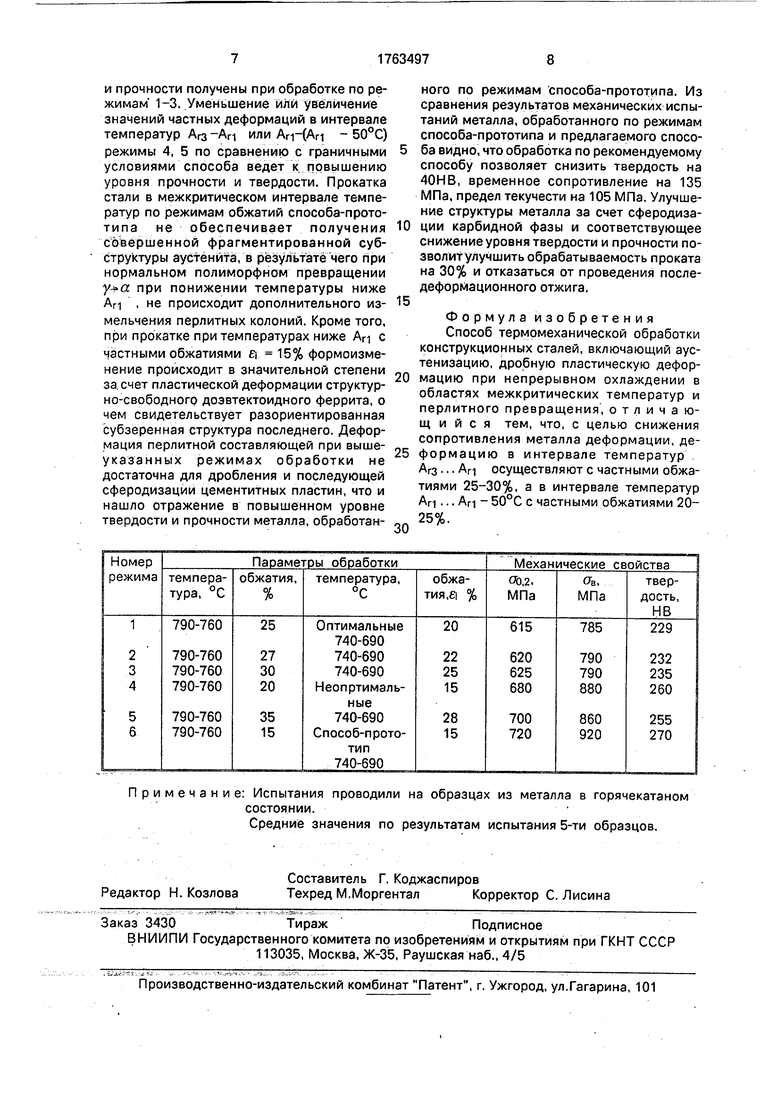

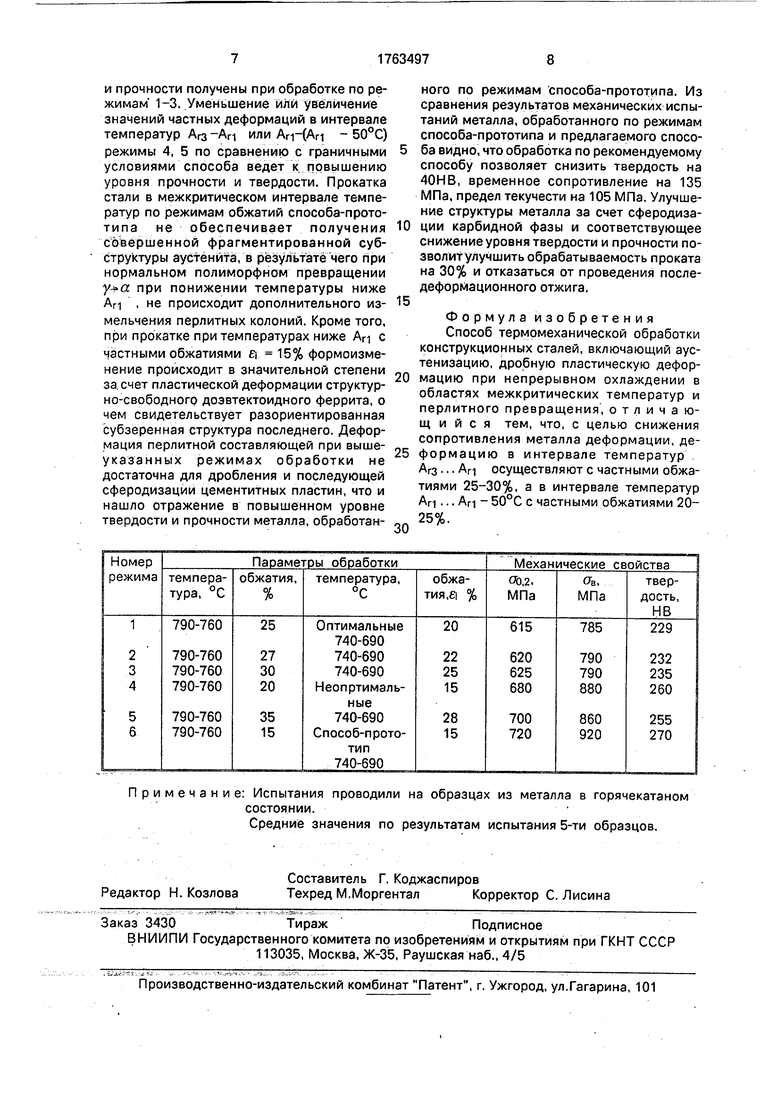

Режимы обработки и результаты механических испытаний представлены в таблице.

Из данных, приведенных в таблице, видно., что наименьшие значения твердости

и прочности получены при обработке по режимам 1-3. Уменьшение или увеличение значений частных деформаций в интервале температур Агз -Ап или АП(АП - 50°С) режимы 4, 5 по сравнению с граничными условиями способа ведет к повышению уровня прочности и твердости. Прокатка стали в межкритическом интервале температур по режимам обжатий способа-прототипа не обеспечивает получения совершенной фрагментированной субструктуры аустенита, в результате чего при нормальном полиморфном превращении при понижении температуры ниже Ari , не происходит дополнительного измельчения перлитных колоний. Кроме того, при прокатке при температурах ниже Ar-i с частными обжатиями d 15% формоизменение происходит в значительной степени за счет пластической деформации структур- но-свободногр доэвтектоидного феррита, о чем свидетельствует разориентированная субзеренная структура последнего. Деформация перлитной составляющей при вышеуказанных режимах обработки не достаточна для дробления и последующей сферодизации цементитных пластин, что и нашло отражение в повышенном уровне твердости и прочности металла, обработан0

5

0

5

0

нота по режимам способа-прототипа. Из сравнения результатов механических испытаний металла, обработанного по режимам способа-прототипа и предлагаемого способа видно, что обработка по рекомендуемому способу позволяет снизить твердость на 40НВ, временное сопротивление на 135 МПа, предел текучести на 105 МПа. Улучшение структуры металла за счет сферодизации карбидной фазы и соответствующее снижение уровня твердости и прочности позволит улучшить обрабатываемость проката на 30% и отказаться от проведения после- деформационного отжига.

Формула изобретения Способ термомеханической обработки конструкционных сталей, включающий аус- тенизацию, дробную пластическую деформацию при непрерывном охлаждении в областях межкритических температур и перлитного превращения, отличающийся тем, что, с целью снижения сопротивления металла деформации, деформацию в интервале температур АГЗ АП осуществляют с частными обжатиями 25-30%, а в интервале температур Ari... Ari - 50°С с частными обжатиями 20- 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформационно-термической обработки стали | 1990 |

|

SU1752790A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2008 |

|

RU2373293C1 |

| Способ производства проката | 1989 |

|

SU1664853A1 |

| Способ термомеханической обработки сортового проката из конструкционных сталей | 1978 |

|

SU763478A1 |

| Способ термомеханической обработки стали | 1990 |

|

SU1678861A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЕЙ | 2000 |

|

RU2181776C2 |

| Способ производства проката | 1986 |

|

SU1404126A1 |

Использование: изготовление сортового проката. Сущность изобретения: заготовку нагревают до температур аустенитизации и прокатывают при непрерывном охлаждении на воздухе с частными обжатиями 25-30% в интервале Агз... АП и 20-25% в интервале АП...АП - 50°С. Окончательное охлаждение проводят на воздухе. 1 табл.

| Волосевич Ю.П., Коджаспиров Г.Е., По- лушкин Ю.А | |||

| О некоторых особенностях образования структуры в конструкционных сталях при деформации в области перлитного превращения | |||

| Металловедение и термическая обработка металлов | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-09-23—Публикация

1990-07-12—Подача