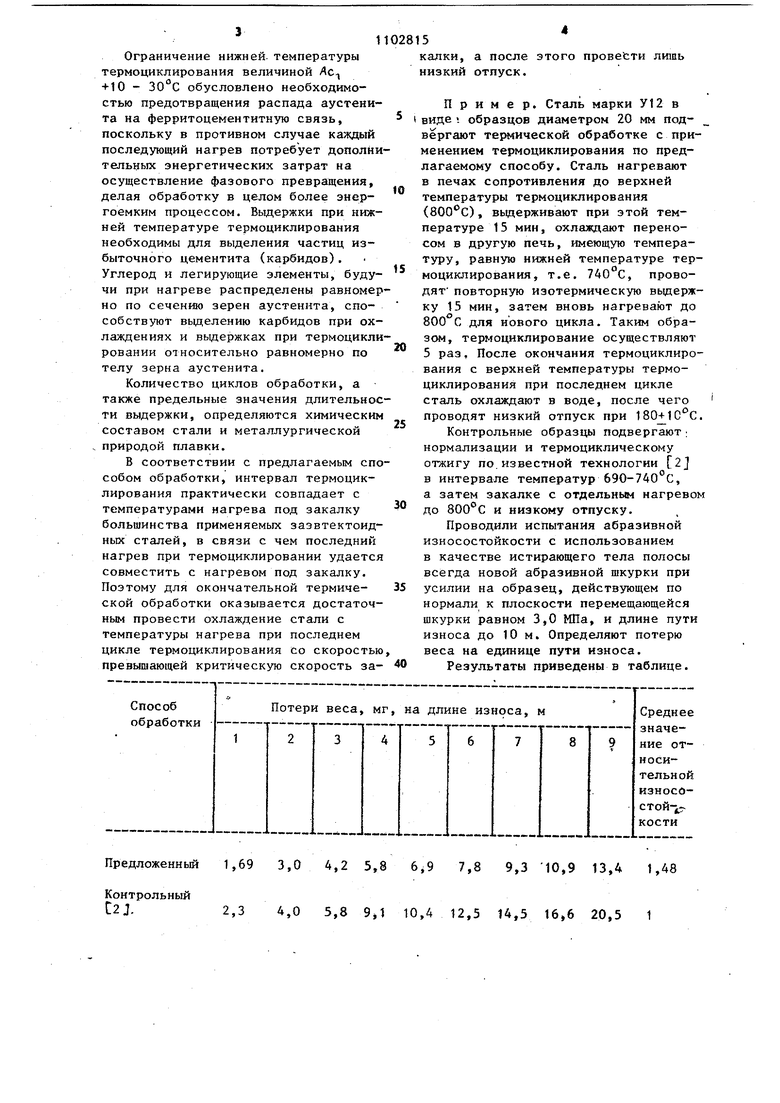

111 Изобретение относится к металлургии, конкретнее к технологии тер мической обработки, и может быть использовано для полуфабрикатов и изделий из высокоуглеродистых заэвтектоидных инструментальных сталей. Известны способы термической обработки эаэвтектоидной стали, включ щие гГредварительную термическую обра ботку, нагрев под закалку, закалку и отпуск. Предварительную термическую обработку осуществляют различньми приемами, например отжигом или высоким отпуском, или нормализацией 1. Использование известных способов обработки заэвтектоидной стали позво ляет достигать достаточно высоких механических свойств, в связи с чем они широко применяются в качестве штамповых сталей, сталей для измерительных инструментов и т.д., где необходима большая износостойкость. Высокая износостойкость таких сталей достигается за счет наличия в структуре заэвтектоидных сталей избыточного цементита (в легированных сталях - избыточных карбидов). Однако износостойкость стали во многом определяется формой, размерами и распределением вторичного избыточного цементита (карбидов) в объеме ста ли. Особенно неблагоприятно на износостойкости сказывается распределение вторичного цементита в виде сетки по границам зерен. Наиболее близок к предлагаемому по технической сути и достигаемому результату способ термической обработки заэвтектоидной стали, включающий предварительную термическую обра ботку перед окончательной термической обработкой. Предварительная те мическая обработки включает нормализацию с температуры выше точки Ас для устранения цементитной сетки и последующий неполный отжиг при темпе ратурах вьшге точки Лс но не вьше 780-800 С для измельчения зерна. В ряде случаев для измельчения зерна и сфероидизации цементита в составе перлита после нормализации проводят термоциклическую обработку, заключаю щуюся в том, что нагрев проводят на 10-15°С выше точки/Ас с кратковремен ной вьщержкой, охлаждают на 10-15 С ниже точки A также с кратковременной выдержкой, далее новый нагрев для следующего цикла обработки до 2 указанной температуры, повторяя такую обработку многократно с медленным охлаждением до комнатной температуры после окончания последнего цикла обработки. Для окончательной термической обработки - закалки осуществляют самостоятельный нагрев до температуры вьппе точки Ас на 35-60°С 2.1. Однако такая схема обработки требует последовательно выполнения двух операций термической обработки - нормализации и термоциклического отжига, что увеличивает трудоемкость обработки. Кроме того, отжиг, выполняемый путем термоциклирования относительно точки А, регулирует только размеры и форму эвтектоидного цементита, не оказывая влияния на расположение,. размеры и форму частиц избыточного цементита (карбидов). В результате этого не до конца используются возможности повьЕиения износостойкости стали. Цель изобретения - повышение износостойкости и сокращение длительности обработки. Для достижения поставленной цели согласно способу термической обработки заэвтектоидной стали, включающему предварительную термическую обработку, нагрев под закалку, закалку и отпуск, предварительную термическую обработку совмещают с нагревом под закалку и осуществляют путем термоциклирования в интервале температур от плюс Ю-ЗО С до Ас, минус 10-30 с с изотермической выдержкой при этих температурах. Нек оторый недогрев до температуры верхней критической точки при термоциклировании (ниже температуры Actr, а 10-30°С) требуется для сохранения в структуре стали некоторого количества высокедисперсных карбидных часичек, препятствующих миграции граиц аустенитных зерен и предотвращаюих рост этих зерен. Это позволяет сохранить мелкое зерно в стали. Выержка при температуре нагрева в кажом цикле необходима для гомогенизации аустенита, перераспределения угерода (и легирующих элементов), изыток которых образуется вблизи межазньк границ при растворении части карбидных частичек по всему объему аустенита. Ограничение нижней, температуры термоциклирования величиной Лс., +10 - 30°С обусловлено необходимостью предотвращения распада аустенита на ферритоцементитную связь, поскольку в противном случае каждый последующий нагрев потребует дополни тельных энергетических затрат на осуществление фазового превращения, делая обработку в целом более энергоемким процессом. Вьщержки при нижней температуре термоциклирования необходимы для выделения частиц избыточного цементита (карбидов). Углерод и легирующие элементы, будучи при нагреве распределены равномер но по сечению зерен аустенита, способствуют вьщелению карбидов при охлаждениях и выдержках при термоцикли ровании о1носительно равномерно по телу зерна аустенита. Количество циклов обработки, а также предельные значения длительнос ти выдержки, определяются химическим составом стали и металлургической природой плавки. В соответствии с предлагаемым спо собом обработки, интервал термоциклирования практически совпадает с температурами нагрева под закалку большинства применяемых заэвтектоидных сталей, в связи с чем последний нагрев при термоциклировании удается совместить с нагревом под закалку. Поэтому для окончательной термической обработки оказывается достаточным провести охлаждение стали с температуры нагрева при последнем цикле термоциклирования со скоростью превышающей критическую скорость за15 калки, а после этого провеЬти лишь низкий отпуск. Пример. Сталь марки У12 в виде образцов диаметром 20 мм подвергают термической обработке с применением термоциклирования по предлагаемому способу. Сталь нагревают в печах сопротивления до верхней температуры термоциклирования (800с), вьщерживают при этой температуре 15 мин, охлаждают переносом в другую печь, имеющую температуру, равную нижней температуре термоциклирования, т.е. 740 С, проводят повторную изотермическую вьщержку 15 мин, затем вновь нагревают до 800°С для нового цикла. Таким образом, термоциклирование осуществляют 5 раз, После окончания термоциклирования с верхней температуры термоциклирования при последнем цикле сталь охлаждают в воде, после чего проводят низкий отпуск при 180jf1CC. Контрольные образцы подвергают: нормализации и термоциклическому отжигу по.известной технологии 2j в интервале температур 690-740°С, а затем закалке с отдельным нагревом до 800С и низкому отпуску. Проводили испытания абразивной износостойкости с использованием в качестве истирающего тела полосы всегда новой абразивной шкурки при усилии на образец, действующем по нормали к плоскости перемещающейся шкурки равном 3,0 МПа, и длине пути износа до Юм. Определяют потерю веса на единице пути износа. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ сфероидизирующей обработкиСТАли | 1979 |

|

SU850698A1 |

| Способ обработки стальных деталей | 1981 |

|

SU1024512A1 |

| Способ термоциклической обработки белого чугуна | 1979 |

|

SU863675A1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ обработки заэвтектоидных сталей | 1980 |

|

SU881134A1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАЭВТЕКТОИДНОЙ СТАЛИ, включающий предварительную термическую обработку, нагрев под закалку, закалку и отпуск, отличающийся тем, что, с целью повьшения износостойкости и сокращения длительности обработки, предварительную термическую обработку совмещают с нагревом под закалку и осуществляют путем термоциклирования в интервале температур от Ас плюс до Лс минус 10-30 С с изотермической вьг . держкой при этих температурах.

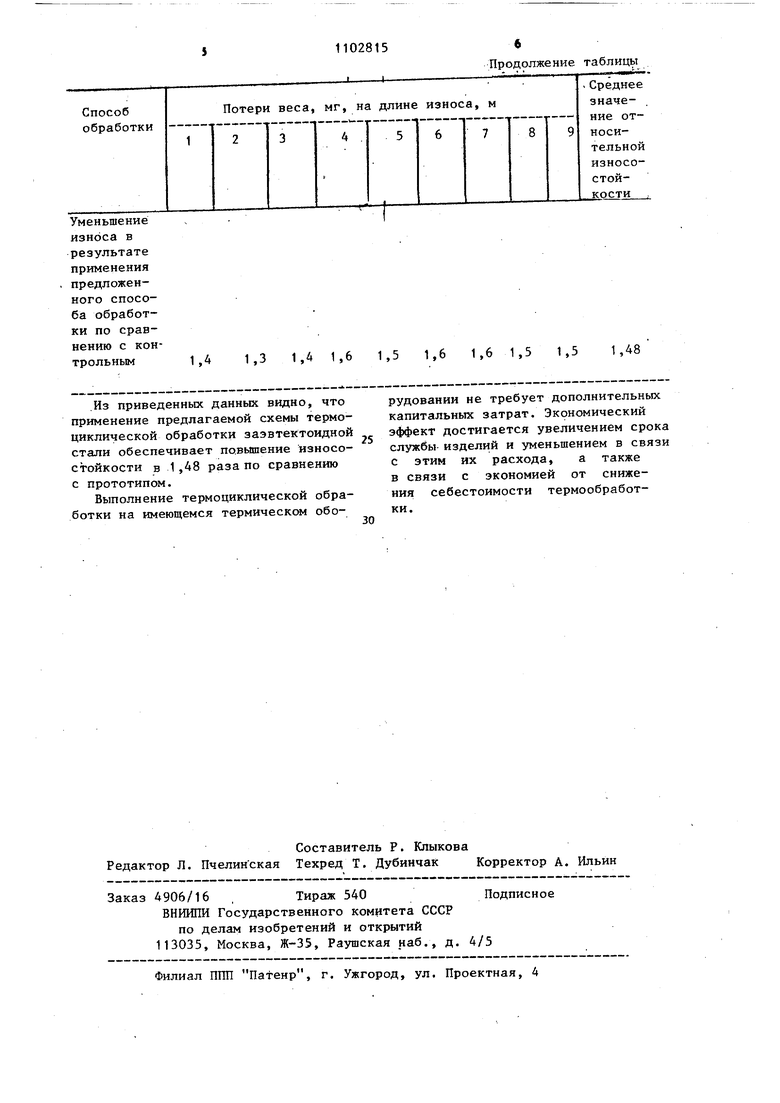

Предложенньй 1,69 3,0 4,2 5,8 Контрольный . 2,3 4,0 5,8 9j1 10,4 7,8 9,3 10,9 13,4 1,48 12,5 t4,5 16,6 20,5 1 Уменьшение износа в результате применения предложенного способа обработки по сравнению с кон1,3 1,А 1,6 1, трольным

Из приведенных данных видно, что применение предлагаемой схемы термоциклической обработки заэвтектоидной стали обеспечивает повышение износостойкости в 1 ,48 раза по сравнению с прототипом.

Выполнение термоциклической обработки на имеющемся термическом обоПродолжение таблицы

1,48

рудовании не требует дополнительных капитальных затрат. Экономический эффект достигается увеличением срока службы изделий и уменьшением в связи с этим их расхода, а также в связи с экономией от снижения себестоимости термообработки. ,6 1,6 1,5 1,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуляев А.П | |||

| и др | |||

| Инструментальные стали | |||

| Сп)авочник М., Машиностроение, 1975, с 5-49 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Новиков И.И | |||

| Теория термической обработки металлов | |||

| М., Металлургия, 1978, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

Авторы

Даты

1984-07-15—Публикация

1982-05-17—Подача