сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542195C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2542194C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2013 |

|

RU2524515C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2538054C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| СОСТАВ ШИХТОВОЙ ЗАГОТОВКИ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ С РАВНООСНОЙ СТРУКТУРОЙ ДЛЯ ЛИТЬЯ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2562202C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2008 |

|

RU2350674C1 |

Изобретение относится к металлургии, а именно к аморфным металлическим сплавам на основе железа, и может быть использовано в измерительных и контролирующих приборах, а также в аварийно-сигнальных и запорно-пусковых устройствах. Аморфный сплав на основе железа содержит компоненты в следующем соотношении, ат.%: хром 2,0-7,5; бор 10-16; кремний 5-10; никель 15-45; молибден 0,5-8,0; медь 0,1-1,5; лантан 0,01-0,05; железо остальное. Суммарное содержание хрома и молибдена - 6,5-10,0, кремния и бора 18-25. Введение никеля, молибдена, меди и лантана позволяет повысить технологичность, прочность и коррозионную стойкость при сохранении высокой пластичности и способности к аморфизации.

Изобретение относится к металлургии, а именно к аморфным металлическим сплавам на основе железа, и может быть использовано в измерительных и контролирующих приборах, а также в аварийно-сигнальных и запорно-пусковых устройствах.

Известен аморфный сплав на основе железа, состоящий из следующих компонентов, ат.%:

Бор10-25

Кремний0-17

ЖелезоОстальное

Основным недостатком этого сплава является низкая коррозионная стойкость.

Наиболее близким по технической сущности является сплав на основе железа, содержащий, ат.%:

Хром2-9

Бор7,5-16

Кремний7,5-16

ЖелезоОстальное

По сравнению с аналогом в слабоокислительной атмосфере этот сплав имеет более высокую коррозионную стойкость. Однако он недостаточно технологичен при получении изделий, имеет низкую прочность и не обладает высокой коррозионной стойкостью в агрессивных средах.

Цель изобретения - повышение технологичности, прочности и коррозионной стойкости сплава при сохранении его высокой пластичности, склонности к аморфизации.

Поставленная цель достигается тем, что в сплав на основе железа, содержащий хром, бор и кремний, дополнительно вводят никель, молибден, медь и лантан при следующем соотношении компонентов, ат.%: Хром2-7,5

Бор10-18

Кремний5,0-10

Никель15-45

xj СП О Ю

4 CJ

Молибден0,5-8,0

Медь0,1-1,5

Лантан0,01-0,05

ЖелезоОстальное

причем суммарное содержание хрома и молибдена составляет 6,5-10, кремния и бора 18-25.

Комплексное легирование сплава на основе железа дает следующие эффекты:

склонность к аморфизации увеличивают бор, кремний, молибден, хром;

высокую технологичность обеспечивают бор, кремний, никель, молибден, медь;

хром, бор, кремний, молибден улучшают прочностные характеристики;

коррозионную стойкость увеличивают хром, молибден, медь и никель.

Концентрационные пределы введения легирующих элементов при этом установлены на основании следующего.

При содержании хрома менее 2 ат.%, а также суммарном содержании хрома и молибдена менее 6,5 ат.% сплав обладает пониженными прочностными характеристиками. При концентрации хрома более 7,5 ат.% технологичность сплава снижается. Склонность к аморфизации резко уменьшается, если суммарная концентрация этого элемента с молибденом превышает 10 ат.%.

При содержании бора менее 10 ат,% и более 18 ат.%, кремния менее 5 ат.% и более 10 ат.% и суммарном содержании этих металлоидов менее 18 ат.% и более 25 ат.% снижает склонность сплава к аморфизации и его технологичность.

При концентрации никеля менее 15 ат.% уменьшается коррозионная стойкость сплава. При введении его в сплав более 45 ат.% значительного улучшения характеристик не установлено.

При содержании молибдена менее 0,5 ат.% и суммарном содержании с хромом менее 6,5 ат.% сплав менее прочен. Превышение концентрации 8 ат.% молибдена в сплаве сопровождается снижением технологичности и склонности к аморфизации сплава.

При вводе в сплав менее 0,1 ат.% меди и 0,01 ат. % лантана влияние этих элементов соответственно на коррозионную стойкость и технологичность не выявляется, а при концентрации более 1,5 ат.% меди и 0,05 ат.% лантана снижается склонность к аморфизации.

Поскольку ни среди аналогов предложенного сплава, ни среди других известных аморфных сплавов на основе железа не обнаружены совпадающие составы, позволяющие достичь требуемого положительного

эффекта, то можно сделать выводе соответствии найденного технического решения критерию существенные отличия. Достижение положительного эффекта при использованим предложенного сплава подтверждается актом испытаний.

Способ получения аморфного сплава включает выплавку предварительного сплава и резкое охлаждение расплава. Выплавка

осуществлялась из ингредиентов в элементарном состоянии при помощи высокочастотной электропечи в защитной среде инертного газа. Состояние и чистота исходных составляющих соответствовали; железо

карбонильное особой чистоты по ТУ 6-09- 3000-78, хром электролитический ЭРХ ТУ 1-4576-76, молибден высокой частоты по Т 48-4-293-82, кремний монокристаллический по ТУ 48-4-293-82, бор аморфный Б99

по ТУ 6-02-923-74, никель электролитический марки НО, медь катодная ОСЧ 11-4 ЦМТУ 03-9-69. Для получения сплава в аморфном состоянии осуществлялась закалка жидкого расплава на внешней цилиндрической поверхности вращающегося диска, что позволяло достигать скорости охлаждения до 10° град./с.

Этим способом возможно получение аморфных сплавов в соответствии с настоящим изобретением в виде длинныхленттол- щиной, например, от 15 до 50 мкм и шириной, например, от 5 до 50 мм.

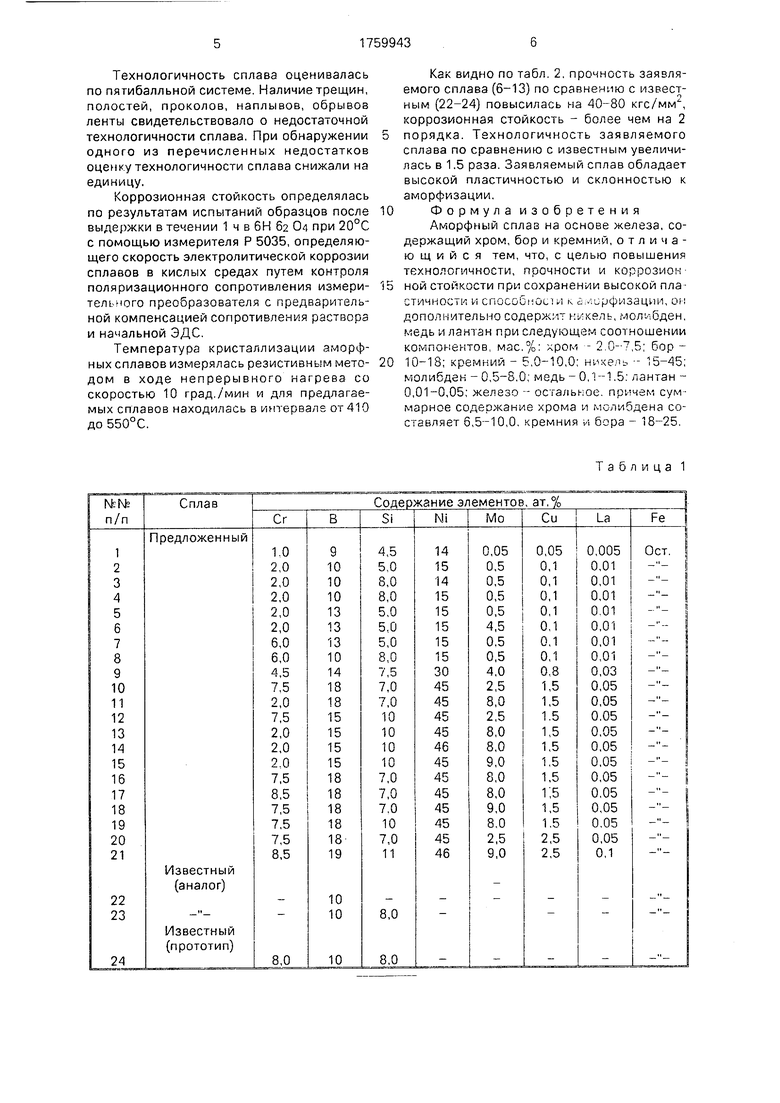

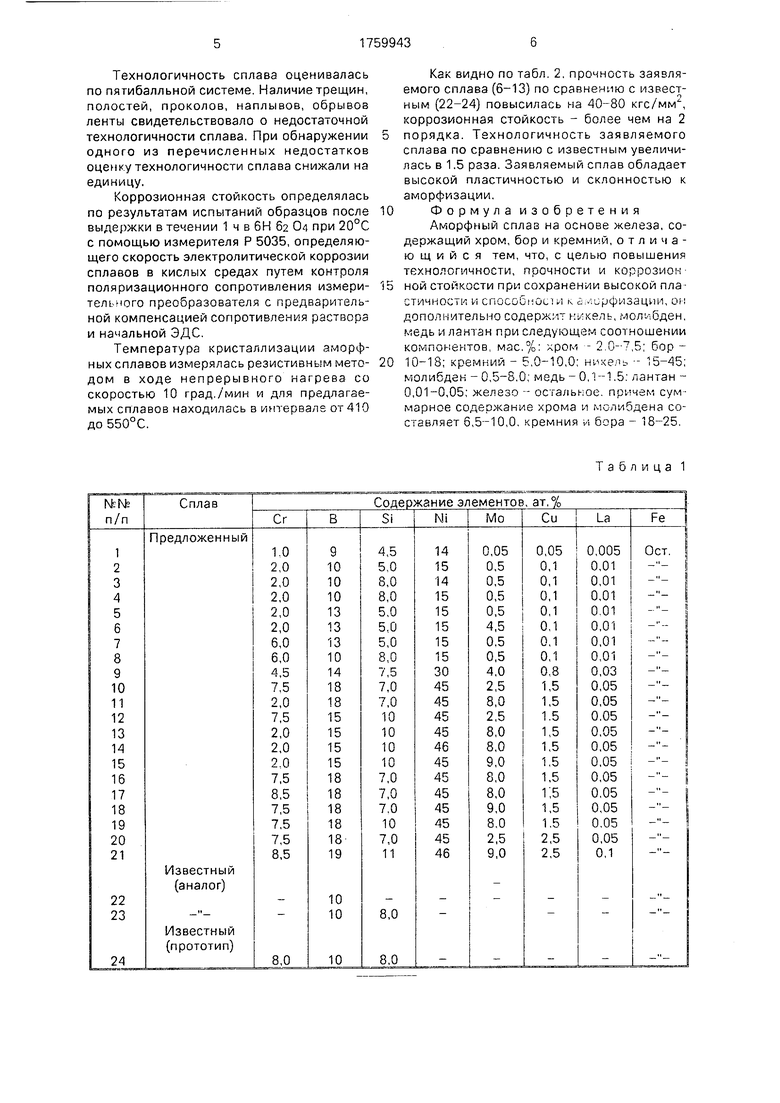

Характеристики предлагаемого аморфного сплава могут быть проиллюстрированы

на конкретных примерах. С помощью описанного метода были получены аморфные сплавы составов, приведенных в табл. 1, в виде лент толщиной от 15 до 40 мкм и шириной от 15 до 30 мм.

По данным рентгеновских дифракционных исследований ленты сплавов 3-17, 23, 24 по табл. 1 обладали рентгеноаморфной структурой, на дифракционных картинах лентсплавов 1-2,18-22 наблюдалисьлинии

отражений от кристаллических фаз.

Склонность сплавов к аморфизации оценивалась по максимальной критической толщине лент без присутствия кристаллических фаз.

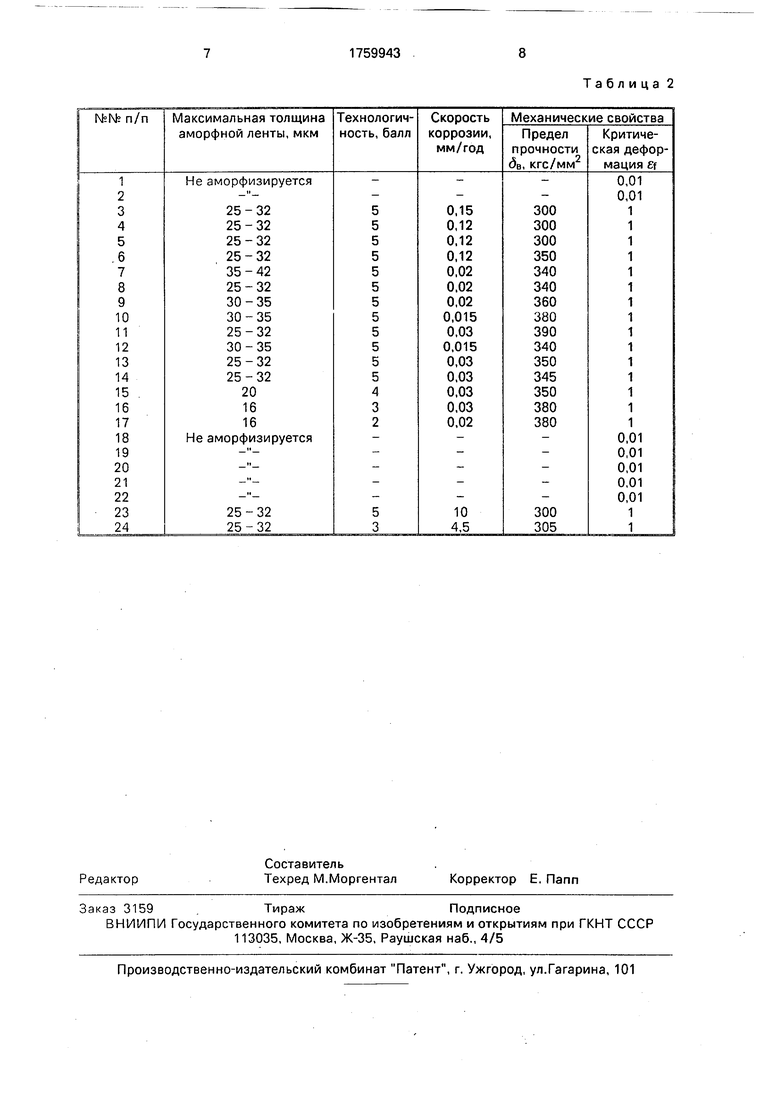

Механические испытания аморфных сплавов на растяжение проводились на разрывной машине Р-05 согласно стандартной методике по ГОСТ 7875-74.

Пластичность материала оценивалась с

помощью испытаний на изгиб между двумя параллельными пластинами и определялась величиной критической .деформации Јf d(L-d), где d - толщина ленты; L - расстояние между пластинами,

Технологичность сплава оценивалась по пятибалльной системе. Наличие трещин, полостей, проколов, наплывов, обрывов ленты свидетельствовало о недостаточной технологичности сплава. При обнаружении одного из перечисленных недостатков оценку технологичности сплава снижали на единицу.

Коррозионная стойкость определялась по результатам испытаний образцов после выдержки в течении 1 ч в 6Н 62 04 при 20°С с помощью измерителя Р 5035, определяющего скорость электролитической коррозии сплавов в кислых средах путем контроля поляризационного сопротивления измери тельного преобразователя с предварительной компенсацией сопротивления раствора и начальной ЭДС.

Температура кристаллизации аморфных сплавов измерялась резистивным методом в ходе непрерывного нагрева со скоростью 10 град./мин и для предлагаемых сплавов находилась в интервале от 410 до 550°С.

-

Как видно по табл. 2. прочность заявляемого сплава (6-13) по сравнению с известным (22-24) повысилась на 40-80 кгс/мм , коррозионная стойкость - более чем на 2 5 порядка. Технологичность заявляемого сплава по сравнению с известным увеличилась в 1.5 раза. Заявляемый сплав обладает высокой пластичностью и склонностью к аморфизации. 10Формула изобретен и я

Аморфный сплав на основе железа, содержащий хром, бор и кремний, отличающийся тем, что, с целью повышения технологичности, прочности и коррозиен 15 ной стойкости при сохранении высокой пластичности и способное) и к г /.рфизации, ос дополнительно содержит к/кель, молибден, медь и лантан при следующем соотношении компонентов, мае.%: хром - 2 ,5; бор - 20 10-18; кремний - 5,0-10,0; никель - 15-45; молибден - 0,5-8,0; медь -0,1-1.5: лантан - 0,01-0,05; железо - остальное, причем суммарное содержание хрома и молибдена составляет 6,5-10,0. кремния и бора - 18-25.

Таблица 1

Таблица 2

| Судзуки К., Фудзимори X., и Хасимото К | |||

| Аморфные сплавы | |||

| М.Металлургия, 1987, с | |||

| Способ приготовления искусственной массы из продуктов конденсации фенолов с альдегидами | 1920 |

|

SU360A1 |

| Патент США № 5484034, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1991-02-20—Подача