Изобретение относится к химико-термической обработке металлов и сплавов и может быть использовано для изделий в металлургической, машиностроительной и других отраслях народного хозяйства.

Известен состав для диффузионного хромирования чугуна при следующем содержании компонентов, мае. %:

Феррохром50

Окись алюминия45

Хлористый аммоний5

На деталях из модифицированного ковкого чугуна с применением этого состава при 1050-1150°С и выдержке 4-8 ч образуется диффузионный слой толщиной 130- 160 мкм.

Недостатком указанного состава является его относительно низкая насыщающая способность. К тому же хромирование изделий из чугуна при температуре выше 1050°С нецелесообразно из-за возможного оплавления поверхности.

Наиболее близким по технической сущности к предлагаемому является состав для

диффузионного хромирования стальных деталей (сталь 45) при следующем составе компонентов, мае. %:

Хром25

Окись алюминия70

Хлористый аммоний5

Недостатком известного состава является относительно низкая насыщающая способность, необходимость проведения процесса при высоких температурах и больших выдержках для получения нужной толщины легированного слоя.

Целью изобретения является повышение насыщающей способности состава при снижении температуры насыщения.

Для этого в состав для диффузионного хромирования, содержащий хром, хлористый аммоний и наполнитель, в качестве наполнителя содержит отход производства обогащения оловяных руд, содержащих турмалин и кварц при следующем соотношении компонентов, мас.%:

Хром20-30

Отход производства

VI

сл ю о сл

обогащения оловяных

руд, содержащих

турмалин и кварц66-78

Хлористый аммоний2-4

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав отличается от известного введением нового компонента, а именно отхода производства обогащения оловяных руд, содержащий турмалин и кварц. Таким образом, заявляемое техническое решение соответствует критерию новизна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию существенные отличия.

Функциональное назначение каждого из компонентов, ГОСТы поставок и химические формулы следующие.

Хром марки ПХМ1 (ТУ 14-1-1474-75) является поставщиком атомов хрома.

Хлористый аммоний NH4CI (ГОСТ 3773- 72) является активатором процесса, способствует образованию активных газообразных соединений хрома, ускоряет диффузионные процессы.

Отход производства обогащения оловя- ной руды представляет собой продукт переработки оловяной руды, выполняемой согласно Технологической инструкции для Солнечной обогатительной фабрики Солнечного ГОКа и Схемы цепи аппаратов. Спецификации оборудования ГС-761 от 24.01.89 г. Солнечного ГОКа и согласованных с головной организацией Гипрони- кель (г. Ленинград). Химический состав указанного продукта содержит 39 элементов периодической системы и 20 минералогических элементов, основу которых составляет кварц (SiOa) 36,1 % и турмалин на основе железа типа шерл в виде сростков с кварцем и породой, тончайшими (первые мкм) иголочками, зернами и их агрегатами в количестве 39,1 %,

Химический состав входящего в состав продукта турмалина, %: 35,25:02; 30, 10,5В20з; 9,1 РеО-.4,6Рв20з; 4,4MgO; 2,1 СаО; 1,ЗТЮ2; 1,ONa20; 0,5MnO; OJfeP; 0,1 F; OJH20+ (см. Геология, минералогия и геохимия Комсомольского района. Под ред. Е.Б. Радкевича. М., Наука, 1971, с. 63-67).

Применялся отход производства обогащения оловянной руды в молотом виде зернистостью 5-10 мкм, который благодаря особенностям своего состава повышает насыщающую способность смеси, снижает необходимую для протекания процесса

температуру в печи до 800-900°С и уменьшает продолжительность выдержки, при этом возрастает поверхностная твердость и износостойкость обрабатываемых изделий.

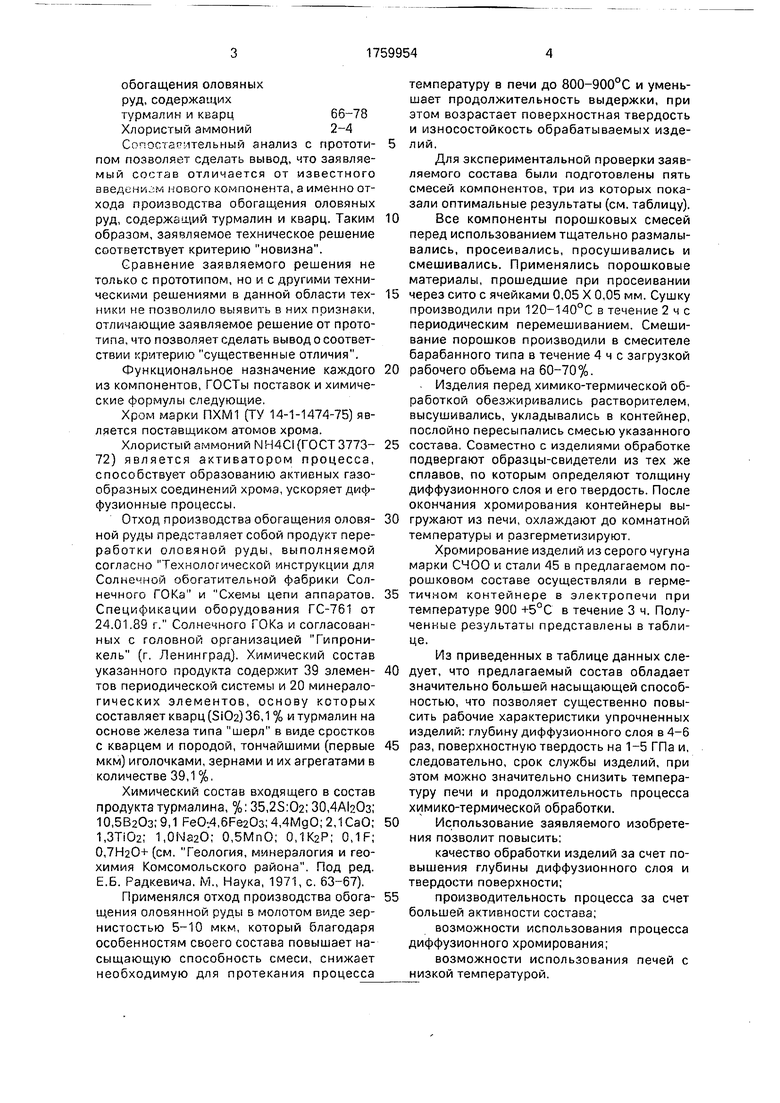

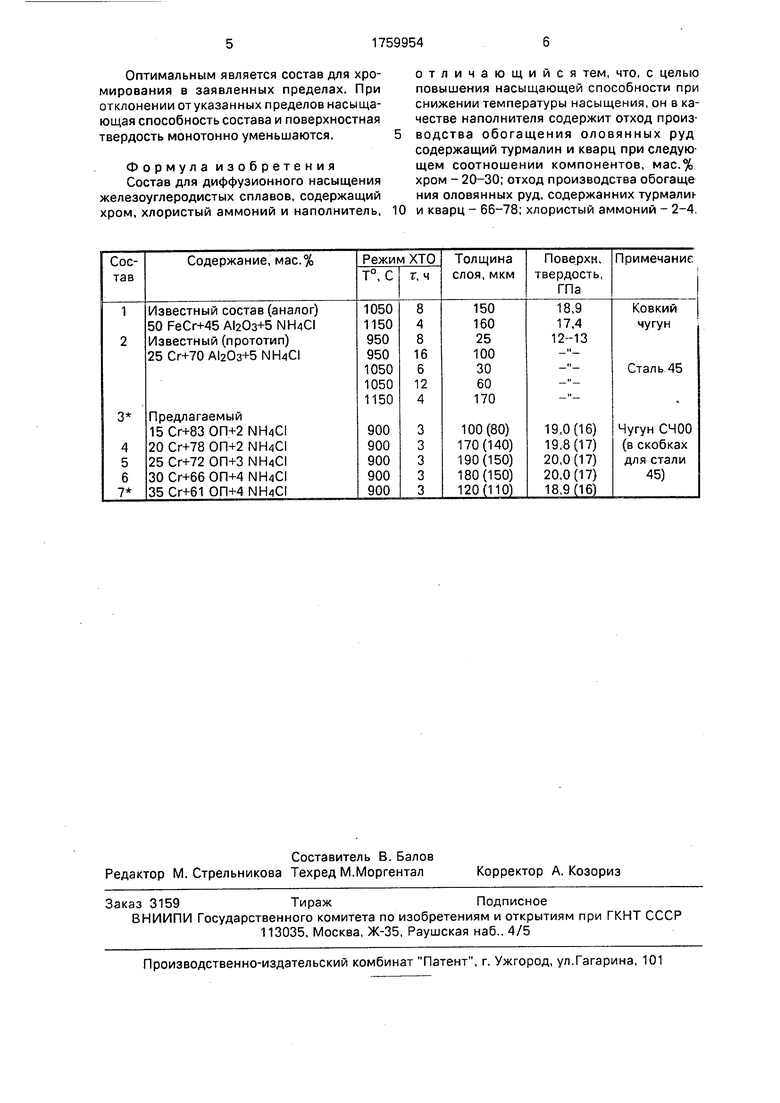

Для экспериментальной проверки заявляемого состава были подготовлены пять смесей компонентов, три из которых показали оптимальные результаты (см. таблицу).

0 Все компоненты порошковых смесей перед использованием тщательно размалывались, просеивались, просушивались и смешивались. Применялись порошковые материалы, прошедшие при просеивании

5 через сито с ячейками 0,05 X 0,05 мм. Сушку производили при 120-140°С в течение 2 ч с периодическим перемешиванием. Смешивание порошков производили в смесителе барабанного типа в течение 4 ч с загрузкой

0 рабочего объема на 60-70%.

- Изделия перед химико-термической обработкой обезжиривались растворителем, высушивались, укладывались в контейнер, послойно пересыпались смесью указанного

5 состава. Совместно с изделиями обработке подвергают образцы-свидетели из тех же сплавов, по которым определяют толщину диффузионного слоя и его твердость. После окончания хромирования контейнеры вы0 гружают из печи, охлаждают до комнатной температуры и разгерметизируют.

Хромирование изделий из серого чугуна марки СЧОО и стали 45 в предлагаемом порошковом составе осуществляли в герме5 тичном контейнере в электропечи при температуре 900 +5°С в течение 3 ч. Полученные результаты представлены в таблице.

Из приведенных в таблице данных сле0 дует, что предлагаемый состав обладает значительно большей насыщающей способностью, что позволяет существенно повысить рабочие характеристики упрочненных изделий: глубину диффузионного слоя в 4-6

5 раз, поверхностную твердость на 1-5 ГПа и, следовательно, срок службы изделий, при этом можно значительно снизить температуру печи и продолжительность процесса химико-термической обработки.

0Использование заявляемого изобретения позволит повысить:

качество обработки изделий за счет повышения глубины диффузионного слоя и твердости поверхности;

5 производительность процесса за счет большей активности состава;

возможности использования процесса диффузионного хромирования;

возможности использования печей с низкой температурой.

Оптимальным является состав для хромирования в заявленных пределах. При отклонении отуказанных пределов насыщающая способность состава и поверхностная твердость монотонно уменьшаются.

Формула изобретения Состав для диффузионного насыщения железоуглеродистых сплавов, содержащий хром, хлористый аммоний и наполнитель,

0

отличающийся тем, что, с целью повышения насыщающей способности при снижении температуры насыщения, он в качестве наполнителя содержит отход производства обогащения оловянных руд содержащий турмалин и кварц при следующем соотношении компонентов, мас.% хром - 20-30; отход производства обогаще ния оловянных руд, содержанних турмалм и кварц - 66-78; хлористый аммоний - 2-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА | 2009 |

|

RU2406783C1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ИНСТРУМЕНТОВ | 1992 |

|

RU2041971C1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1992 |

|

RU2048605C1 |

| СПОСОБ И СОСТАВ ДЛЯ БОРОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1996 |

|

RU2157859C2 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| СПОСОБ И СОСТАВ ДЛЯ КАРБОХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2285741C2 |

| Способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток | 2023 |

|

RU2794655C1 |

| Состав для диффузионного хромирования | 1983 |

|

SU1135800A1 |

| Состав для хромирования | 1975 |

|

SU529260A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

Сущность изобретения: состав содержит, мае. %: хром 20-30; отход производства обогащения оловянных руд, содержащих турмалин и кварц, 66-78; хлористый аммоний 2-4. 1 табл.

| Совершенствование технологических процессов и оборудования в литейном производстве, Комсомольский-на-Амуре политехнический институт; Хабаровск, Хабаровский политехнический институт; 1989, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-08—Подача