Изобретение относится к металлургии, в частности к химико-термической обработке (ХТО) методом термодиффузионного насыщения, и может быть использовано в любой отрасли машиностроения для нанесения покрытий на изделия из сталей и сплавов на основе железа.

Известен способ хромирования, включающий нагрев, насыщение в порошкообразной смеси, содержащей хромосодержащий компонент CrCl3 (0,001-30 мас.%), медьсодержащий компонент (закись меди 0,001-2 мас.%) и корунд (68-99,998 мас.%), причем нагрев и насыщение осуществляют в атмосфере водорода, а также в процессе нагрева при температуре насыщающей смеси 350-500°С осуществляют выдержку в течение 5-25 мин [1].

Недостатком указанного способа является усложнение технологического процесса необходимостью откачки воздуха из контейнера для насыщения и закачки в него водорода.

Также известен способ поверхностного упрочнения металлических изделий в контейнере, заполненном порошком каменного угля. На поверхность изделия наносится слой жидкого или гелеобразного электропроводного адгезионного материала, а затем слой порошка материала, содержащего легирующий элемент, или наносят смесь этих компонентов. Нагрев изделия осуществляется пропусканием электрического тока с использованием в качестве электродов контейнера и изделия. В результате наблюдается образование микродуговых разрядов вокруг образца, затем там же возникает область нагрева и последующего возникновения экзотермической реакции горения угольного порошка. Общая продолжительность выдержки в процессе диффузионного насыщения составляет 3 мин. [2].

Недостатком указанного способа является высокая трудоемкость процесса за счет дополнительной операции обмазывания деталей технологическими смесями.

Наиболее близким аналогом, принятым за прототип, является способ контактного процесса химико-термической обработки сталей и сплавов на основе железа. Указанный способ включает загрузку в контейнер обезжиренных деталей, засыпку их насыщающей порошковой смесью, герметизацию контейнера и нагрев до температуры 900-1000°С в течение 24 часов. Насыщающая смесь имеет следующий состав: хром 32-37 мас.% фракцией не более 150 мкм, оксид алюминия 50 мас.% фракцией 125-140 мкм, хлористый аммоний гранулированный 3 мас.% фракцией 2-3 мм, кроме того, предложено вводить в состав насыщающей смеси в качестве эмиттеров электронов порошок вольфрама чистотой 99,95%. Увеличение глубины диффузии хрома достигается за счет вклада в процесс насыщения энергии внутреннего термоэмиссионного поля [3].

Недостатком указанного способа является высокая трудоемкость получения порошка вольфрама чистотой 99,95%.

Технической задачей и результатом предлагаемого способа является увеличение глубины упрочняющего диффузионного слоя хрома за счет применения кумулятивной решетки для создания кумулятивных электронно-анионных эмиссионных потоков, создаваемых аморфными твердыми электролитами в составе насыщающей порошковой смеси: порошков серпентина (фракция не более 100 мкм) и шеелита (фракция не более 100 мкм) и управления этими потоками.

Техническая задача достигается за счет того, что способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток, характеризуется тем, что осуществляют загрузку в контейнер обезжиренных деталей, засыпают их насыщающей порошковой смесью, контейнер герметизируют и проводят нагрев до температуры 900-1000°С в течение 24 часов, согласно изобретения, по периметру сторон насыщения поверхности детали закрепляют нихромовой нитью керамические трубки диаметром 2 мм, сверху трубок устанавливают кумулятивную решетку в виде прямоугольной пластины из листа никеля или молибдена, толщиной 0,3 мм с перфорированными отверстиями конической формы диаметром 0,2 мм при вершине, направленными основанием к насыщаемой поверхности и расположенными с плотностью 10 шт./см2; которую вместе с деталью засыпают насыщающей порошковой смесью, содержащей следующие компоненты: металлический порошок на основе хрома 32 мас.% фракцией не более 150 мкм, хлористый аммоний гранулированный 4 мас.% фракцией 2-3 мм, а в качестве эмиттеров электронов и анионов О2- используют 32 мас.% порошка серпентина фракцией не более 100 мкм и 32 мас.% порошка шеелита фракцией не более 100 мкм.

Сущность изобретения поясняется изображениями на фигурах 1-6 и таблицами 1-4 (см. в графической части), на которых показано:

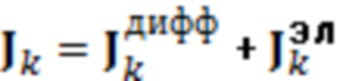

- Фиг 1. Результаты измерений силы тока между двумя железными электродами в насыщающей порошковой смеси для хромирования, содержащей в качестве эмиттеров электронов и анионов О2- порошок серпентина (фракция не более 100 мкм) и порошок шеелита (фракция не более 100 мкм) при нагреве контейнера от 500 до 1000°С;

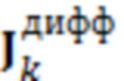

- Фиг 2. Схема расположения кумулятивной решетки: а) общая схема установки кумулятивной решетки у детали и вид конусного перфорированного отверстия в разрезе; б) расположение перфорированных отверстий на кумулятивной решетке; в) разрез А-А; где обозначены: 1 - насыщаемая деталь размером 24×10×10; 2 - керамическая трубка диаметром 2 мм; 3 - решетка (из никеля или молибдена) размером 30×15×0,3 мм; 4 - нихромовая нить для крепления керамической трубки на поверхности детали; 5 - отверстия кумулятивной решетки.

- Таблица 1. Значения глубины диффузионного слоя хрома;

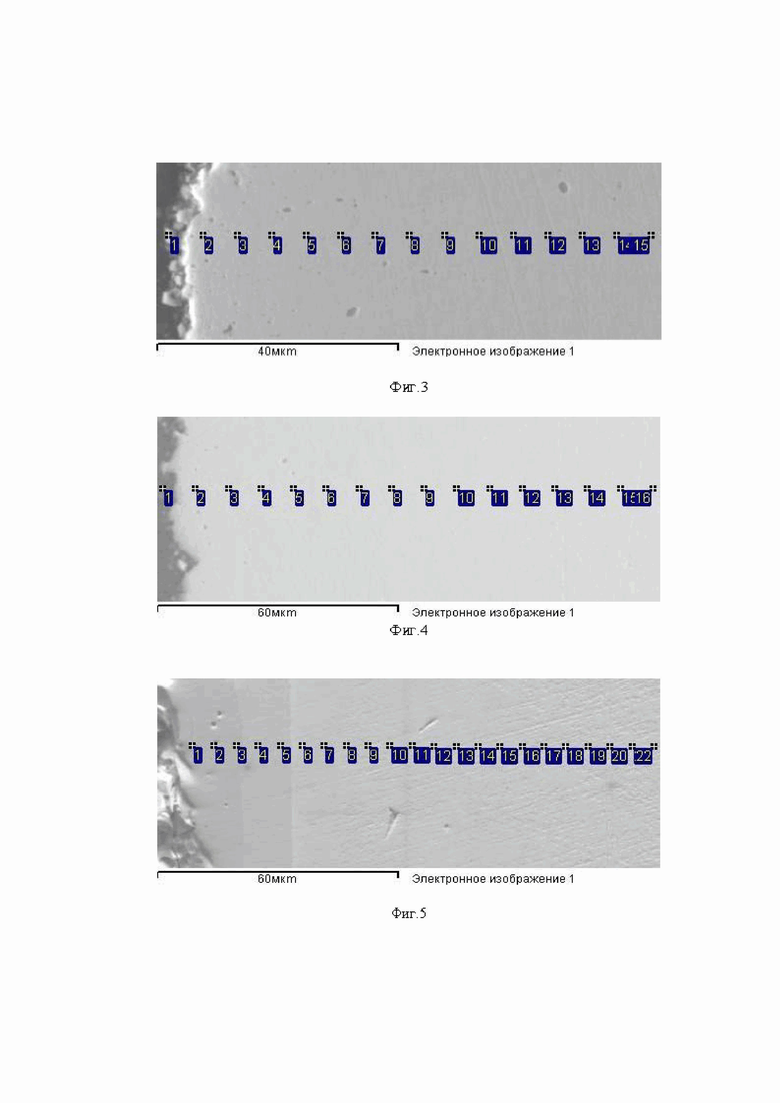

- Фиг. 3. Участок точечного химического анализа поверхности детали после хромирования с добавлением в насыщающую порошковую смесь эмиттеров электронов и анионов О2- - смеси порошков шеелита (CaWO4) и серпентина (Mg3Si2O7) с применением кумулятивной решетки из никеля;

- Таблица 2. Результаты точечного микрорентгеноспектрального химического анализа (в точках, указанных на фиг.3 после хромирования с добавлением в насыщающую порошковую смесь эмиттеров электронов и анионов О2- - смеси порошков шеелита (CaWO4) и серпентина (Mg3Si2O7) с применением кумулятивной решетки из никеля;

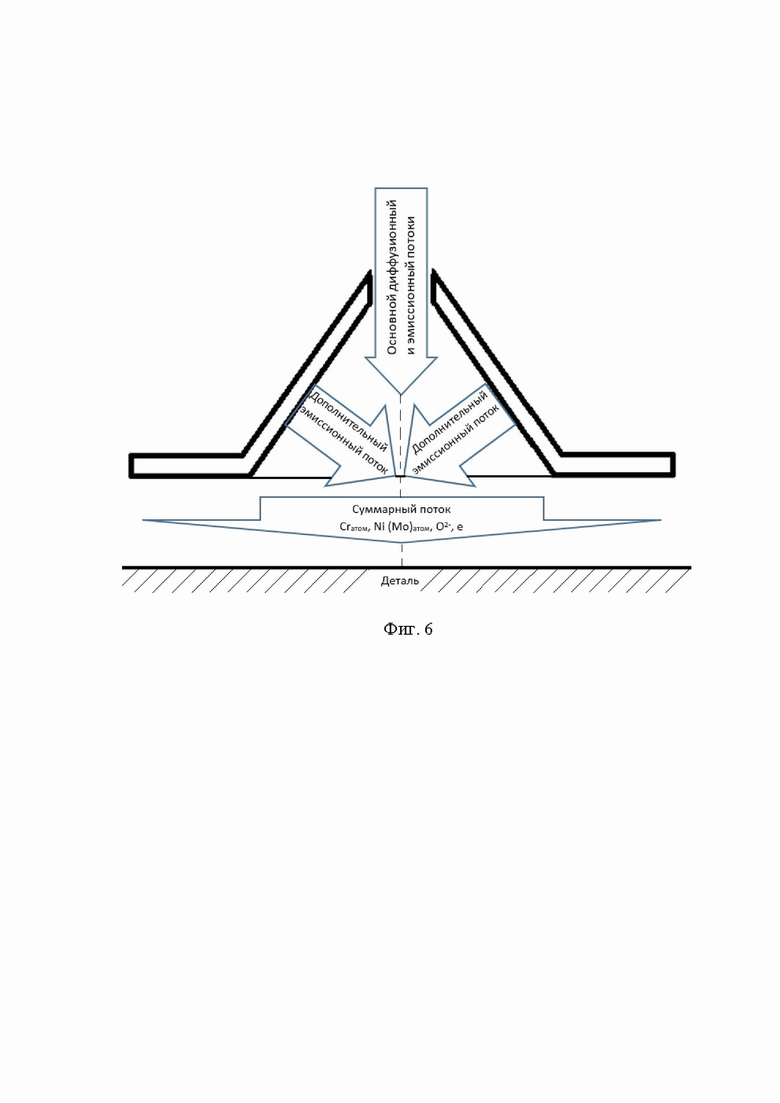

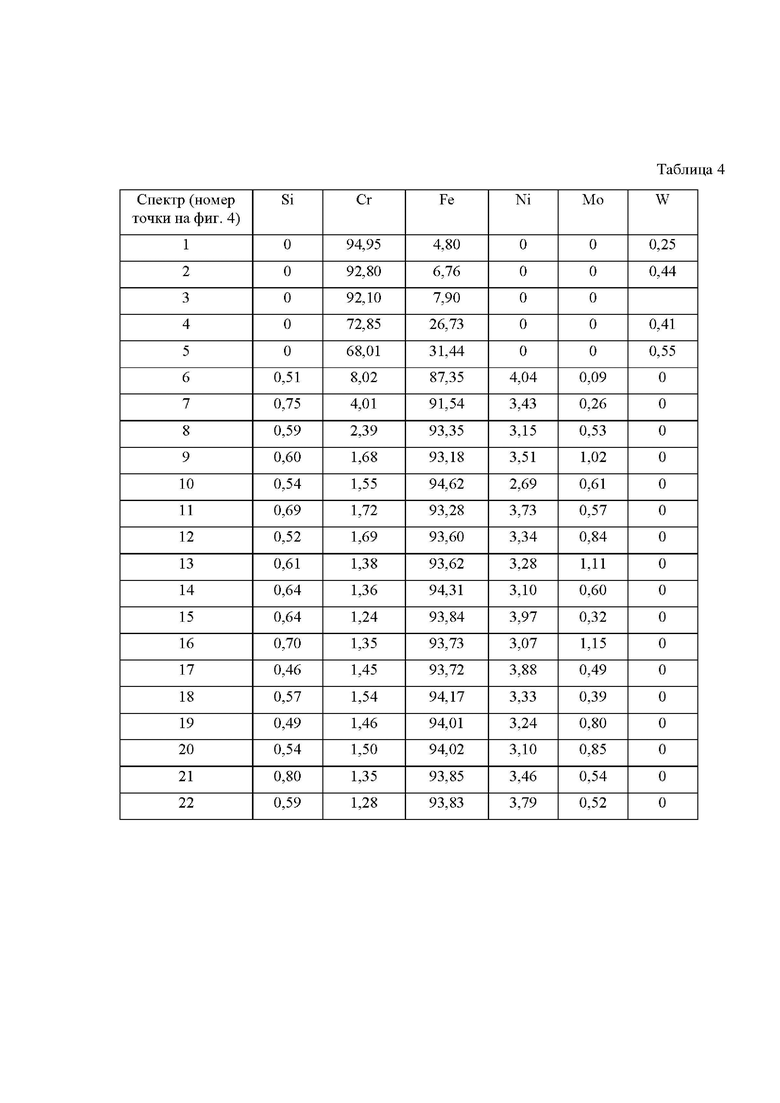

- Фиг. 4. Участок точечного химического анализа поверхности детали после хромирования с добавлением в насыщающую порошковую смесь эмиттера электронов и анионов О2- - смеси порошков шеелита (CaWO4) и серпентина (Mg3Si2O7) с применением кумулятивной решетки из молибдена;

- Таблица 3. Результаты точечного микрорентгеноспектрального химического анализа (в точках, указанных на фиг.4 после хромирования с добавлением в насыщающую порошковую смесь эмиттеров электронов и анионов О2- - смеси порошков шеелита (CaWO4) и серпентина (Mg3Si2O7) с применением кумулятивной решетки из молибдена;

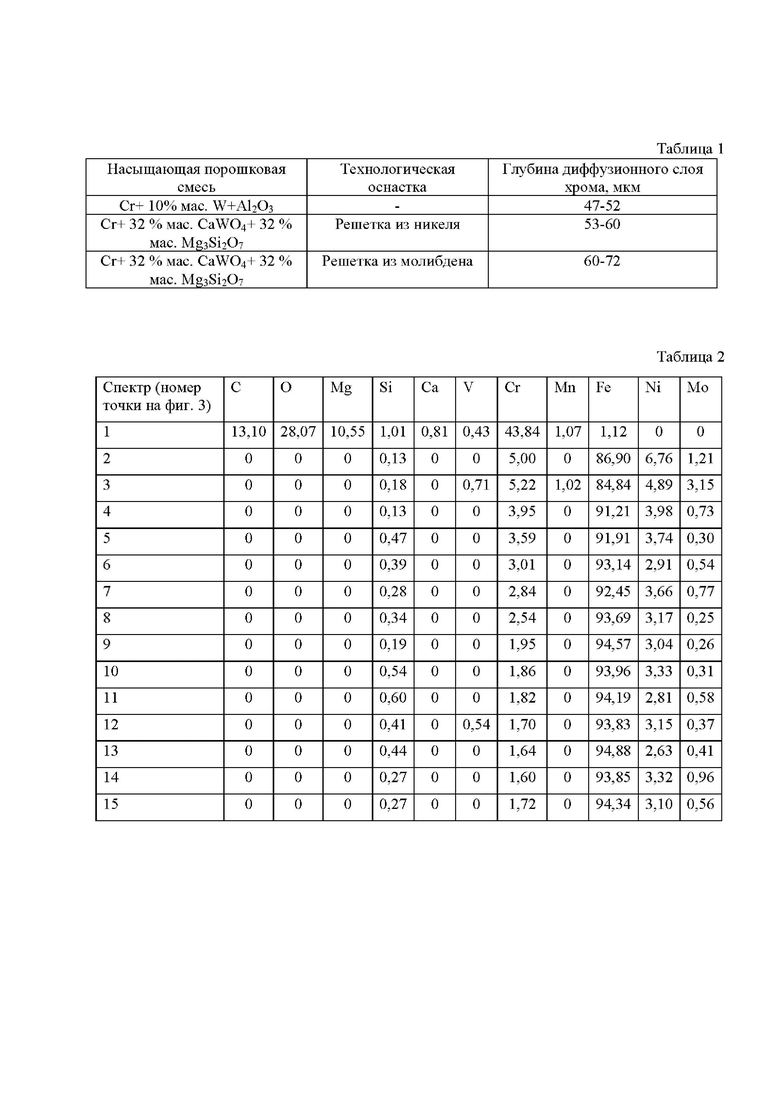

- Фиг. 5. Участок точечного химического анализа поверхности детали после хромирования с добавлением в насыщающую порошковую смесь порошка вольфрама в качестве эмиттера электронов;

- Таблица 4. Результаты точечного микрорентгеноспектрального химического анализа (в точках, указанных на фиг.5 детали после хромирования с добавлением в насыщающую порошковую смесь порошка вольфрама в качестве эмиттера электронов;

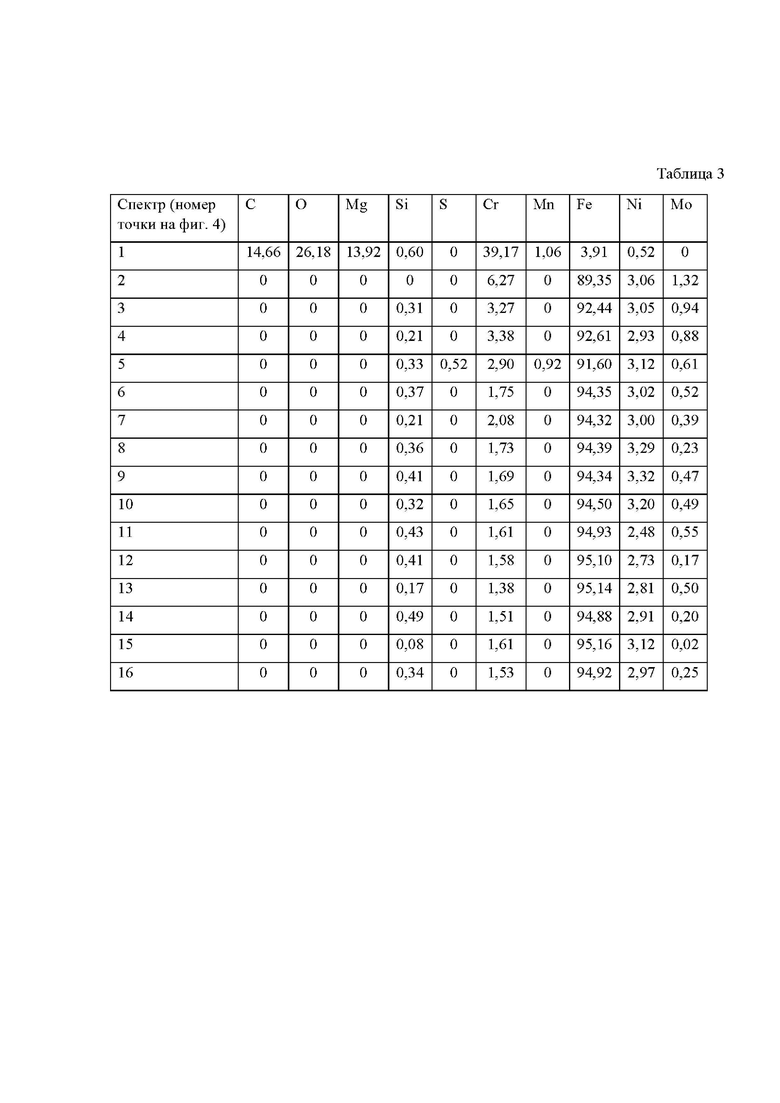

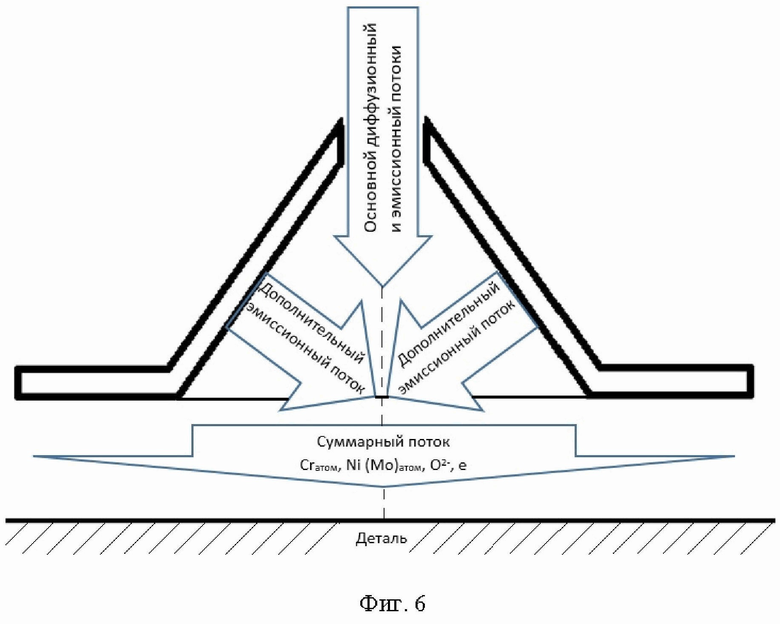

- Фиг. 6. Схема, поясняющая работу перфорированного отверстия кумулятивной решетки.

Способ осуществляют следующим образом.

Последовательность операций предлагаемого способа включает: загрузку в контейнер обезжиренных деталей с установленной у их поверхности(ей) кумулятивных(ой) решеток(ки); засыпку их насыщающей порошковой смесью, герметизацию контейнера и нагрев контейнера до температуры 900-1000°С в течение 24 часов. Нижняя температурная граница нагрева обусловлена необходимостью обеспечения достаточной диффузионной подвижности атомов хрома в α- и γ-железе и тем, что в сталях и сплавах на основе железа при температурах выше 900°С формируется однофазная аустенитная структуру, имеющая при этих температурах наибольшую растворимость хрома. Верхняя граница нагрева обусловлена тем, что при нагреве выше 1000°С происходит перегрев металла, сопровождающийся нежелательным ростом аустенитного зерна.

Предлагаемый способ отличается от прототипа:

- применением дополнительной технологической оснастки - кумулятивной решетки из никеля или молибдена;

- составом насыщающей порошковой смеси: по своему составу насыщающая смесь, также как в прототипе, включает хром, хлористый аммоний, но существенным отличительным признаком является наличие смеси порошков серпентина и шеелита фракцией не более 100 мкм в количестве 32 мас.% каждого от общей массы насыщающей порошковой смеси, являющихся источником электронов и анионов кислорода.

Кумулятивные решетки 3 (фиг.2) из никеля или молибдена имеют вид прямоугольной пластины, изготавливаются из листов промышленного производства толщиной 0,3 мм путем пробивания отверстий 5 конической формы керном с углом при вершине 60° до образования у вершины отверстий диаметром 0,2 мм. Экспериментально доказано, что плотность расположения отверстий 5 на решетке должна быть не менее 10 шт./см2. Для поддержания постоянного расстояния между кумулятивной решеткой 3 и насыщаемой поверхностью детали 1, к детали 1 нихромовой нитью закрепляются по периметру сторон насыщения поверхности детали керамические трубки 2 диаметром 2 мм (фиг. 2а, б). Затем сверху на деталь с закрепленными трубками устанавливают кумулятивные решетки и засыпают насыщающей порошковой смесью поверх решеток.

Насыщающая порошковая смесь, в отличие от прототипа, имеет следующий состав: 32 мас.% металлического порошка электролитического рафинированного хрома (фракция не более 140 мкм); эмиттеров электронов и анионов кислорода: 32 мас.% порошка серпентина (фракция не более 100 мкм) и 32 мас.% порошка шеелита (фракция не более 100 мкм), и 4 мас.% хлористого аммония (фракция 2-3 мм).

Порошок шеелита (оксид CaWO4) является общедоступным, может быть получен как из природного минерала шеелита (состав минерала: 19,48 мас.% - CaO; 80,52 мас.% - WO3, дополнительно может содержать до 10 мас.% примеси MoO3), залежи которого находятся в том числе и в России (Средний Урал, Чукотка, Восточное Забайкалье, Северный Кавказ), так и из продуктов переработки отходов машиностроительного и электротехнического производства.

Порошок серпентина (Mg3Si2O7) представляет собой отходы от обогащения хромовой руды или минерал природного месторождения серпентина в Н. Уфалее. Состав минерала: 44,1 мас.% - SiO2; 43,0 мас.% MgO; 12,9 мас.% CaO; 12,9 мас.% - H2O.

Порошок хлористого аммония - неорганическое соединение, соль аммония с химической формулой NH4Cl. В промышленности и лабораторных условиях получается взаимодействием соляной кислоты с аммиаком или пропусканием углекислого газа через раствор аммиака и хлорида натрия. Особенностью хлористого аммония является разложение его на аммиак и хлористый водород при температуре выше 338°С. Для экспериментов использовался лабораторный реактив в виде гранул фракцией 2-3 мм по ГОСТ 2210-73.

При температуре ХТО 900-1000°С происходят хорошо изученные процессы испарения хлоридов или других галогенидов насыщающих элементов, осаждение на поверхность деталей атомарных металлов и диффузия их в поверхностный слой деталей, формирование структуры и нужных физико-механических свойств. Толщина диффузионного слоя определяется временем выдержки. К этому описанию относятся все известные процессы контактной химико-термической металлизации поверхности сталей и сплавов на основе железа, независимо от насыщающего металла [4]. Считается, что движущей силой такого процесса насыщения поверхности является диффузионная, описанная хорошо известными двумя законами Фика [4-8].

В теории переноса в твердых телах сформулированы два основополагающих постулата из которых следует [5-7]:

Частицы каждого сорта (катионы, анионы, электроны) движутся независимо от того, движутся или находятся в покое частицы других сортов.

Имеются две движущиеся силы для заряженных частиц каждого сорта: диффузионная, обусловленная градиентом их химического потенциала, и электрическая, обусловленная электрическим полем, причем действие каждой из этих движущих сил не зависит от действия другой движущей силы.

Правильность этих постулатов подтверждена всеми результатами термодинамики необратимых процессов в совокупности. В соответствии с этими постулатами поток заряженных частиц сорта k (Jk) можно записать следующим образом:

,

,

где  и

и  - вклад в общий поток диффузионных и электрических сил, соответственно.

- вклад в общий поток диффузионных и электрических сил, соответственно.

Таким образом, для ускорения диффузионного процесса насыщения (увеличения глубины диффузии хрома) необходимо интенсифицировать работу электрического поля.

При внесении в насыщающую смесь дополнительных источников электронов и анионов кислорода (например, шеелита CaWO4 и серпентина Mg3Si2O7) в добавление к концентрационному полю в процессе нагревания смеси возникает электрическое поле. Нагревание эмиттеров электронов и анионов до температуры выше нижнего порога начала эмиссии (450-800°С) и далее до температур насыщения 900-1000°С определяет появление термоэлектронов и анионов кислорода в рабочем пространстве. Железо и сплавы на основе железа в нагретом состоянии являются положительным электродом [9]. Следовательно, появление термоэлектронов и анионов кислорода формирует электрическое поле, направленное к положительному электроду, которым являются обрабатываемые детали.

Результаты измерения тока в электрических цепях, насыщающей порошковой смеси серпентина и шеелита при нагреве до 1000°С показаны на фиг. 1. Зафиксированный ток свидетельствует о появлении направленного потока электронов и анионов кислорода к поверхности насыщаемой детали и характеризует работу шеелита и серпентина как аморфных твердых электролитов. Этот направленный поток является дополнительным (к диффузионному потоку) переносчиком атомарного хрома к поверхности насыщаемого изделия и интенсификатором процесса диффузии хрома.

Кумулятивная решетка 3 (фиг. 2) из листа толщиной 0,3 мм устанавливается перед насыщаемой поверхностью детали 1 на расстоянии 2 мм (расстояние фиксируется керамической трубкой 2 диаметром 2 мм, закрепленной к поверхности образца нихромовой нитью 4, причем основание перфорированных отверстий конусной формы 5 решетки 3 расположено у насыщаемой поверхности детали 1 (фиг. 2 а). Каждое такое перфорированное отверстие 5 позволяет усиливать поток насыщающих элементов в газообразной или молекулярной форме, проходящий через перфорированные отверстия кумулятивной решетки. Основной диффузионно-эмиссионный поток (фиг. 6), состоящий из атомов насыщающего металла, хлоридов, электронов и анионов кислорода входит в перфорированное отверстие конусной формы через его вершину. Внутренняя поверхность конусной поверхности перфорированного отверстия эмитирует электроны, которые формируют дополнительные потоки, направленные к оптической оси конуса перфорированного отверстия, т.е. в основной диффузионно-эмиссионный поток. В результате слияния основного и дополнительных эмиссионных потоков, формируется суммарный эмиссионно-диффузионный поток большей энергии, направленный к детали. Таким образом, при неизменном составе насыщающей порошковой смеси, можно активизировать процесс насыщения в нужных участках насыщаемой детали. Работа перфорированных отверстий конусной формы кумулятивной решетки поясняется схемой на фиг. 6.

Для проверки заявленного способа термодиффузионного хромирования по сравнению со способом, взятым за прототип, были проведены лабораторные испытания.

Примеры выполнения способа

Пример 1. Перед насыщаемой поверхностью обезжиренной детали из стали 35Х2Н3 размером 24×10×10 мм проволокой закрепляют на расстоянии 2 мм кумулятивную решетку из листа никеля прямоугольной формы размером 30х15 мм, толщиной 0,3 мм с перфорацией отверстиями диаметром при вершине 0,2 мм, расположенными с плотностью 10 шт./см2. Затем подготовленные детали помещают в герметизированный контейнер, засыпают насыщающей порошковой смесью состава: металлический порошок на основе хрома 32 мас.% (фракция не более 140 мкм), и 4 мас.% хлористого аммония (фракция 2-3 мм), эмиттеры электронов и анионов кислорода: 32 мас.% порошка серпентина (фракция не более 100 мкм) и 32 мас.% порошка шеелита (фракция не более 100 мкм); нагревают в течение 24 часов при температуре 1000°С. В результате получают глубину диффузионного слоя хрома 53-60 мкм (табл. 1).

Пример 2. Выполнялась та же последовательность действий, что и в примере 1, но применялась кумулятивная решетка из молибдена. В результате получают глубину диффузионного слоя хрома 60-72 мкм (табл. 1).

Пример 3 (прототип). Обезжиренную деталь из стали 35Х2Н3 размером 24×10×10 мм помещают в герметизированный контейнер, засыпают насыщающей порошковой смесью состава: металлический порошок на основе хрома 35 мас.%, фракция не более 150 мкм; оксид алюминия 50 мас.%, фракция 125-140 мкм; хлористого аммония, гранулированного 3 мас.%, фракция 2-3 мм; в качестве эмиттеров электронов насыщающая порошковая смесь включала порошок вольфрама чистотой 99,95%, в количестве 10 мас.%, фракция менее 100 мкм, нагревают в течение 24 часов при температуре 1000°С. В результате получают глубину диффузионного слоя хрома 47-52 мкм (табл. 1).

Установлено, что в процесс насыщения поверхности деталей в контейнерах с присадкой смеси порошков эмиттеров электронов и анионов кислорода (порошка серпентина и порошка шеелита) и применением кумулятивных решеток из никеля или молибдена глубина диффузионного слоя увеличивается по сравнению с образцом, насыщаемым с использованием порошка вольфрама, добавленного в насыщающую порошковую смесь в качестве эмиттера электронов без применения кумулятивных решеток (табл. 1).

Кроме того, положительный эффект дополнительного действия электрического поля, проявляющийся в увеличении глубины диффузионного слоя, который возникает в процессе нагрева, можно определить из сравнения таблиц 2-4 результатов точечного химического анализа состава поверхностей деталей, с организованным введением различных эмиттеров электронов и анионов О2- и применением кумулятивных решеток.

Глубину диффузионного слоя определяли на электронном микроскопе JEOL JSM-6460 LV на шлифах, изготовленных поперек насыщаемой поверхности. На фиг. 3-5 представлены фотографии поперечных шлифов поверхностных слоев деталей, насыщенных в насыщающих порошковых смесях с добавками эмиттеров электронов и анионов кислорода (смесь серпентина и шеелита) с применением кумулятивных решеток и без. Результаты точечного микрорентгеноспектрального анализа точек, указанных на фиг. 3-5 приведены в табл. 2-4. Каждому номеру спектра на фиг. 3-5 соответствует состав спектра с тем же номером в соответствующей таблице.

Анализ технических результатов (фиг. 3, 4, 5, табл. 2-4) показывает, что предлагаемый способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток позволяет получить глубину диффузионного слоя больше, чем в прототипе.

Источники информации

1. RU 2212470, опубл. 20.09.2003 «Способ диффузионного хромирования металлических материалов в псевдоожиженном слое».

2. RU 2555320, опубл. 10.07.2015 «Способ поверхностного упрочнения металлических изделий».

3. RU 2778388, опубл. 18.08.2022 «Способ контактного процесса химико-термической обработки сталей и сплавов на основе железа».

4. Минкевич А.Н. Химико-термическая обработка металлов и сплавов. - М.: Машиностроение, 1965. - 491 с.

5. Хауффе, К. Реакции в твердых телах и на их поверхностях. Пер. с нем. - М.: Изд-во Иностранная литература. Ч1. 1962, 415 с., Ч2, 1963. 275 с.

6. Даркен Л.С., Гурри Р.В. Физическая химия металлов: пер. с англ. - М.: Металлургиздат, 1960. - 582 с.

7. Чеботин В.Н. Физическая химия твердого тела. - М.: Химия, 1982. - 320 с.

8. Уманский Я.С., Финкельштейн Б.Н., Блантер М.Е. и др. Физические основе металловедения. - М.: Металлургиздат, 1955. - 721 с.

9. Сплавы для термопар / И.Л. Рогельберг, В.М. М. Бейлип: Металлургия, 1983, 360 с.

Изобретение относится к металлургии, в частности к химико-термической обработке (ХТО) методом термодиффузионного насыщения, и может быть использовано в любой отрасли машиностроения для нанесения покрытий на детали из сталей и сплавов на основе железа. Способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток, при котором осуществляют загрузку в контейнер обезжиренных деталей, засыпают их насыщающей порошковой смесью, контейнер герметизируют и проводят нагрев до температуры 900-1000°С в течение 24 часов, согласно изобретению, по периметру сторон насыщения поверхности детали закрепляют нихромовой нитью керамические трубки диаметром 2 мм, сверху трубок устанавливают кумулятивную решетку в виде прямоугольной пластины из листа никеля или молибдена, толщиной 0,3 мм с перфорированными отверстиями конической формы диаметром 0,2 мм при вершине, направленными основанием к насыщаемой поверхности и расположенными с плотностью 10 шт./см2; которую вместе с деталью засыпают насыщающей порошковой смесью, содержащей следующие компоненты: металлический порошок на основе хрома 32 мас.% фракцией не более 150 мкм, хлористый аммоний гранулированный 4 мас.% фракцией 2-3 мм, а в качестве эмиттеров электронов и анионов О2- используют 32 мас.% порошка серпентина фракцией не более 100 мкм и 32 мас.% порошка шеелита фракцией не более 100 мкм. Техническим результатом данного изобретение является то, что предлагаемый способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток позволяет получить увеличенную глубину диффузионного слоя за счет создания дополнительного электронно-эмиссионного потока с введением в него смеси порошков шеелита и серпентина и управления этим потоком с помощью кумулятивной решетки. 6 ил., 4 табл.

Способ термодиффузионного хромирования детали из стали или сплава на основе железа с использованием кумулятивной решетки, включающий загрузку в контейнер упомянутой обезжиренной детали и насыщающей порошковой смеси, герметизацию контейнера и проведение нагрева до температуры 900-1000°С в течение 24 ч, отличающийся тем, что по периметру сторон насыщения поверхности указанной детали с помощью нихромовой нити закрепляют керамические трубки диаметром 2 мм, сверху трубок устанавливают кумулятивную решетку в виде прямоугольной пластины из листа никеля или молибдена толщиной 0,3 мм с перфорированными отверстиями конической формы диаметром 0,2 мм при вершине, направленными основанием к насыщаемой поверхности и расположенными с плотностью 10 шт./см2, которую вместе с указанной деталью засыпают насыщающей порошковой смесью, содержащей следующие компоненты: металлический порошок на основе хрома 32 мас.% фракцией не более 150 мкм, хлористый аммоний гранулированный 4 мас.% фракцией 2-3 мм, а в качестве эмиттеров электронов и анионов О2- используют 32 мас.% порошка серпентина фракцией не более 100 мкм и 32 мас.% порошка шеелита фракцией не более 100 мкм.

| RU 2778388 C1, 18.08.2022 | |||

| Состав для хромирования стальных изделий | 1988 |

|

SU1588802A1 |

| СПОСОБ ОДНОСТАДИЙНОГО ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2014 |

|

RU2572690C2 |

| US 11542586 B2, 03.01.2023 | |||

| CN 105695931 A, 22.06.2016 | |||

| FR 1014213 A, 12.08.1952. | |||

Авторы

Даты

2023-04-24—Публикация

2023-02-22—Подача