Изобретение относится к способам изготовления теплообменной аппаратуры и может быть использовано при изготовлении теплообменников различного назначения.

Известен способ крепления труб в коническом отверстии трубной доски теплообме- ника (авт. св. № 1449829, кл. F 28 F 11/02, БИ № 1, 1989), осуществляемый путем установки в кольцевом зазоре между трубой и диском распорного элемента внутренняя поверхность расположенного элемента выполнена с обратной конусностью относительно его наружной поверхности. Под- жатие распорного элемента осуществляют до вывода его торца за пределы доски с противоположной стороны с одновременным обжатием трубы на конус.

Недостатком описанного способа является то, что для установки распорного элемента требуются большие усилия, необходимые для одновременного обжатия на конус.

Известен также способ уплотнения труб в теплообменнике, взятый в качестве прототипа (авт. св. № 1437672, кл. F 28 F 11/02, Б,юл. №42 1988), заключающийся в следующем. Теплообменник устанавливают вертикально и на верхнюю и нижнюю трубные доски со стороны, противоположной межтрубному пространству, наносят высоковязкий полимеризующийся материал и выдерживают до его отверждения. Подачу полимеризующегося материала в межтрубное пространство осуществляют в два этапа, на первом - материал наносят на нижнюю трубную доску, затем теплообменник поворачивают на 1-80°, и на втором этапе наносят материал на другую трубную доску. В межтрубном пространстве используют материал с пониженной вязкостью.

Однако этот способ имеет существенные недостатки, заключающиеся в недостаточной надежности уплотнения при высоких температурах и возникновения избыточного давления в межтрубном пространстве, что приводит к разрыву швов и самых труб, а при его осуществлении требуется значиЁ

VI

О

о

CJ

о

ю

тельное время для отверждения связывающего материала.

Кроме того, данный способ имеет температурные ограничения, что приводит к сокращению срока эксплуатации.

Целою изобретения является повышение надежности уплотнения при использо- вании его при высоких температурах, ускорения процесса уплотнения и увеличения срока эксплуатации.

Поставленная цель достигается уплотнением труб в теплообменнике путем заливки на поверхности трубных решеток уплогнительного материала, в качестве которого использованы алюминиевый или магниевый припой, причем перед заливкой соединительные поверхности обрабатывают методом химического травления.

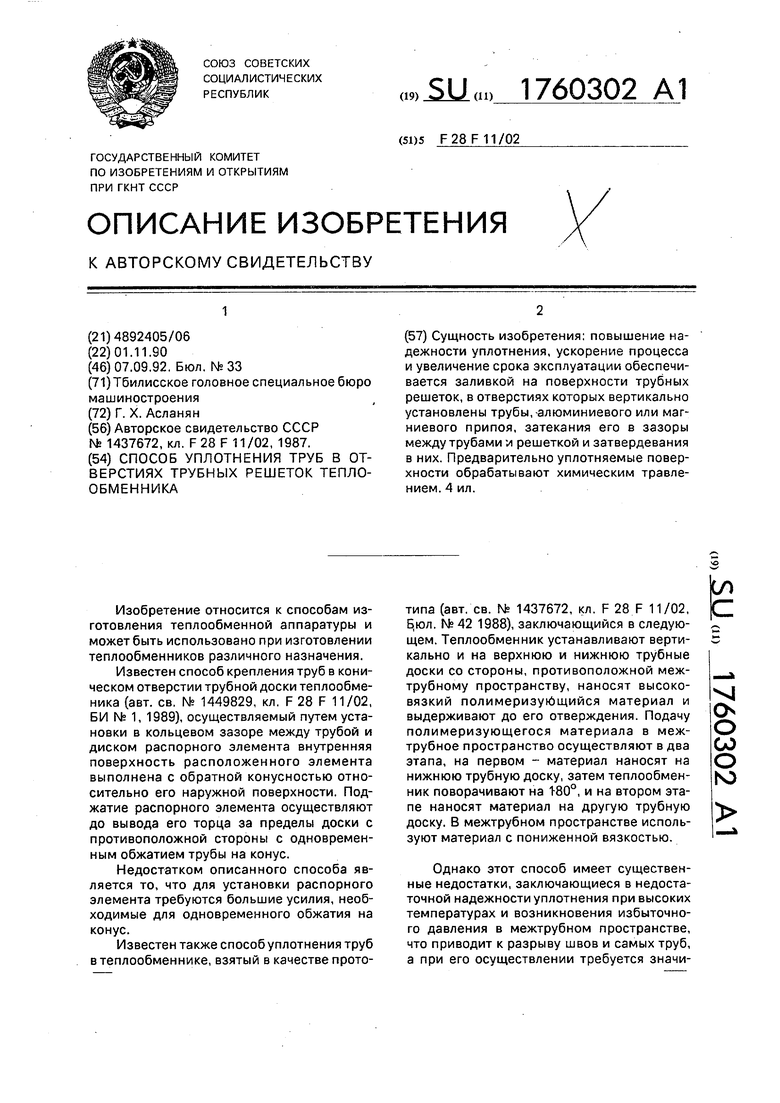

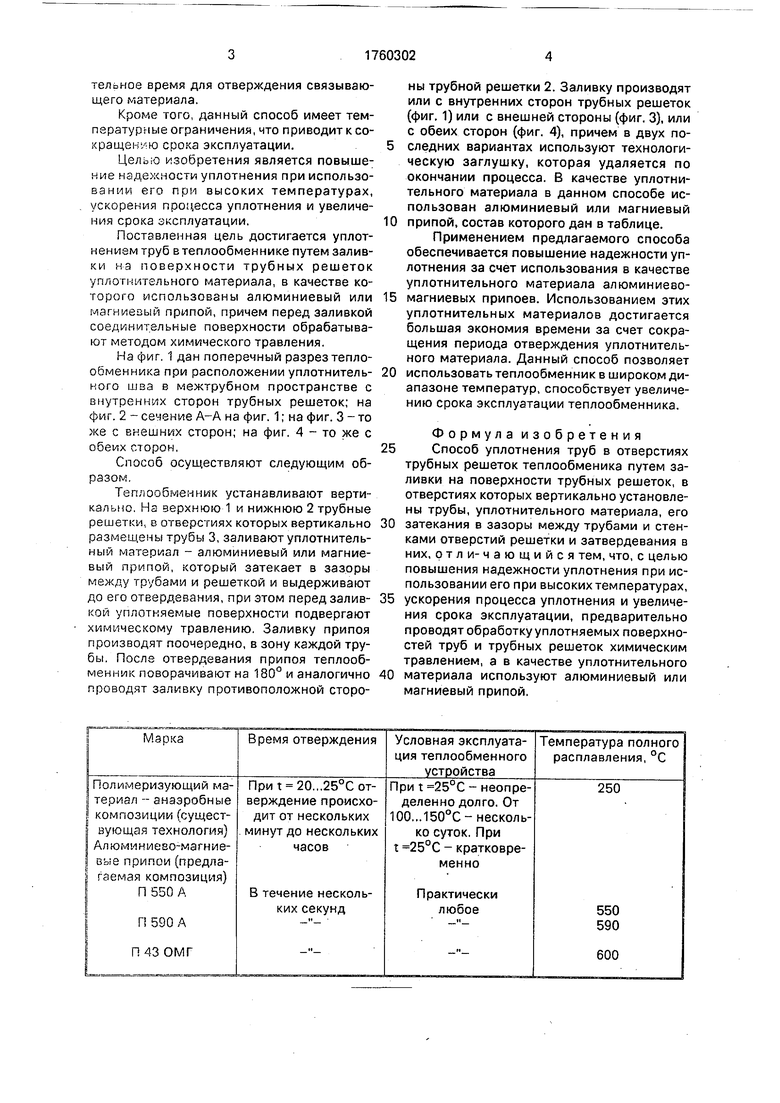

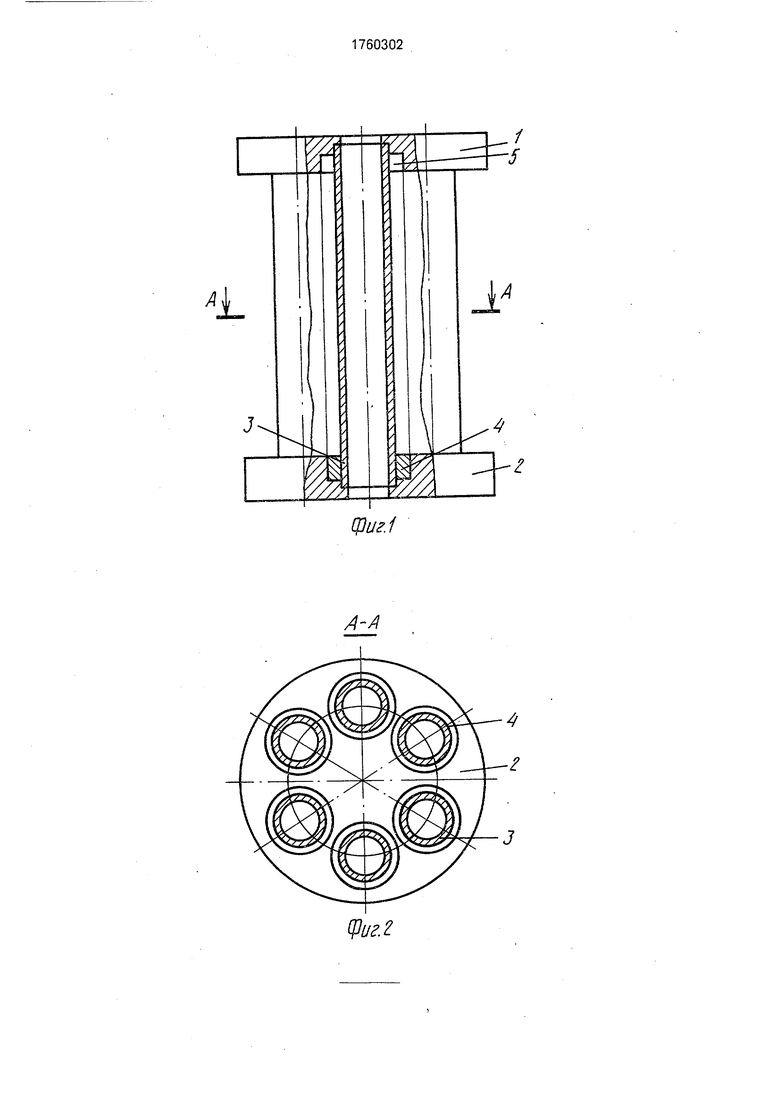

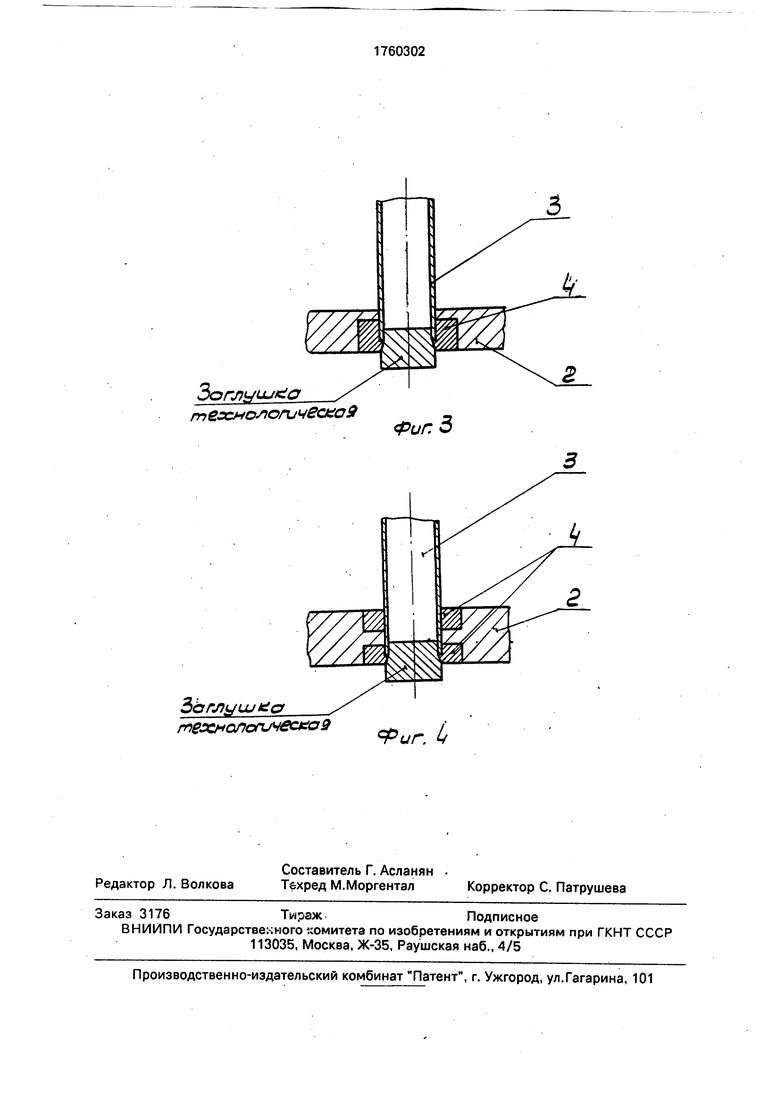

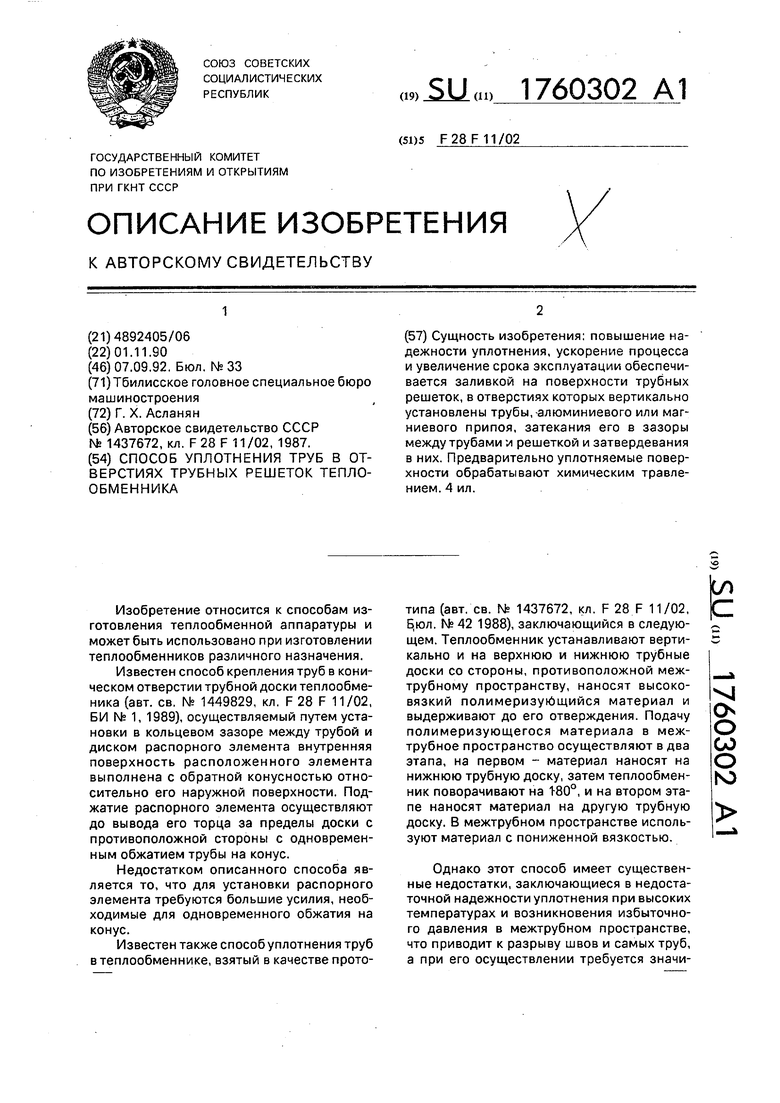

На фиг. 1 дан поперечный разрез теплообменника при расположении уплотнитель- иого шва в межтрубном пространстве с внутренних сторон трубных решеток; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - то же с внешних сторон; на фиг. 4 - то же с обеих сторон,

Способ осуществляют следующим образом.

Теплообменник устанавливают вертикально. На верхнюю 1 и нижнюю 2 трубные решетки, в отверстиях которых вертикально размещены трубы 3, заливают уплотнитель- ный материал - алюминиевый или магниевый припой, который затекает в зазоры между трубами и решеткой и выдерживают до его отвердевания, при этом перед залив- кой уплотняемые поверхности подвергают химическому травлению. Заливку припоя производят поочередно, в зону каждой трубы. После отвердевания припоя теплообменник поворачивают на 180° и аналогично проводят заливку противоположной сторо

ны трубной решетки 2. Заливку производят или с внутренних сторон трубных решеток (фиг. 1) или с внешней стороны (фиг. 3), или с обеих сторон (фиг. 4), причем в двух последних вариантах используют технологическую заглушку, которая удаляется по окончании процесса. В качестве уплотни- тельного материала в данном способе использован алюминиевый или магниевый

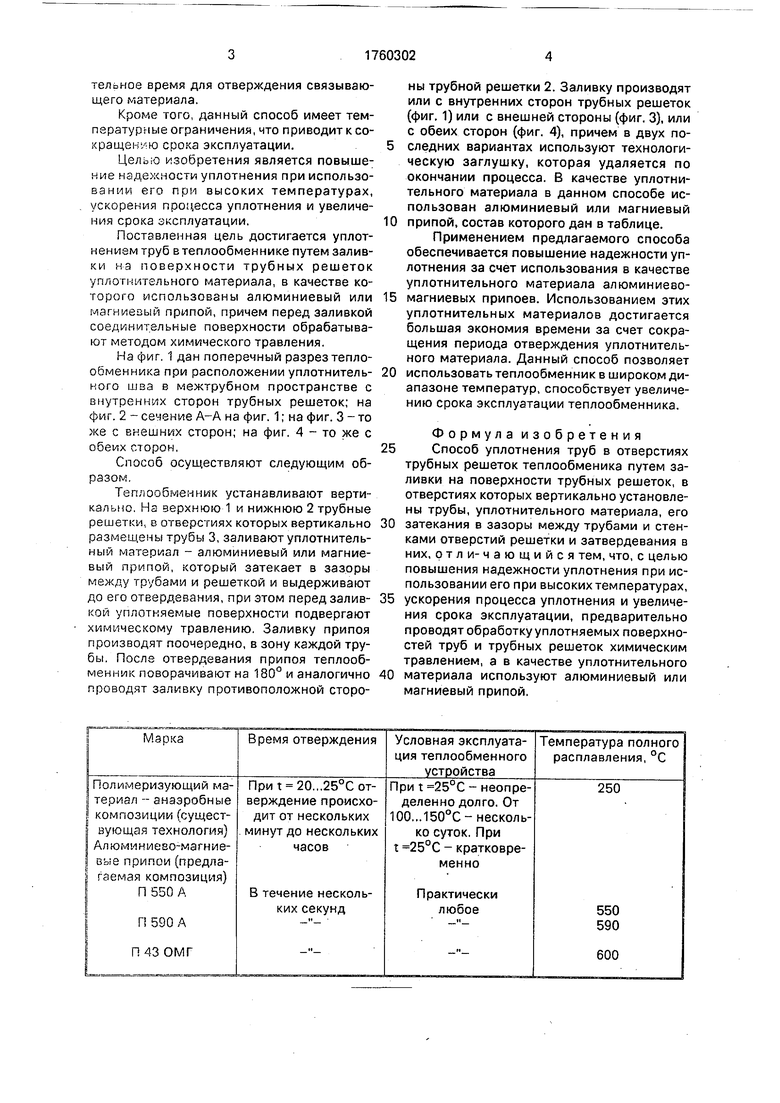

припой, состав которого дан в таблице.

Применением предлагаемого способа обеспечивается повышение надежности уплотнения за счет использования в качестве уплотнительного материала алюминиево- магниевых припоев. Использованием этих уплотнительных материалов достигается большая экономия времени за счет сокращения периода отверждения уплотнительного материала. Данный способ позволяет использовать теплообменник в широком диапазоне температур, способствует увеличению срока эксплуатации теплообменника.

Формула изобретения Способ уплотнения труб в отверстиях трубных решеток теплообменика путем заливки на поверхности трубных решеток, в отверстиях которых вертикально установлены трубы, уплотнительного материала, его затекания в зазоры между трубами и стенками отверстий решетки и затвердевания в них, отл и-чающийся тем, что, с целью повышения надежности уплотнения при использовании его при высоких температурах, ускорения процесса уплотнения и увеличения срока эксплуатации, предварительно проводят обработку уплотняемых поверхностей труб и трубных решеток химическим травлением, а в качестве уплотнительного материала используют алюминиевый или магниевый припой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАДЕЛКИ КОНЦОВ ПУЧКА ОТКРЫТОПОРИСТЫХ ТРУБОК ПРИ ИЗГОТОВЛЕНИИ БЛОЧНЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2316386C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2014 |

|

RU2568224C1 |

| ТРУБНАЯ РЕШЕТКА ТЕПЛООБМЕННИКА | 1972 |

|

SU422936A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК И СПОСОБ ЕГО СБОРКИ | 2003 |

|

RU2238501C1 |

| Способ уплотнения труб в теплообменнике | 1987 |

|

SU1437672A1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2014 |

|

RU2574532C1 |

| Теплообменник | 2019 |

|

RU2725068C1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2543094C1 |

| Кожухотрубный теплообменник | 2018 |

|

RU2680291C1 |

| Способ уплотнения стеклянных труб в отверстиях трубной решетки теплообменника | 1991 |

|

SU1815592A1 |

Сущность изобретения: повышение надежности уплотнения, ускорение процесса и увеличение срока эксплуатации обеспечивается заливкой на поверхности трубных решеток, в отверстиях которых вертикально установлены трубы,-алюминиевого или магниевого припоя, затекания его в зазоры между трубами я решеткой и затвердевания в них. Предварительно уплотняемые поверхности обрабатывают химическим травлением. 4 ил.

Маока

Время отверждения

При t 20.,.25°C отверждение происходит от нескольких минут до нескольких часов

течение нескольких секунд

Температура полного расплавления,°С

250

550 590

600

fe Z

фиг.1

3

Заглуии О технологически9

ЗЬмушта гг ехмолсгичесхо9 ф Ј

ФиГ 5

| Способ уплотнения труб в теплообменнике | 1987 |

|

SU1437672A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-09-07—Публикация

1990-11-01—Подача