Способ сборки трубчатого теплообменника (варианты)

Изобретение относится к области изготовления трубчатых теплообменников, используемых на транспорте, в энергетическом и химическом машиностроении при разнообразных условиях теплообмена (охлаждении, нагревании, испарении).

При изготовлении трубчатых теплообменников различных конструкций и типоразмеров большое значение имеет качество сборки теплообменников, особенно крепление и герметизация трубного пучка в трубной решетке теплообменника.

Известны способы соединения теплообменных труб с трубной решеткой с помощью сварки (патент ФРГ №3105736, опубл. 26.08.1982 г.), пайки (патент США №4562887, опубл. 07.01.1986 г.), развальцовки (патент США №2152260, опубл. 28.03.1939 г.) и обжатия (патент США №4528733, опубл. 16.07.1985 г.), а также комбинацией нескольких методов (патент ФРГ №3411458, опубл. 10.10.1985 г., патент США №5101892, опубл. 07.04.1992 г.). Основным недостатком этих способов является то, что в процессе сборки не достигается герметичность соединения трубного пучка в трубной решетке, что приводит к протеканию теплоносителя.

Известен способ соединения теплообменных труб с трубной решеткой (патент РФ №2064392, опубл. 27.07.1996 г.), включающий нанесение клея марки «Лейконат» на выступающую часть трубы, размещение в зазоре труба-трубная решетка уплотнительного элемента из резины, развальцовку выступающего из трубной доски конца трубы. Данный способ обеспечивает герметизацию соединений труба-трубная решетка, однако отличается высокой трудоемкостью и неприменим для теплообменников с большим количеством трубчатых теплообменных элементов. Кроме того, «Лейконат» - изоцианатный клей, отличается высокой токсичностью.

Наиболее близким техническим решением к предлагаемому авторами изобретению является способ сборки трубчатого теплообменника по патенту РФ №2347657, опубликованному 27.02.2009, включающий установку теплообменных труб в трубную решетку, ориентацию предварительно собранного теплообменника трубной решеткой вверх, нанесение на границе ее наружной поверхности и выступающей части каждой теплообменной трубы анаэробного клея в количестве, соответствующем объему кольцевых зазоров между каждой трубой и ответным отверстием в трубной доске, заполнение кольцевых зазоров анаэробным клеем и выдержка конструкции до

образования полимера в объемах зазоров. В результате происходит закрепление и герметизация труб в трубной решетке. Нанесение анаэробного клея выполняют последовательно для каждой трубной решетки предварительно собранного теплообменника.

Способ, описанный в прототипе, неприменим для сборки теплообменников, в которых трубный пучок закрепляется с наружной поверхностью трубной решетки и не выступает за поверхность трубной решетки, например, в случае использования при сборке лазерной сварки. В этом случае при нанесении анаэробный герметик неизбежно попадает внутрь труб трубного пучка и ухудшает технические свойства теплообменного аппарата. Решить эту проблему можно, применяя дозированное нанесение герметика в каждый дефектный зазор с одновременным удалением излишка герметика с внутренних поверхностей теплообменных труб. Такой способ сборки трудоемок и нетехнологичен, так как геометрические отклонения зазоров труба-трубная решетка от заданного размера могут значительно отличаться. Анаэробный герметик в зависимости от вязкости заполняет определенные зазоры, например, низковязкий герметик вытекает из больших зазоров, а высоковязкий анаэробный состав не заполнит малые зазоры. Для правильного выбора марки анаэробного состава при герметизации теплообменных труб в трубной решетке необходимо определить величину зазора каждой трубы с трубной решеткой и учитывать вязкость герметика. Для осуществления данного способа потребуется набор анаэробных герметиков. Кроме того, необходимо откалибровать каждое соединение теплообменная труба-трубная решетка, что неприменимо для конструктивно сложных теплообменников с большим количеством теплообменных труб. Особые сложности возникают во время сборки теплообменников с плоскими трубками. Во время работы теплообменного аппарата в межтрубном пространстве возникает избыточное давление, приводящее к деформации трубок, особенно в местах, не имеющих достаточного усиления для противодействия избыточному давлению.

Техническим результатом предлагаемого изобретения является обеспечение герметичности соединения трубного пучка с трубной решеткой теплообменника, снижение трудоемкости и упрощение процесса сборки, повышение надежности теплообменного аппарата в эксплуатации.

Для достижения указанного технического результата предлагаются два варианта способа сборки трубчатого теплообменника.

Первый вариант способа сборки трубчатого теплообменника включает установку теплообменных труб в трубные решетки теплообменной секции, крепление их механическим способом и герметизацию соединений трубного пучка с трубной решеткой

с наружной стороны анаэробным герметиком. В данном способе после крепления теплообменных труб с трубной решеткой механическим способом с внутренней стороны каждой трубной решетки теплообменной секции в сборе с трубным пучком с помощью установки съемного ограничительного кольца создают ограниченное пространство, а с внешней стороны устанавливают вакуумную камеру, соединенную с вакуумным насосом, теплообменную секцию устанавливают вертикально и выравнивают по уровню, создают разрежение в вакуумной камере, заливают поверхность нижней трубной решетки в сборе с трубным пучком внутри ограниченного пространства заливочной композицией, затем вакуум стравливают, отверждают заливочную композицию, операцию повторяют на второй трубной решетке, съемное ограничительное кольцо и вакуумную камеру демонтируют, затем собранную теплообменную секцию устанавливают в корпус теплообменника и на внешнюю сторону трубных решеток наносят анаэробный пропиточный герметик.

Второй вариант способа сборки трубчатого теплообменника включает установку теплообменных труб в трубные решетки теплообменной секции, крепление их механическим способом и герметизацию соединений трубного пучка с трубной решеткой с наружной стороны анаэробным герметиком. В данном способе используются трубные решетки, имеющие с внутренней стороны ограниченное пространство, созданное за счет конструктивной особенности в виде кольцевого выступа. После крепления теплообменных труб с трубной решеткой механическим способом с внешней стороны каждой трубной решетки теплообменной секции в сборе с трубным пучком устанавливают вакуумную камеру, соединенную с вакуумным насосом, теплообменную секцию устанавливают вертикально и выравнивают по уровню, создают разрежение в вакуумной камере, с внутренней стороны заливают поверхность нижней трубной решетки в сборе с трубным пучком внутри ограниченного пространства заливочной композицией, затем вакуум стравливают, отверждают заливочную композицию, операцию повторяют на второй трубной решетке, вакуумную камеру демонтируют, затем собранную теплообменную секцию устанавливают в корпус теплообменника и на внешнюю сторону трубных решеток наносят анаэробный пропиточный герметик.

В качестве заливочной отверждаемой композиции могут быть использованы составы на основе эпоксидов и акрилатов, отверждающиеся как при смешении с отвердителем при температуре 20-25°С, так и однокомпонентные, отверждаемые при повышенной температуре. Например, может быть использован герметик Анатерм-207 (ТУ 2257-554-00208947-2013) производства ФГУП «НИИ полимеров» на основе модифицированной эпоксидной смолы с вязкостью 200-600 мПа·с при 25°С или Анатерм-102Т

(ТУ 2257-521-00208947-2013) производства ФГУП «НИИ полимеров» на основе уретанакрилатов с вязкостью 1500-2300 мм2/с при 20°С.

В качестве анаэробной пропитывающей композиции могут быть использованы анаэробные герметики вязкостью от 5 до 30 мПа·с, например, Анатерм-1у (ТУ 2257-321-00208947-2000) или Анатерм-1 (ТУ 2257-392-00208947-2003) производства ФГУП «НИИ полимеров».

Съемное ограничительное кольцо изготавливают из инертного материала, например, из фторопласта. Высота кольца выбирается в зависимости от конструкции и типоразмера теплообменника. Съемное ограничительное кольцо обеспечивает необходимый уровень заливки композиции для надежной фиксации и герметичности трубного пучка с трубной решеткой.

Сущность изобретения поясняется чертежами, приведенными на фигурах 1-6.

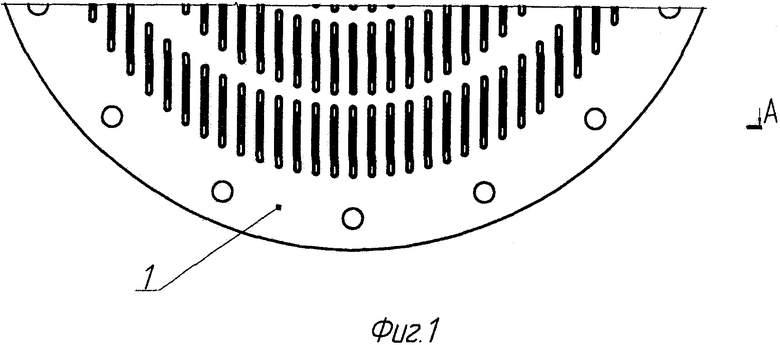

Фиг. 1 иллюстрирует внешний вид трубной решетки.

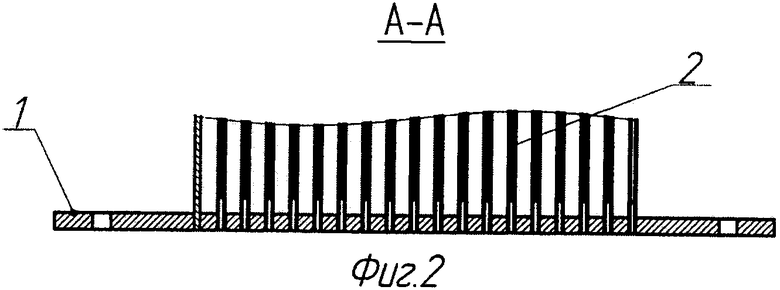

Фиг. 2 показывает как установлен трубный пучок в трубной решетке.

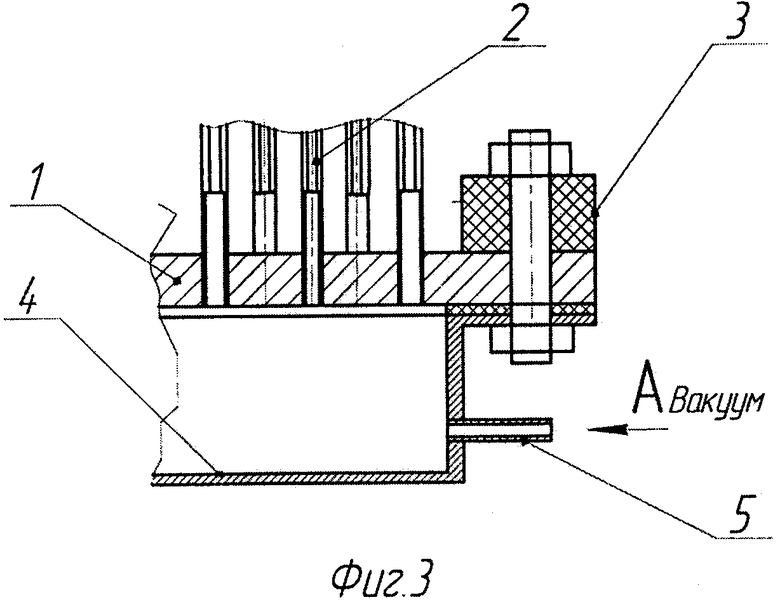

Фиг. 3 иллюстрирует установку съемного ограничительного кольца на трубную решетку в сборе с трубным пучком и установку вакуумной камеры.

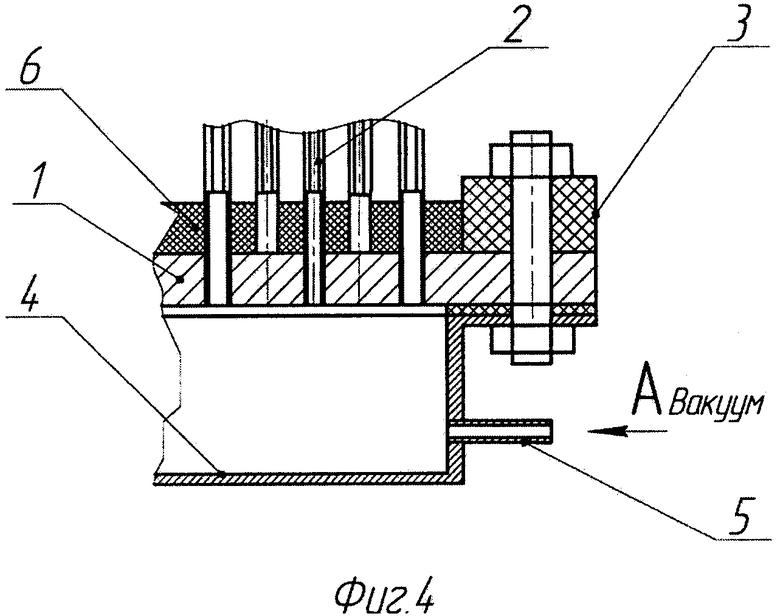

Фиг. 4 показывает заполнение заливочной композицией замкнутого пространства, образованного ограничительным кольцом и трубной решеткой.

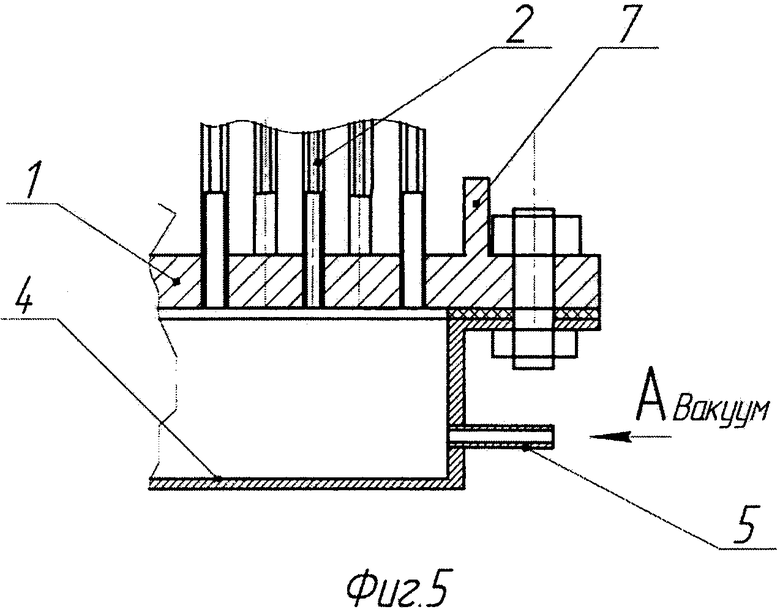

Фиг. 5 показывает конструкцию трубной решетки в сборе с трубным пучком с кольцевым выступом с ее внутренней стороны и установленной вакуумной камерой.

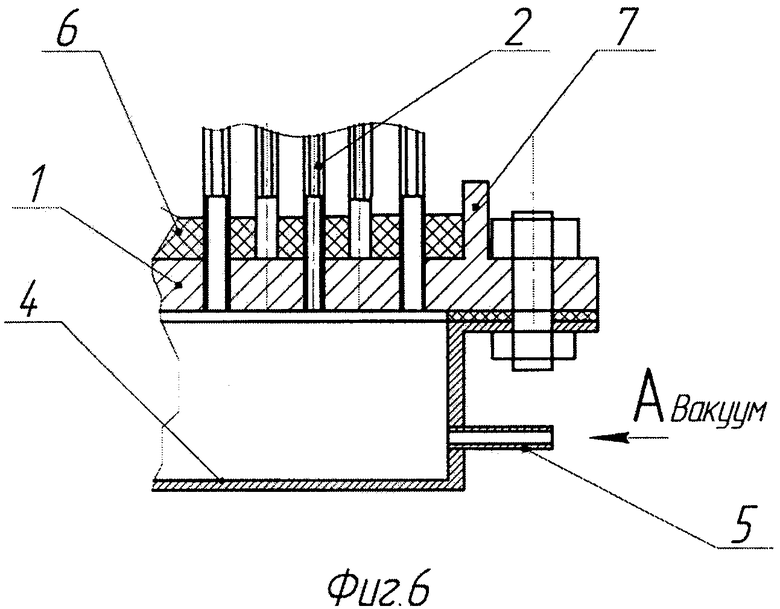

Фиг. 6 показывает заполнение заливочной композицией замкнутого пространства, образованного кольцевым выступом с внутренней стороны трубной решетки и трубной решеткой.

Реализация предлагаемого способа сборки теплообменного аппарата по первому варианту осуществляется следующим образом.

На первом этапе производится установка и закрепление в трубных решетках 1 (фиг. 2) трубного пучка 2 (фиг. 2). На обе трубные решетки предварительно собранной теплообменной секции с внутренней стороны устанавливают съемные ограничительные кольца 3 (фиг. 3), а с внешней стороны - вакуумные камеры 4 (фиг. 3). Теплообменную секцию с оснасткой устанавливают вертикально и выравнивают по уровню. Вакуумная камера, установленная на нижней трубной решетке, через штуцер 5 (фиг. 3) соединяется с вакуумным насосом, штуцер 5 на вакуумной камере, установленной на верхней трубной решетке, заглушается и, таким образом, обеспечивается герметичное соединение трубной решетки с вакуумным насосом. Оснастку подключают к вакуумному насосу, включают вакуумный насос. Создают разрежение до 0,5-0,8 атм. внутри вакуумной камеры и

теплообменных труб. При этом происходит подсос воздуха в местах неплотного соединения трубного пучка с трубной решеткой. На нижнюю трубную решетку 1 с внутренней стороны заливают герметик Анатерм-207 (поз. 6 фиг. 4) в количестве, достаточном для покрытия всей трубной решетки и ее соединений с трубным пучком. Под действием вакуума Анатерм-207 быстро заполняет зазоры труба-трубная решетка. Через 10-15 минут после заливки отключают вакуумный насос, вакуум стравливают. Проводят отверждение слоя заливочной композиции 6 (фиг. 4). После отверждения операцию повторяют на второй трубной решетке. По окончании заливки и отверждения Анатерм-207 оснастку снимают, а трубный пучок в сборе с трубными решетками устанавливают в корпус теплообменника и дополнительно герметизируют анаэробным пропитывающим герметиком Анатерм-1у или Анатерм-1. Для этого теплообменник располагают горизонтально и на внешние поверхности трубных решеток для дополнительной герметизации наносят анаэробный пропитывающий герметик Анатерм-1у или Анатерм-1. Нанесение производят кистью, губкой или другим способом, обеспечивающим смачивание поверхности трубной решетки, особенно в местах ее соединения с трубным пучком. Производят выдержку, достаточную для проникновения, заполнения и отверждения герметика в зазорах труба-трубная решетка. Время выдержки зависит от температуры, химического состава металла, применяемого при изготовлении труб и трубной решетки, зазоров, марки герметика и других факторов. После отверждения излишки анаэробного герметика с поверхности убирают ветошью, теплообменник окончательно собирают и проводят гидравлические испытания.

В способе сборки трубчатого теплообменника по второму варианту используются трубные решетки, изготовленные с кольцевым выступом 7 (фиг. 5) с внутренней стороны.

Указанный способ сборки трубчатого теплообменника осуществляется следующим образом.

На первом этапе производится установка и закрепление в трубных решетках 1 (фиг. 2) трубного пучка 2 (фиг. 2). На обе трубные решетки предварительно собранной теплообменной секции с внешней стороны устанавливают вакуумные камеры. Теплообменную секцию с оснасткой устанавливают вертикально и выравнивают по уровню. Вакуумная камера, установленная на нижней трубной решетке, через штуцер 5 (фиг. 5) соединяется с вакуумным насосом, штуцер 5 на вакуумной камере, установленной на верхней трубной решетке, заглушается, и, таким образом, обеспечивается герметичное соединение трубной решетки с вакуумным насосом. Оснастку подключают к вакуумному насосу, включают вакуумный насос. Создают разрежение до 0,5-0,8 атм внутри вакуумной камеры и теплообменных труб. При этом происходит подсос воздуха в местах неплотного

соединения трубного пучка с трубной решеткой. На нижнюю трубную решетку 1 с внутренней стороны заливают, например, герметик Анатерм-207 (поз. 6 фиг. 6) в количестве, достаточном для покрытия всей трубной решетки и ее соединений с трубным пучком. Под действием вакуума Анатерм-207 быстро заполняет зазоры труба-трубная решетка. Через 10-15 мин после заливки отключают вакуумный насос, вакуум стравливают. Проводят отверждение слоя заливочной композиции 6 (фиг. 6). После отверждения операцию повторяют на второй трубной решетке. По окончании заливки и отверждения Анатерм-207 вакуумные камеры снимают, а трубный пучок в сборе с трубными решетками устанавливают в корпус теплообменника и дополнительно герметизируют анаэробным пропитывающим герметиком Анатерм-1у или Анатерм-1. Для этого теплообменник располагают горизонтально и на внешние поверхности трубных решеток для дополнительной герметизации наносят анаэробный пропитывающий герметик Анатерм-1у или Анатерм-1. Нанесение производят кистью, губкой или другим способом, обеспечивающим смачивание поверхности трубной решетки, особенно в местах ее соединения с трубным пучком. Производят выдержку, достаточную для проникновения, заполнения и отверждения герметика в зазорах труба-трубная решетка. Время выдержки зависит от температуры, химического состава металла, применяемого при изготовлении труб и трубной решетки, зазоров, марки герметика и других факторов. После отверждения излишки анаэробного герметика с поверхности убирают ветошью, теплообменник окончательно собирают и проводят гидравлические испытания.

Предложенный способ сборки был использован на ООО «Винета», г. Санкт-Петербург, при производстве теплообменных аппаратов различного типоразмера для морских судов и позволил значительно упростить технологию сборки, снизить трудоемкость, ускорить процесс выпуска готовых изделий. Испытания произведенной продукции показали высокую надежность и герметичность теплообменных аппаратов в условиях, превышающих параметры эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2014 |

|

RU2568224C1 |

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА, ТРУБЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2007 |

|

RU2347657C1 |

| АКТИВАТОР ОТВЕРЖДЕНИЯ АНАЭРОБНЫХ КЛЕЕВ И ГЕРМЕТИКОВ | 2015 |

|

RU2597089C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 2003 |

|

RU2316405C2 |

| ДИМЕТАКРИЛОВЫЕ ЭФИРЫ ДИМЕРИЗОВАННОЙ ЖИРНОЙ КИСЛОТЫ | 2011 |

|

RU2453531C1 |

| СПОСОБ СОЕДИНЕНИЯ ГЛАДКИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1990 |

|

RU1783823C |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| АНАЭРОБНАЯ ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2036947C1 |

| СПОСОБ СБОРКИ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2284889C1 |

| Способ регенерации тепла отходящих выхлопных газов и устройство для его реализации | 2021 |

|

RU2758074C1 |

Изобретение относится к области изготовления трубчатых теплообменников. Способ сборки трубчатого теплообменника включает установку теплообменных труб в трубные решетки теплообменной секции. Трубы закрепляют механическим способом и герметизируют с наружной стороны анаэробным герметиком. Создают с внутренней стороны трубной решетки ограниченное пространство. В первом варианте ограниченное пространство создают с помощью установки съемного ограничительного кольца. Во втором варианте ограниченное пространство создают с помощью кольцевого выступа трубной решетки. С внешней стороны трубной решетки устанавливают вакуумную камеру, соединенную с вакуумным насосом. Теплообменную секцию располагают вертикально, выравнивают по уровню. Заливают поверхность нижней трубной решетки заливочной композицией. Создают разрежение в вакуумной камере. Стравливают вакуум. Отверждают заливочную композицию. Повторяют операцию на второй трубной решетке. Устанавливают собранную теплообменную секцию в корпус теплообменника. Наносят анаэробный пропиточный герметик на внешнюю сторону трубных решеток. Техническим результатом изобретения является обеспечение герметичности соединения трубного пучка с трубной решеткой теплообменника, повышение надежности теплообменного аппарата в эксплуатации. 2 н.п. ф-лы, 6 ил.

1. Способ сборки трубчатого теплообменника, включающий установку теплообменных труб в трубные решетки теплообменной секции, крепление их механическим способом и герметизацию соединений трубного пучка с трубной решеткой с наружной стороны анаэробным герметиком, отличающийся тем, что после крепления механическим способом теплообменных труб с трубной решеткой с внутренней стороны каждой трубной решетки теплообменной секции в сборе с трубным пучком с помощью установки съемного ограничительного кольца создают ограниченное пространство, а с внешней стороны устанавливают вакуумную камеру, соединенную с вакуумным насосом, теплообменную секцию устанавливают вертикально и выравнивают по уровню, создают разрежение в вакуумной камере, заливают поверхность нижней трубной решетки в сборе с трубным пучком внутри ограниченного пространства заливочной композицией, затем вакуум стравливают, отверждают заливочную композицию, операцию повторяют на второй трубной решетке, съемное ограничительное кольцо и вакуумную камеру демонтируют, затем собранную теплообменную секцию устанавливают в корпус теплообменника и на внешнюю сторону трубных решеток наносят анаэробный пропиточный герметик.

2. Способ сборки трубчатого теплообменника, включающий установку теплообменных труб в трубные решетки теплообменной секции, крепление их механическим способом и герметизацию соединений трубного пучка с трубной решеткой с наружной стороны анаэробным герметиком, отличающийся тем, что после крепления механическим способом теплообменных труб с трубной решеткой, имеющей с внутренней стороны каждой трубной решетки ограниченное пространство, созданное за счет конструктивной особенности трубной решетки в виде кольцевого выступа, а с внешней стороны каждой трубной решетки теплообменной секции в сборе с трубным пучком устанавливают вакуумную камеру, соединенную с вакуумным насосом, теплообменную секцию устанавливают вертикально и выравнивают по уровню, создают разрежение в вакуумной камере, с внутренней стороны заливают поверхность нижней трубной решетки в сборе с трубным пучком внутри ограниченного пространства, созданного за счет конструктивной особенности трубной решетки в виде кольцевого выступа с внутренней стороны, заливочной композицией, затем вакуум стравливают, отверждают заливочную композицию, операцию повторяют на второй трубной решетке, вакуумную камеру демонтируют, затем собранную теплообменную секцию устанавливают в корпус

теплообменника и на внешнюю сторону трубных решеток наносят анаэробный пропиточный герметик.

| СПОСОБ СБОРКИ ТРУБЧАТОГО ТЕПЛООБМЕННИКА, ТРУБЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБЧАТОГО ТЕПЛООБМЕННИКА (ВАРИАНТЫ) | 2007 |

|

RU2347657C1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Способ изготовления теплообменника | 1971 |

|

SU455785A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2038890C1 |

| US 4482415 A, 13.11.1984 | |||

| US 5383517 A, 24.01.1995. | |||

Авторы

Даты

2016-02-10—Публикация

2014-07-08—Подача