VI

ON

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменное контактное устройство | 1983 |

|

SU1074557A1 |

| Контактное устройство для взаимодействия газа (пара) с жидкостью | 1974 |

|

SU700158A1 |

| Массообменная контактная тарелка | 1986 |

|

SU1375270A1 |

| ВСЕСОЮЗНАЯ I; .---<сп;п -s-r^'fiiyrrt.'.' f-' ;i>&i5C.i1;i'%i-;t.An-:1Lvi--'-- | 1973 |

|

SU361796A1 |

| Контактная тарелка для масообменныхАппАРАТОВ | 1977 |

|

SU799774A1 |

| Струенаправленная контактная та-РЕлКА для МАССООбМЕННыХ АппАРАТОВ | 1979 |

|

SU814383A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| Абсорбер для селективного удаления кислых газов | 2024 |

|

RU2832561C1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Струенаправленная контактная тарелка для массообменных аппаратов | 1983 |

|

SU1130361A1 |

Изобретение относится к конструкции массообменного колонного аппарата и может найти применение в спиртовой, гидро- лизно-спиртовой и химической промышленности Целью изобретения является повышение эффективности работы 7 массообменного аппарата за счет усиления интенсивности межфазного взаимодействия и расширения диапазона устойчивой работы. Массообменный аппарат содержит корпус 1, расположенные в нем S-образные контактные элементы 2, верхняя стенка 7 первого (по ходу движения жидкости) S-об- разного контактного элемента выполнена сплошной вогнутой с наклоном в сторону движения жидкости а вертикальные части поворотных стенок дополнительно снабжены прямоугольными вырезами (щелями) 12, кроме того карман для приема жидкости снабжен деаэратором выполненным в виде вогнутой к плоскости контактного устройства перфорированной пластины, расположенной параллельно сливной перегородке 4 и прикрепленной к корпусу аппарата с возможностью вращения с вертикальной плоскости и образованием зазора с корпусом аппарата, причем форма деаэратора определяется заявленным выражением 6 ил СО

Изобретение относится к спиртовой гидролизно-спиртовой и химической промышленности к отделениям ректификации.

Известно контактное устройство содержащее S-образные контактные элементы, верхняя плоскость которых, снабжена устройствами для выхода газовой фазы, сливную перегородку и карман для приема жидкости. К недостаткам данного контактного устройства относится высокая степень продольного перемешивания вследствие отсутствия направленного движения жидкости по поверхности контактного устройства (КУ).

Также известно КУ, содержащее S-образные контактные элементы, включающие поворотные передние стенки с гребнеобразными вырезами предназначенными для выхода газа, сливную перегородку и карман для приема жидкости Однако при эксплуатации этого КУ не достигается активного перемешивания фаз, а также наблюдается нарушение гидродинамической структуры потоков из-за отсутствия горизонтальных потоков газовой фазы способствующих стабилизации работы КУ

Известно контактное устройство, включающее S-образные контактные элементы с

VI

N)

передними поворотными стенками, имеющими Г-образную форму и состоящими из вертикальной части с направленными прорезями для выхода газа и горизонтальной части с окном для прохода газа, располо- женным со стороны оси вращения поворотной стенки и верхними стенками, снабженными направленными прорезями для выхода газа, сливную перегородку и карман для приема жидкости.

По технической сущности и достигаемому положительному эффекту данное КУ является наиболее близким к заявляемому устройству, поэтому оно выбрано в качестве прототипа.

Данное КУ имеет ряд недостатков. При работе указанного КУ наблюдается нарушение работы, особенно в режиме прямоточного взаимодействия фаз.

В режиме перекрестного взаимодейст- вия фаз происходит провал жидкости через контактный элемент, расположенный возле кармана для приема жидкости, а в режиме прямоточного взаимодействия фаз происходит уплотнение газожидкостного слоя в зоне сливной перегородки, что приводит к рециркуляции жидкости, частичному уносу ее на вышележащее устройство и снижает производительность сливного устройства.

Целью данного изобретения является повышение эффективности работы массо- обменного аппарата за счет усиления интенсивности межфазного взаимодействия и расширения диапазона устойчивой работы КУ.

Указанная цель достигается путем устранения провала жидкости в первом (по ходу жидкости) элементе контакта фаз за счет устранения на его горизонтальной части прорезей и выполнении ее вогнутой, деаэ- рирования жидкости в зоне сливного устройства за счет установки перфорированной пластины над сливным стаканом, турбу- лизации газожидкостного потока за счет гидродинамического секционирования.

Массообменный колонный аппарат, состоит из цилиндрического корпуса, в котором расположены один над другим контактные устройства, каждое из которых содержит S-образные контактные элементы с передними поворотными стенками, имеющими Г-образную форму и состоящими из вертикальной части с направленными прорезями для выхода газа и горизонтальной части с окном для прохода газа, располо- женным со стороны вращения поворотной стенки, и верхними стенками, снабженными направленными прорезями для выхода газа, сливную перегородку и карман для приема жидкости.

Согласно изобретению верхняя стенка первого (по ходу движения жидкости) S-об- разного контактного элемента выполнена сплошной с наклоном в сторону движения жидкости, а вертикальные части поворотных стенок дополнительно снабжены прямоугольными вырезами (щелями), кроме того карман для приема жидкости снабжен деаэратором жидкости, выполненным в виде вогнутой к плоскости контактного устрой- ства перфорированной пластины расположенной параллельно сливной перегородке и прикрепленной к корпусу аппарата с возможностью вращения в вертикальной плоскости и образованием зазора с корпусом аппарата, причем форма деаэратора определяется выражением

ь f(x) J (x)

о

Рассматривая предлагаемое устройство поэлементно можно сделать вывод, что верхняя стенка первого S-образного элемента сделанная вогнутой и с наклоном в сторону движения жидкости и без перфорации - неизвестное техническое решение Вертикальные поворотные стенки S-образ- ных элементов дополнительно снабженные прямоугольными вырезами - также неизвестное техническое решение Применение деаэрирующих устройств в массообменных колонных аппаратах - известное техническое решение, однако в данной постановке задачи и в данном исполнении ранее не предлагалось, так же как и не учитывалась зависимость профиля кривизны деаэрирующей пластины от режимных и конструктивных параметров колонны. Объединение предлагаемых нами признаков в сочетании с ранее известными позволяет получить новый положительный эффект, заключающийся в повышении эффективности работы массообменного колонного аппарата за счет усиления интенсивности межфазного взаимодействия и расширения диапазона устойчивой работы КУ.

Рассмотрим суть составляющих положительного эффекта элементов устройства Эффективность массообмена в колонном аппарате зависит от целого ряда факторов особое место среди которых занимает фактор эффективного взаимодействия фаз на контактном устройстве. Неравномерность значения этого фактора по длине КУ обусловлена конструктивными особенностями тарелок. Так различают три стадии организации эффективного режима взаимодействия фаз на КУ:

создание направленного газожидкостного потока с высокой степенью аэрирования жидкости,

обновление межфазной поверхности контакта фаз за счет турбулизации газожид- костного потока

разделение газожидкостного потока на Фазы и деаэоация жидкости в зоне сливного устройства

Таким образом по гидродинамическим характеристикам процесса КУ рассматривается нами как состоящее из трех зон В первой зоне, расположенной вблизи переливного стакана жидкость попадая на тарелку, практически не аэрирована и движется в горизонтальном направлении только за счет перепада столба жидкости в сливном стакане вышележащей таоелки уровнем жидкости на самой тарелке

Этот перепад незначителен и жидкость поступающую на первый ряд чешуи в горизонтальной части первого контактного эле мента тарелки прототипа можно в первом приближении рассматривать как неподвижную

В средней части тарелки в установив шемся режиме прототип работает практически как чешуйчатое КУ газожидкостная смесь уже разогнана Энергия пара выходящего через чешуи, расходуется только на ускорение парожидкостною потока Энергия, передаваемая жидкости паром во всех зонах тарелки одинаковая но потребное ее количество разное Так если в первой зоне поток необходимо аэрировать разогнать и переместить в пространстве то во второй зоне не требуется энергии на разгон жидкости она попадает в эту зону, обладая некоторым моментом движения Таким образом легко объяснить тот провал жидкости кото- рый наблюдается у прототипа в 1 зоне возле переливного стакана Он вызван тем что в этой зоне недостает некоторой величины составляющей энергии, затрачиваемой на разгон жидкости Дня исключения провала предлагается чешуи на первом элементе исключить и верхнюю горизонтальную пластину изготовить сплошной и вогнутой причем касательная в точке сопряжения этой кривой с плоскостью тарелки должна совпадать с плоскостью тарелки Такая кривая даст возможность приобрести жидкости некоторый момент движения за счет поднятия ее на величину подъема порога этой кривой над полем тарепки Это сократит величину избыточной энергии пара, необходимой на разгон жидкости Криволинеиность профиля и характер сопряжения с полем тарелки обусловлен необходимостью иметь только

продольное перемещение жидкостного потока без вертикальной его составляющей

Особенностью гидродинамической картины в средней зоне КУ является то, что в этой зоне массообменные характеристики КУ снижаются Это происходит из-за плохой турбулизэции газожидкостного потока вследствие его высокой скорости. К тому же разогнанный до высокой скорости газожидкостной поток уплотняется в зоне сливного стакана это ведет к тому что не происходит эффективной деаэрации его К тому же это ведет и к снижению работоспособности сливного стакана вследствие того, что деаэрация происходит непосредственно в нем и выделившийся газ (пар) стремится подниматься вверх встречая на своем пути жидкость стекающую вниз

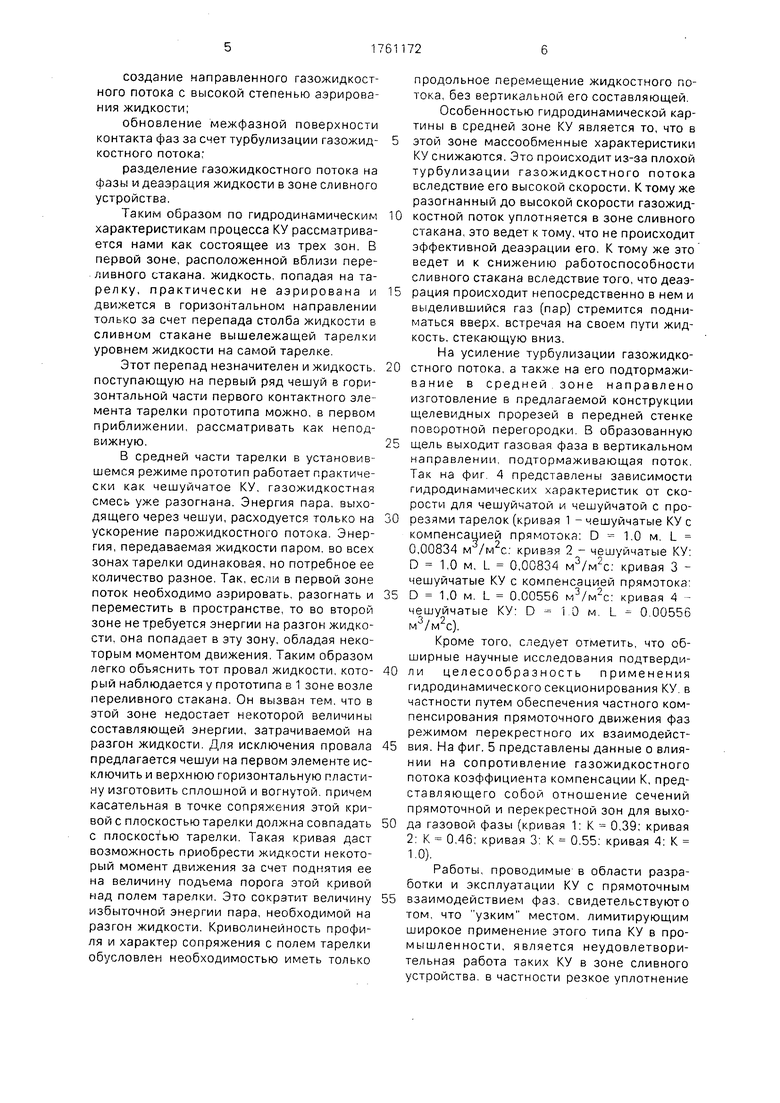

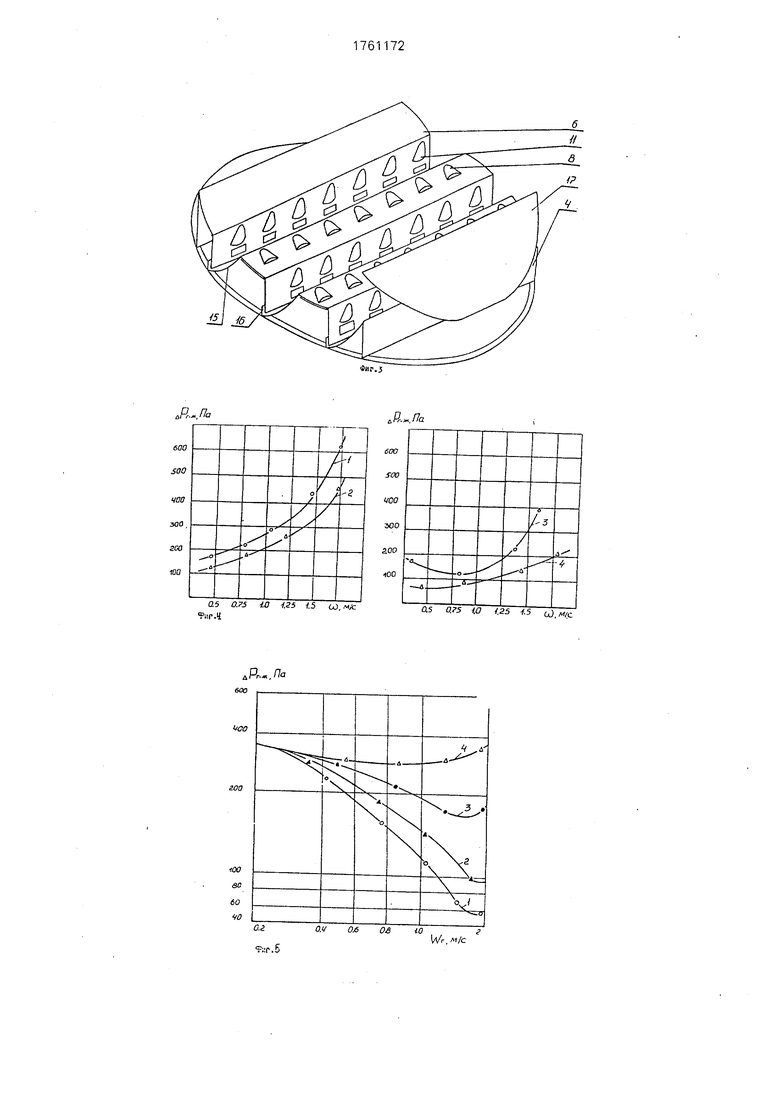

На усиление турбулизации газожидкостного потока а также на его подтормажи- вание в средней зоне направлено изготовление в предлагаемой конструкции щелевидных прорезей в передней стенке поворотной перегородки В образованную щель выходит газовая фаза в вертикальном направлении подтормаживающая поток Так на фиг 4 представлены зависимости гидродинамических характеристик от скорости для чешуйчатой и чешуйчатой с прорезями тарелок (кривая 1 - чешуйчатые КУ с компенсацией прямотока D - 1 0 м L 0,00834 м /м2с кривая 2 - чешуйчатые КУ D 1 0 м L 0,00834 м3/м2с кривая 3 - чешуйчатые КУ с компенсацией прямотока D 1,0 м L 0 00556 м3/м2с кривая 4 чешуйчатые КУ D - 1 0 м L - О 00556 м3/м2с)

Кроме того, стедует отметить что обширные научные исследования подтвердили целесообразность применения гидродинамического секционирования КУ в частности путем обеспечения частного компенсирования прямоточного движения фаз режимом перекрестного их взаимодействия На фиг 5 представлены данные о влиянии на сопротивление газожидкостного потока коэффициента компенсации К, представляющего собой отношение сечений прямоточной и перекрестной зон для выхода газовой фазы (кривая 1 К 0 39, кривая 2 К 0 46 кривая 3 К 0 55 кривая 4 К 1 0)

Работы проводимые в области разработки и эксплуатации КУ с прямоточным взаимодействием фаз свидетельствуюто том что узким местом лимитирующим широкое применение этого типа КУ в промышленности, является неудовлетворительная работа таких КУ в зоне сливного устройства в частности резкое уплотнение

газожидкостного потока с последующей рециркуляцией его обратно на рабочую часть КУ. а также сильное аэрирование жидкости, приводящее к резкому повышению ее объема, часто намного превышающим сечение сливного устройства.

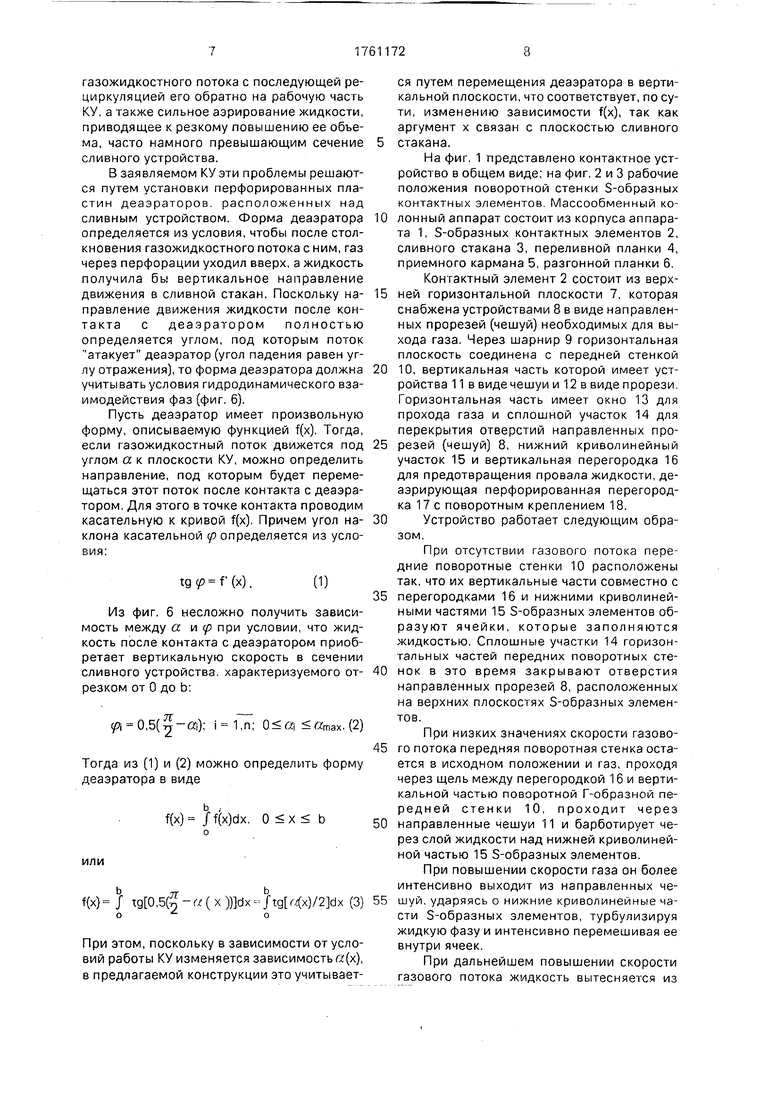

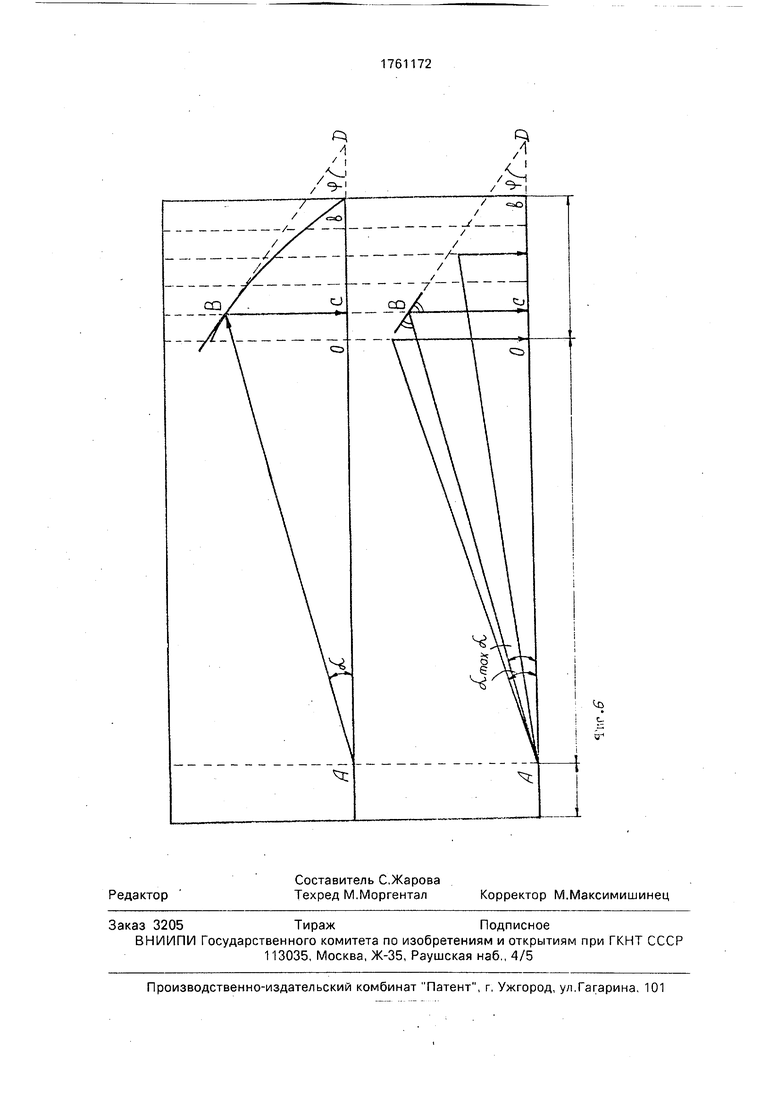

В заявляемом КУ эти проблемы решаются путем установки перфорированных пластин деаэраторов, расположенных над сливным устройством. Форма деаэратора определяется из условия, чтобы после столкновения газожидкостного потока с ним, газ через перфорации уходил вверх, а жидкость получила бы вертикальное направление движения в сливной стакан. Поскольку направление движения жидкости после контакта с деаэратором полностью определяется углом, под которым поток атакует деаэратор (угол падения равен углу отражения), то форма деаэратора должна учитывать условия гидродинамического взаимодействия фаз (фиг. 6).

Пусть деаэратор имеет произвольную форму, описываемую функцией f(x). Тогда, если газожидкостный поток движется под углом а к плоскости КУ, можно определить направление, под которым будет перемещаться этот поток после контакта с деаэратором, Для этого в точке контакта проводим касательную к кривой f(x). Причем угол наклона касательной р определяется из условия:

tg р f (х).

(D

Из фиг, 6 несложно получить зависимость между а и р при условии, что жидкость после контакта с деаэратором приобретает вертикальную скорость в сечении сливного устройства, характеризуемого отрезком от 0 до Ь:

0,5(-«0; i 1,n; 0max.(2)

Тогда из (1) и (2) можно определить форму деаэратора в виде

f(x) /f(x)dx, 0 х b

о

или

,,71

f(x} / .5(2-«(x))dx-/tg r x) (3)

При этом, поскольку в зависимости от условий работы КУ изменяется зависимость а(х), в предлагаемой конструкции это учитывается путем перемещения деаэратора в вертикальной плоскости, что соответствует, по сути, изменению зависимости f(x), так как аргумент х связан с плоскостью сливного

стакана.

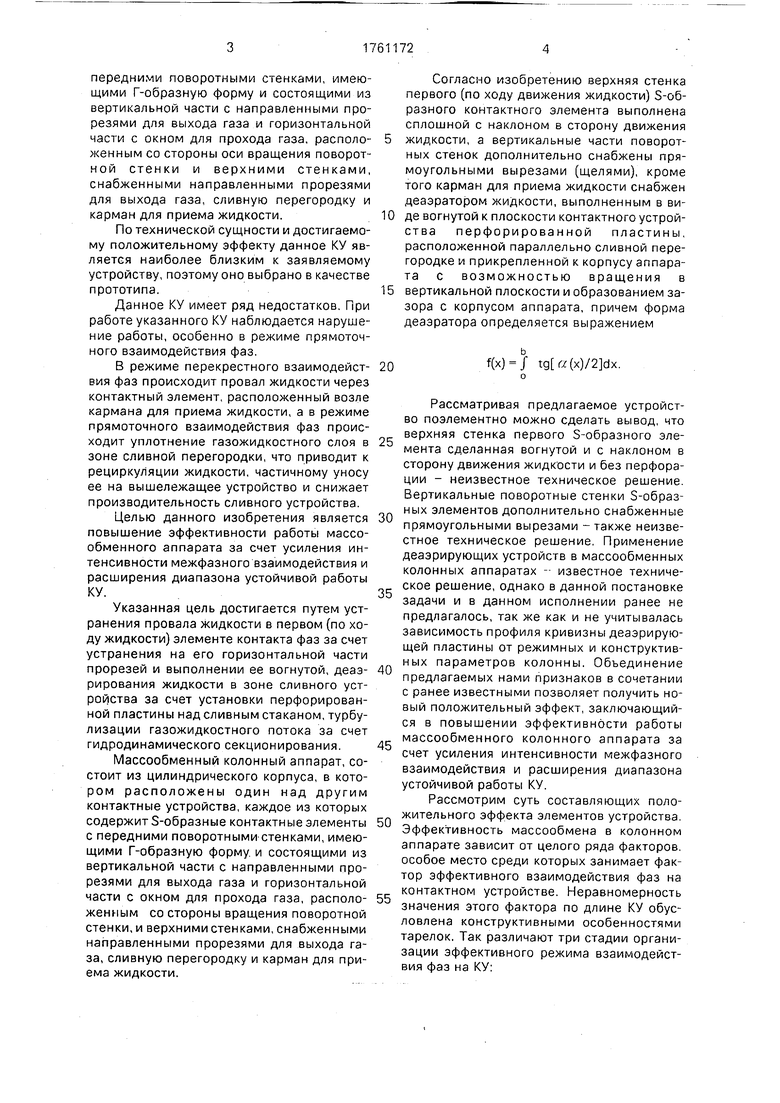

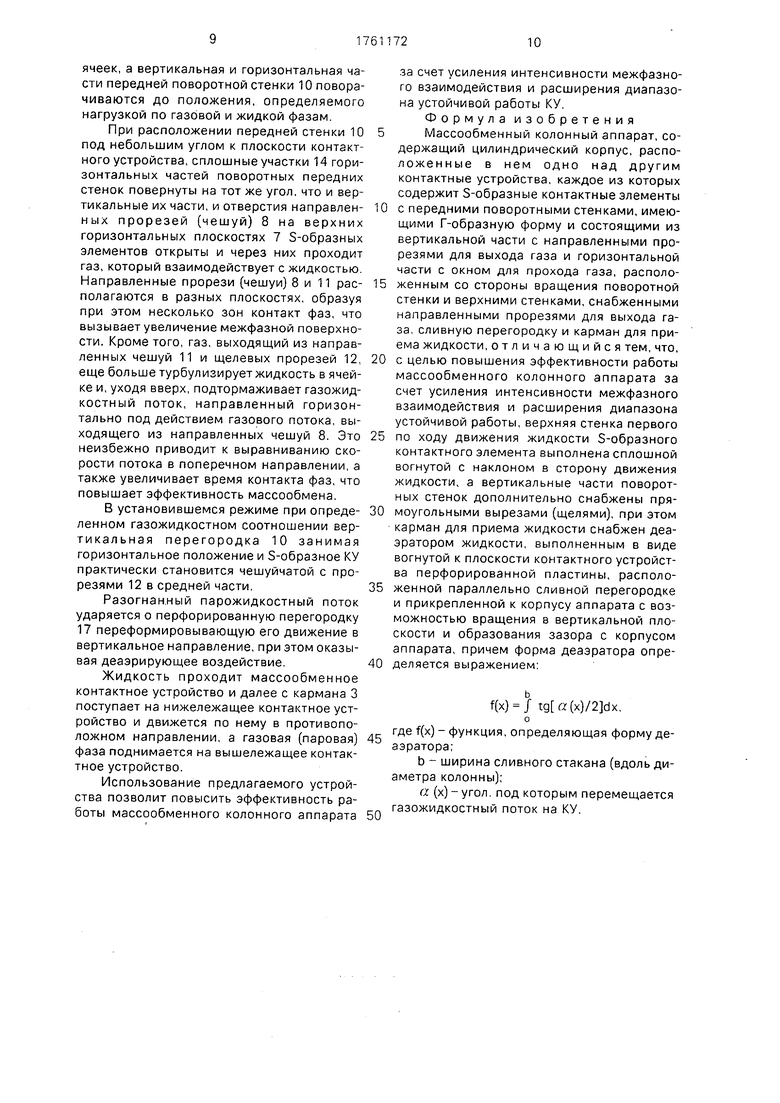

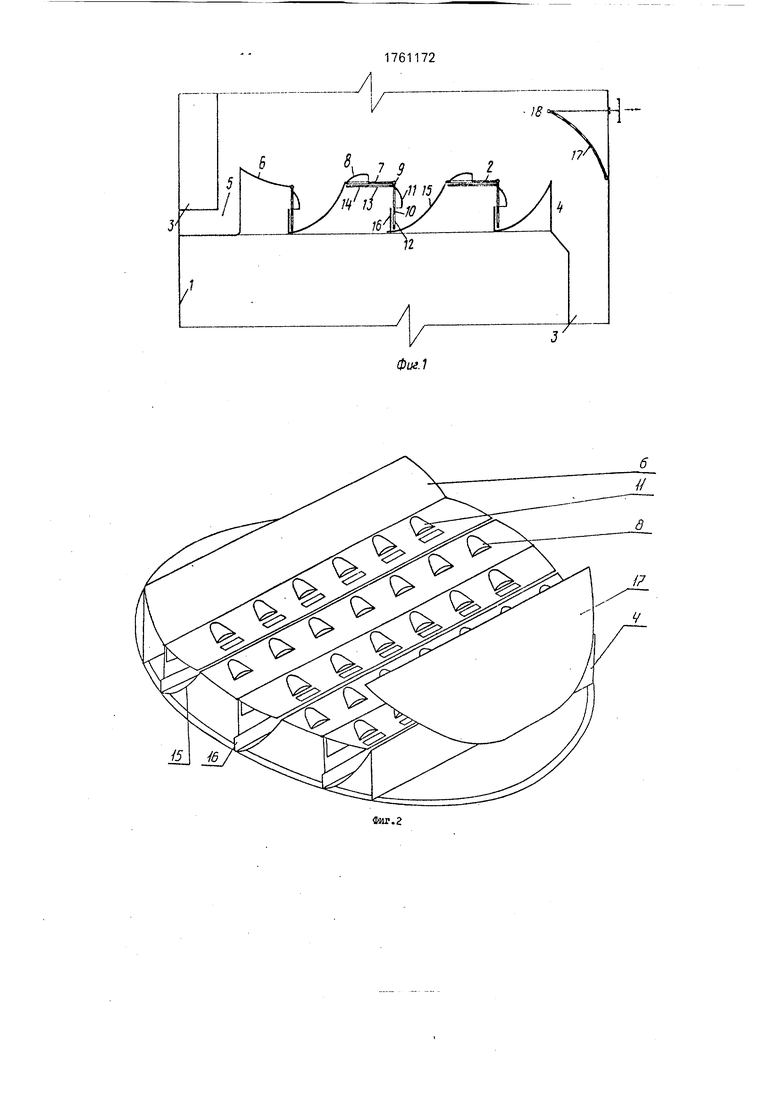

На фиг. 1 представлено контактное устройство в общем виде; на фиг. 2 и 3 рабочие положения поворотной стенки S-образных контактных элементов Массообменный ко0 лонный аппарат состоит из корпуса аппарата 1, S-образных контактных элементов 2, сливного стакана 3, переливной планки 4, приемного кармана 5, разгонной планки 6. Контактный элемент 2 состоит из верх5 ней горизонтальной плоскости 7, которая снабжена устройствами 8 в виде направленных прорезей (чешуи) необходимых для выхода газа. Через шарнир 9 горизонтальная плоскость соединена с передней стенкой

0 10, вертикальная часть которой имеет устройства 11 в виде чешуи и 12 в виде прорези. Горизонтальная часть имеет окно 13 для прохода газа и сплошной участок 14 для перекрытия отверстий направленных про5 резей (чешуи) 8, нижний криволинейный участок 15 и вертикальная перегородка 16 для предотвращения провала жидкости, деаэрирующая перфорированная перегородка 17 с поворотным креплением 18.

0 Устройство работает следующим образом.

При отсутствии газового потока передние поворотные стенки 10 расположены так, что их вертикальные части совместно с

5 перегородками 16 и нижними криволинейными частями 15 S-образных элементов образуют ячейки, которые заполняются жидкостью. Сплошные участки 14 горизонтальных частей передних поворотных сте0 нок в это время закрывают отверстия направленных прорезей 8, расположенных на верхних плоскостях S-образных элементов.

При низких значениях скорости газово5 го потока передняя поворотная стенка остается в исходном положении и газ, проходя через щель между перегородкой 16 и вертикальной частью поворотной Г-образной передней стенки 10, проходит через

0 направленные чешуи 11 и барботирует через слой жидкости над нижней криволинейной частью 15 S-образных элементов.

При повышении скорости газа он более интенсивно выходит из направленных че5 шуй, ударяясь о нижние криволинейные части S-образных элементов, турбулизируя жидкую фазу и интенсивно перемешивая ее внутри ячеек.

При дальнейшем повышении скорости газового потока жидкость вытесняется из

ячеек, а вертикальная и горизонтальная части передней поворотной стенки 10 поворачиваются до положения, определяемого нагрузкой по газовой и жидкой фазам.

При расположении передней стенки 10 под небольшим углом к плоскости контактного устройства, сплошные участки 14 горизонтальных частей поворотных передних стенок повернуты на тот же угол, что и вертикальные их части, и отверстия направлен- ных прорезей (чешуи) 8 на верхних горизонтальных плоскостях 7 S-образных элементов открыты и через них проходит газ, который взаимодействует с жидкостью. Направленные прорези (чешуи) 8 и 11 рас- полагаются в разных плоскостях, образуя при этом несколько зон контакт фаз, что вызывает увеличение межфазной поверхности. Кроме того, газ, выходящий из направленных чешуи 11 и щелевых прорезей 12, еще больше турбулизируетжидкость в ячейке и, уходя вверх, подтормаживает газожидкостный поток, направленный горизонтально под действием газового потока, выходящего из направленных чешуи 8. Это неизбежно приводит к выравниванию скорости потока в поперечном направлении, а также увеличивает время контакта фаз, что повышает эффективность массообмена.

В установившемся режиме при опреде- ленном газожидкостном соотношении вертикальная перегородка 10 занимая горизонтальное положение и S-образное КУ практически становится чешуйчатой с прорезями 12 в средней части,

Разогнанный парожидкостный поток ударяется о перфорированную перегородку 17 переформировывающую его движение в вертикальное направление, при этом оказывая деаэрирующее воздействие.

Жидкость проходит массообменное контактное устройство и далее с кармана 3 поступает на нижележащее контактное устройство и движется по нему в противоположном направлении, а газовая (паровая) фаза поднимается на вышележащее контактное устройство.

Использование предлагаемого устройства позволит повысить эффективность работы массообменного колонного аппарата

за счет усиления интенсивности межфазного взаимодействия и расширения диапазона устойчивой работы КУ.

Формула изобретения Массообменный колонный аппарат, содержащий цилиндрический корпус, расположенные в нем одно над другим контактные устройства, каждое из которых содержит S-образные контактные элементы с передними поворотными стенками, имеющими Г-образную форму и состоящими из вертикальной части с направленными прорезями для выхода газа и горизонтальной части с окном для прохода газа, расположенным со стороны вращения поворотной стенки и верхними стенками, снабженными направленными прорезями для выхода газа, сливную перегородку и карман для приема жидкости, отличающийся тем, что, с целью повышения эффективности работы массообменного колонного аппарата за счет усиления интенсивности межфазного взаимодействия и расширения диапазона устойчивой работы, верхняя стенка первого по ходу движения жидкости S-образного контактного элемента выполнена сплошной вогнутой с наклоном в сторону движения жидкости, а вертикальные части поворотных стенок дополнительно снабжены прямоугольными вырезами (щелями), при этом карман для приема жидкости снабжен деаэратором жидкости, выполненным в виде вогнутой к плоскости контактного устройства перфорированной пластины, расположенной параллельно сливной перегородке и прикрепленной к корпусу аппарата с возможностью вращения в вертикальной плоскости и образования зазора с корпусом аппарата, причем форма деаэратора определяется выражением:

f(x) / (x),

о

где f(x) - функция, определяющая форму деаэратора;

b - ширина сливного стакана (вдоль диаметра колонны);

а (х) - угол, под которым перемещается газожидкостный поток на КУ.

/5

4

as 0.75 id -i.ss is to, «/t

ЧМгЛ

л soo

PU

100 во

60 40

0.1 ;:r.5

av йб 04 oг

V/r,MlC

0.5 075 i.O /.25 -/.5 (J We

i

л:

v

4l

QH

| 0 |

|

SU194056A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Массообменное контактное устройство | 1983 |

|

SU1074557A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-14—Подача