Изобретение относится к массообменным устройствам для проведения процессов перегонки, ректификации и сорбции в системах газ (пар) - жидкость, в частности к контактным устройствам, обеспечивающим минимальное продольное перемешивание жидкой фазы по высоте колонны в период подачи жидкости в регулируемом циклическом режиме, и может быть использовано в пищевой, химической, нефтехимической и других отраслях промышленности.

Цель изобретения - повыщение эффективности при проведении циклического режима за счет уменьщения продольного перемешивания и организованного движения жидкости по контактным ступеням, а также обеспечение возможности вертикального перемещения.

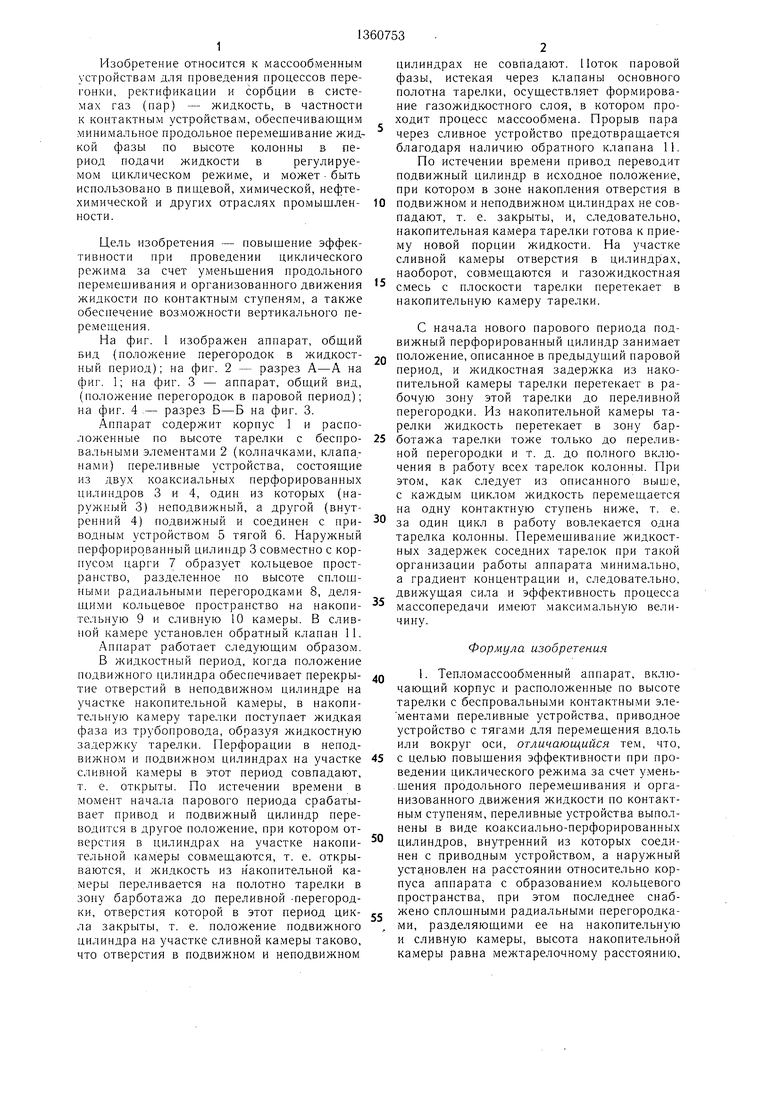

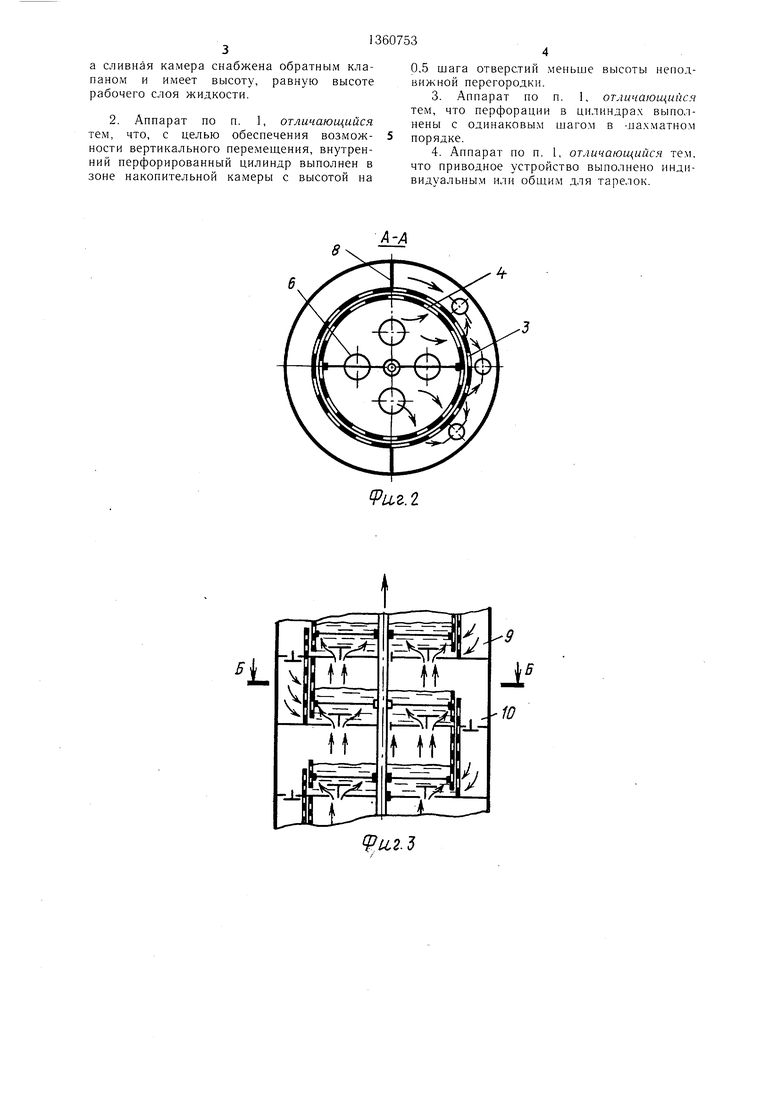

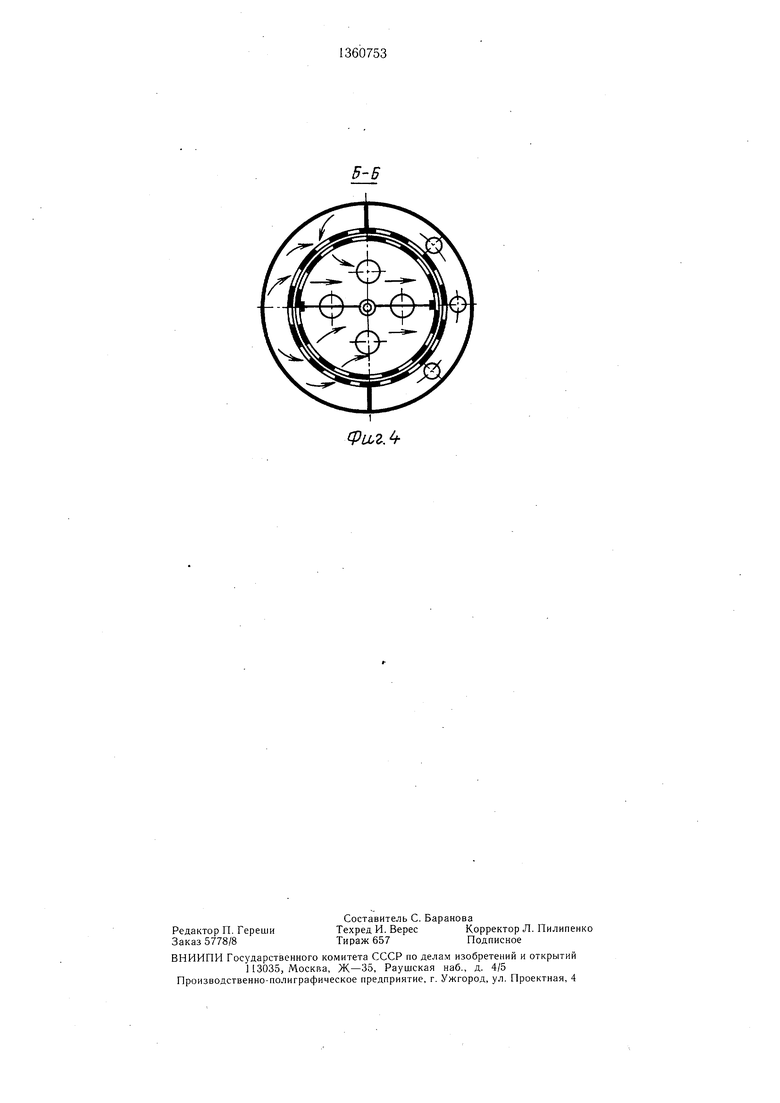

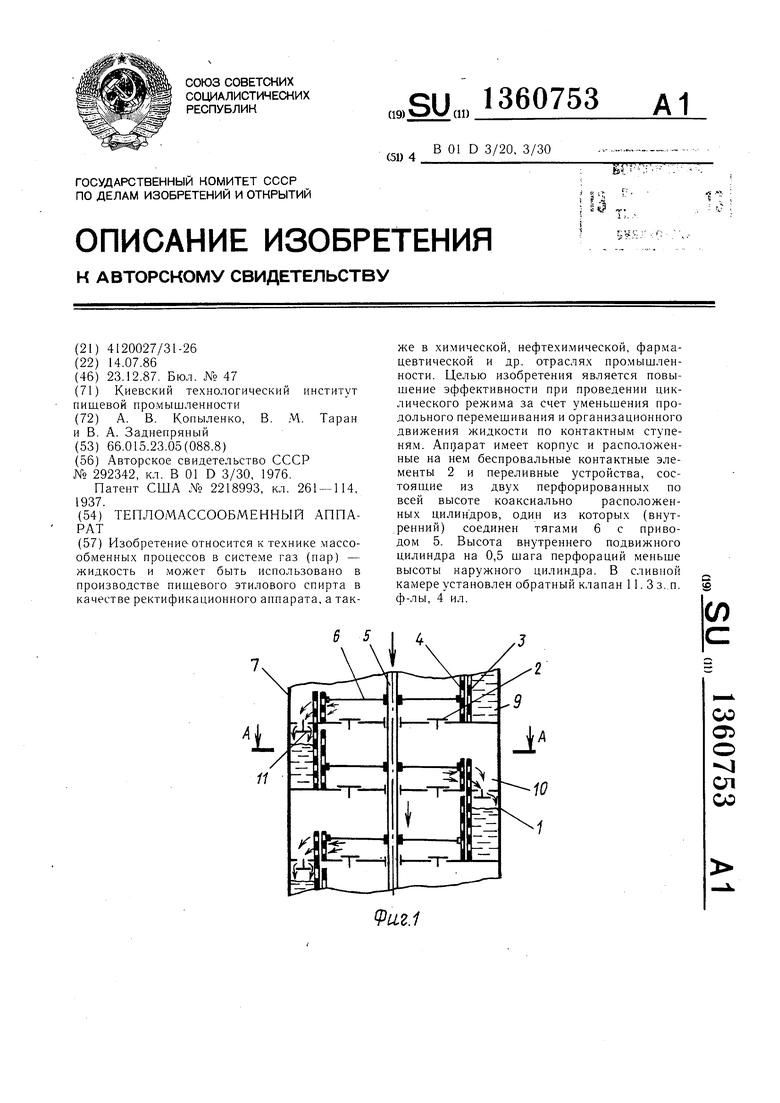

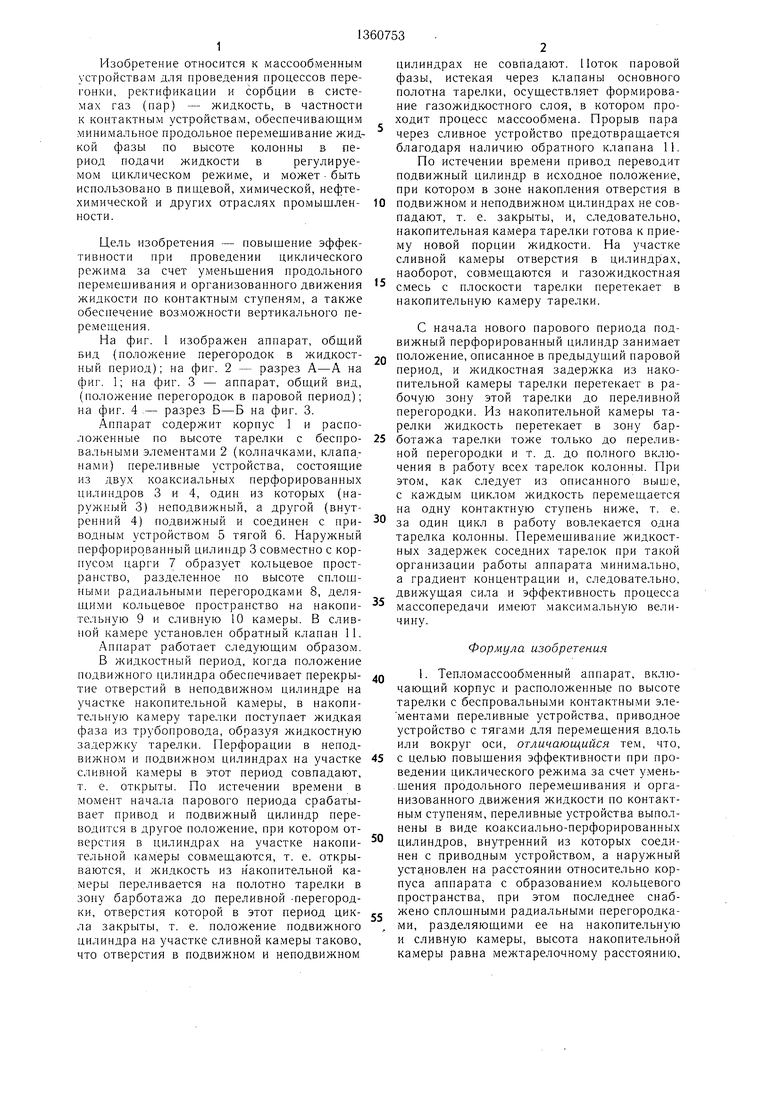

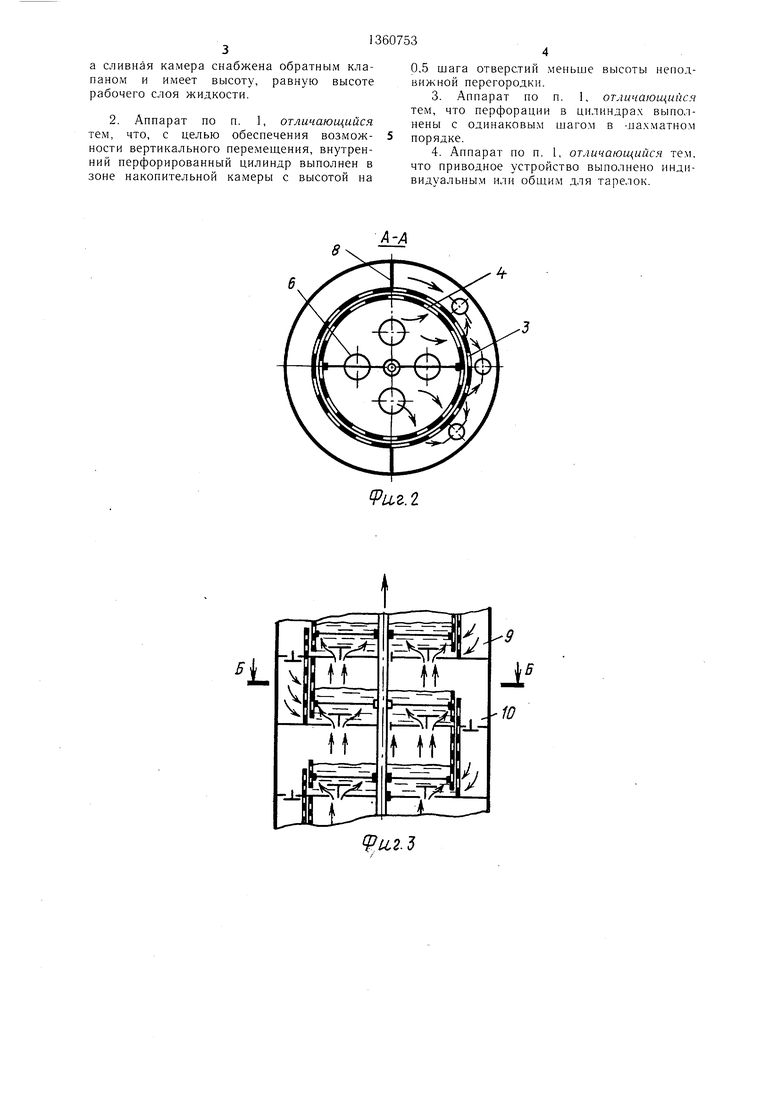

На фиг. 1 изображен аппарат, общий вид (положение перегородок в жидкостный период); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - аппарат, общий вид, (положение перегородок в паровой период); на фиг. 4 .- разрез Б-Б на фиг. 3.

Аппарат содержит корпус 1 и распоцилиндрах не совпадают. Поток паровой фазы, истекая через клапаны основного полотна тарелки, осуществляет формирование газожидк,остного слоя, в котором проходит процесс массообмена. Прорыв пара через сливное устройство предотвращается благодаря наличию обратного клапана 11. По истечении вре.мени привод переводит подвижный цилиндр в исходное положение, при котором в зоне накопления отверстия в 10 подвижном и неподвижном цилиндрах не совпадают, т. е. закрыты, и, следовательно, накопительная камера тарелки готова к приему новой порции жидкости. На участке сливной камеры отверстия в цилиндрах, наоборот, сов.мещаются и газожидкостная смесь с плоскости тарелки перетекает в накопительную камеру тарелки.

15

С начала нового парового периода подвижный перфорированный цилиндр занимает 2Q положение, описанное в предыдущий паровой период, и жидкостная задержка из накопительной камеры тарелки перетекает в рабочую зону этой тарелки до переливной перегородки. Из накопительной камеры тарелки жидкость перетекает в зону барложенные по высоте тарелки с беспро- 25 ботажа тарелки тоже только до перелив- вальными элементами 2 (колпачками, клапа-ной перегородки и т. д. до полного вклюнами) переливные устройства, состоящие из двух коаксиальных перфорированных цилиндров 3 и 4, один из которых (наружный 3) неподвижный, а другой (внут35

ренний 4) подвижный и соединен с при- 30 водным устройством 5 тягой 6. Наружный перфориро.ванный цилиндр 3 совместно с корпусом царги 7 образует кольцевое пространство, разделенное но высоте сплощ- ными радиальными перегородками 8, делящими кольцевое пространство на накопительную 9 и сливную 10 камеры. В сливной камере установлен обратный клапан 11.

.Аппарат работает следующим образом.

В жидкостный период, когда положение подвижного цилиндра обеспечивает перекры- до тие отверстий в неподвижном цилиндре на участке накопительной камеры, в накопи- те;1ьную камеру тарелки поступает жидкая фаза из трубопровода, образуя жидкостную задержку тарелки. Перфорации в неподчения в работу всех тарелок колонны. При этом, как следует из описанного выше, с каждым циклом жидкость перемещается на одну контактную ступень ниже, т. е. за один цикл в работу вовлекается одна тарелка колонны. Перемещивание жидкостных задержек соседних тарелок при такой организации работы аппарата минимально, а градиент концентрации и, следовательно, движущая сила и эффективность процесса массопередачи имеют .максимальную величину.

Формула изобретения

1. Тепломассообменный аппарат, включающий корпус и расположенные по высоте тарелки с беспровальными контактны.ми эле- ментами переливные устройства, приводное устройство с тягами для перемещения вдоль или вокруг оси, отличающийся тем, что.

50

вижном и подвижном цилиндрах на участке 45 с целью повыщения эффективности при проведении циклического режима за счет у.мень- .щения продольного пере.мешивания и организованного движения жидкости по контактным ступеням, переливные устройства выполнены в виде коаксиально-перфорированных цилиндров, внутренний из которых соединен с приводным устройством, а наружный уста,новлен на расстоянии относительно корпуса аппарата с образованием кольцевого пространства, при этом последнее снабжено сплошными радиальными перегородками, разделяющими ее на накопительную и сливную камеры, высота накопительной камеры равна межтарелочному расстоянию.

сливной камеры в этот период совпадают, т. е. открыты. По истечении вре.мени в момент начала парового периода срабатывает привод и подвижный цилиндр переводится в другое положение, при котором отверстия в цилиндрах на участке накопительной камеры совмещаются, т. е. открываются, и жидкость из н акопительной камеры переливается на полотно тарелки в зону барботажа до переливной -перегородки, отверстия которой в этот период цикла закрыты, т. е. положение подвижного цилиндра на участке сливной ка.меры таково, что отверстия в подвижном и неподвижном

55

цилиндрах не совпадают. Поток паровой фазы, истекая через клапаны основного полотна тарелки, осуществляет формирование газожидк,остного слоя, в котором проходит процесс массообмена. Прорыв пара через сливное устройство предотвращается благодаря наличию обратного клапана 11. По истечении вре.мени привод переводит подвижный цилиндр в исходное положение, при котором в зоне накопления отверстия в подвижном и неподвижном цилиндрах не совпадают, т. е. закрыты, и, следовательно, накопительная камера тарелки готова к приему новой порции жидкости. На участке сливной камеры отверстия в цилиндрах, наоборот, сов.мещаются и газожидкостная смесь с плоскости тарелки перетекает в накопительную камеру тарелки.

С начала нового парового периода подвижный перфорированный цилиндр занимает положение, описанное в предыдущий паровой период, и жидкостная задержка из накопительной камеры тарелки перетекает в рабочую зону этой тарелки до переливной перегородки. Из накопительной камеры тарелки жидкость перетекает в зону барботажа тарелки тоже только до перелив- ной перегородки и т. д. до полного вклю

чения в работу всех тарелок колонны. При этом, как следует из описанного выше, с каждым циклом жидкость перемещается на одну контактную ступень ниже, т. е. за один цикл в работу вовлекается одна тарелка колонны. Перемещивание жидкостных задержек соседних тарелок при такой организации работы аппарата минимально, а градиент концентрации и, следовательно, движущая сила и эффективность процесса массопередачи имеют .максимальную величину.

Формула изобретения

1. Тепломассообменный аппарат, включающий корпус и расположенные по высоте тарелки с беспровальными контактны.ми эле- ментами переливные устройства, приводное устройство с тягами для перемещения вдоль или вокруг оси, отличающийся тем, что.

а сливная камера снабжена обратным клапаном и имеет высоту, равную высоте рабочего слоя жидкости.

2. Аппарат по п. 1, отличающийся тем, что, с целью обеспечения возможности вертикального перемеш,ения, внутренний перфорированный цилиндр выполнен в зоне накопительной камеры с высотой на

0,5 шага отверстий меньше высоты неподвижной перегородки.

3.Аппарат по п. 1, отличающийся тем, что перфорации в цилиндра.х выполнены с одинаковым шагом в Ла.хматном порядке.

4.Аппарат по п. 1, отличающийся тем, что приводное устройство выполнено индивидуальным или общим для тарелок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1398883A1 |

| Массообменная тарелка для эпюрационных колонн | 1988 |

|

SU1565493A1 |

| Массообменная колонна | 1981 |

|

SU965445A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Способ освобождения массообменных аппаратов от взрывопожароопасных продуктов и устройство для его осуществления | 1987 |

|

SU1526718A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1473790A1 |

| Контактная тарелка | 1990 |

|

SU1790425A3 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| ФРАКЦИОНИРУЮЩИЙ АППАРАТ | 2014 |

|

RU2562482C1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

Изобретение относится к технике массо- обменных процессов в системе газ (пар) - жидкость и может быть использовано в производстве пищевого этилового спирта в качестве ректификационного аппарата, а также в химической, нефтехимической, фармацевтической и др. отраслях промышленности. Целью изобретения является повышение эффективности при проведении циклического режима за счет уменьшения продольного перемешивания и организационного движения жидкости по контактным ступеням. Аппарат имеет корпус и расположенные на нем беспровальные контактные элементы 2 и переливные устройства, состоящие из двух перфорированных по всей высоте коаксиально расположенных цилиндров, один из которых (внутренний) соединен тягами 6 с приводом 5. Высота внутреннего подвижного цилиндра на 0,5 шага перфораций меньше высоты наружного цилиндра. В сливной камере установлен обратный клапан 11. Зз..п. ф-лы, 4 ил. сл L // / А оо О5 о | сд О5 (Puz.i

иг.г

7/гг5

Составитель С. Баранова

Техред И. ВересКорректор Л. Пилипенко

Тираж 657Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

fpiuz.

| Клапанная тарелка | 1969 |

|

SU292342A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ЭЛЕКТРИЧЕСКОГО ОСАЖДЕНИЯ ЛАМИНАРНОГО ПОТОКА | 1996 |

|

RU2218993C2 |

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-14—Подача