Изобретение относится к технике перемешивания хорошосыпучих материалов и невязких жидкостей в псевдоожиженных и барботажных слоях, и особенно эффективно при совмещении процесса перемешивания с другими процессами, проходящими в псевдоожиженном и барботажном слоях - адсорбции, абсорбции, обжига, кристаллизации, охлаждения гранул, капсулирования, сушки, сушки на инертном носителе, совмещенном процессе сушки и грануляции и др. Изобретение также позволяет за счет эффективного перемешивания интенсифицировать все процессы, проходящие в псевдоожиженных и барботажных слоях и может быть использовано в химической, пищевой, микробиологической промышленности и в других отраслях народного хозяйства.

Известен способ перемешивания материалов в псевдоожиженных и барботажных слоях, заключающийся в подаче материала на газораспределительную решетку, через которую продувается ожижающий агент, захвате материала слоем и перемещении материала за счет создания в слое стоячей поверхностной гравитационной волны.

Недостатком данного способа является то, что в нем не определено место подачи обрабатываемого материала, тогда как при подаче материала в зону пучности стоячей поверхностной гравитационной волны наблюдается периодическое залегание материала, приводящее к образованию

vj О

Ю

со

00

агломератов, которые снижают эффективность перемешивания и приводят к наруше- нию технологического процесса и необходимости его прекращения для чистки аппарата.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ перемешивания жидкого материала в цилиндрическом аппарате путем подачи жидкого материала на газораспределительную решетку и сжижающего агента под решетку и создания меха- ниче.ской мешалкой волнового режима перемешивания.

Недостатком данного способа является использование дополнительной механической мешалки, что приводит к увеличению энергозатрат и снижает надежность работы из-за введения дополнительного подвижного элемента (механической мешалки).

Цель изобретения - снижение энергозатрат.

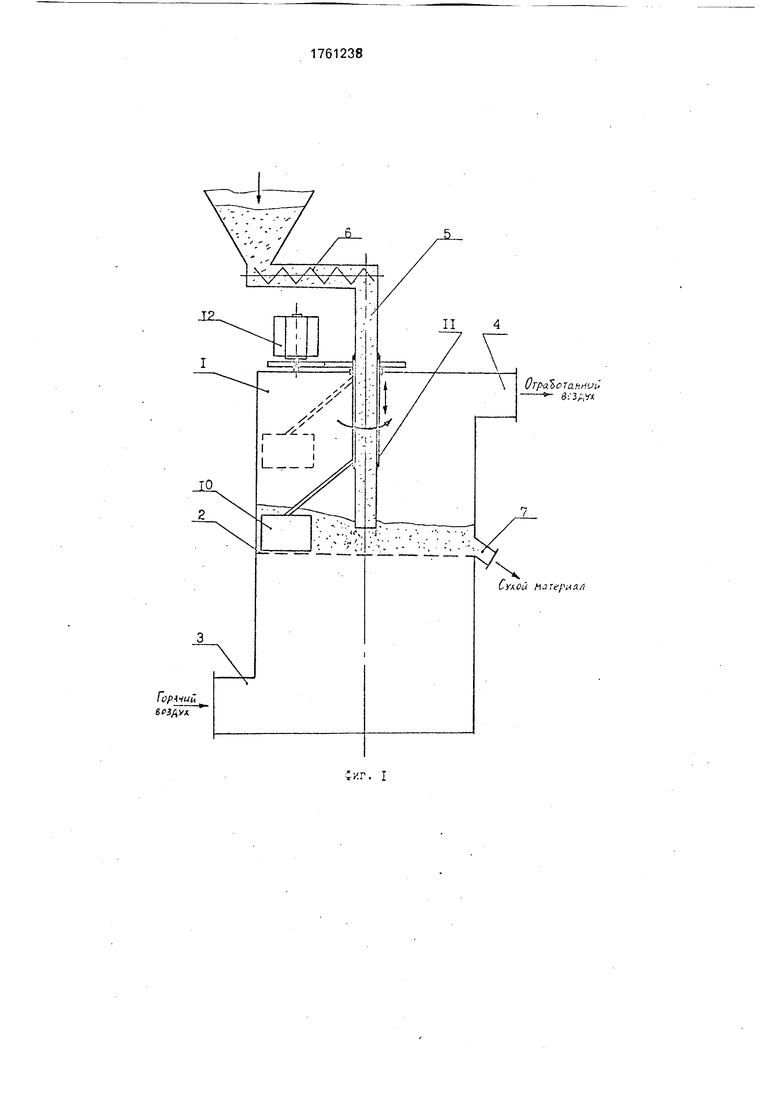

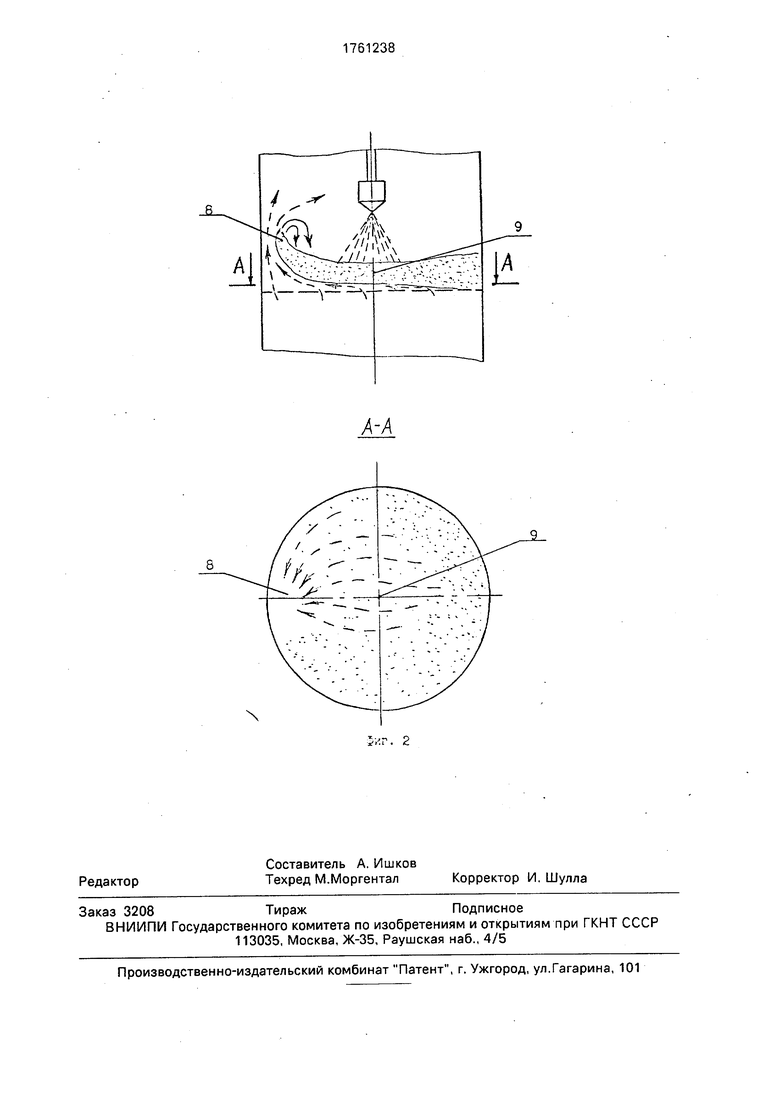

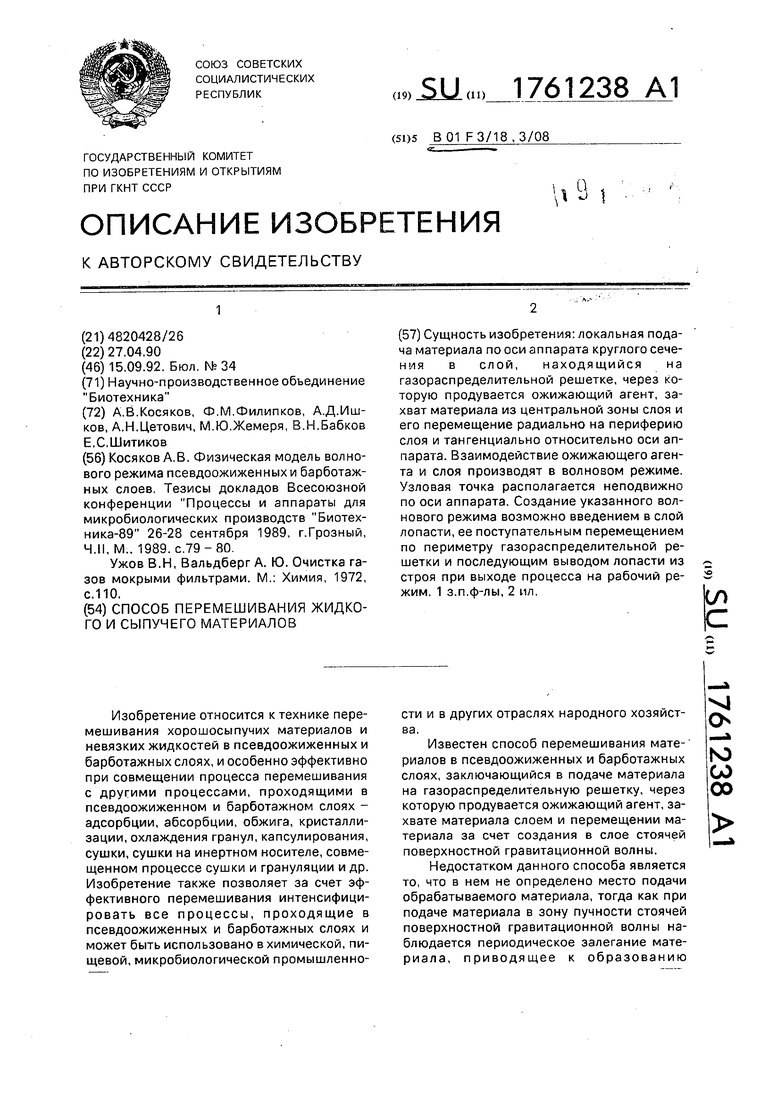

На фиг.1 изображена схема аппарата для осуществления предложенного способа перемешивания материалов в псевдоожи- женном и барботажном слоях во время искусственного создания предложенного волнового режима; на фиг.2 - схематическое изображение установившегося волнового режима.

В качестве примера осуществления предложенного способа в сыпучих средах описан процесс интенсификации перемешивания материалов в аппаратах для сушки во взвешенном слое.

Аппарат для сушки материалов во взвешенном слое состоит из цилиндрического корпуса 1, диаметром 0,4 м, разделенного горизонтальной газораспределительной решеткой 2. В нижней части корпуса 1 под решеткой 2 выполнен патрубок 3 подвода горячего воздуха (сжижающего агента), а в верхней части корпуса 1 выполнен патрубок 4 отвода отработанного воздуха. Над осью решетки 2 расположен загрузочный патрубок 5 со шнековым питателем 6 для подачи влажного материала (или форсунка, показанная на фиг,2). На боковой поверхности корпуса 1 установлен разгрузочный патрубок 7 для вывода сухого материала. Пучности 8 бегущей поверхностной гравитационнной волны располагаются по периферии решетки 2, а узловая точка (линия) 9 стоячей поверхностной гравитационной волны располагается по оси решетки 2. Лопасть 10 установлена с возможностью поступательного перемещения по периметру газораспределительной решетки 2 и с возможностью вертикального перемещения, Перемещение лопасти 10 по периметру

газораспределительной решетки 2 осуществляется за счет крепления лопасти 10 на полом валу 11, кинематически связанном с приводом 12 вращательного движения. Аппарат работает следующим образом.

Влажный материал (молочный сахар с влажностью 12% в количестве 70 кг/ч) подают локально сверху через загрузочный патрубок 5 на газораспределительную решетку 2, через которую продувают горячий воздух с температурой 120°С в количестве 800 м3/ч, поступающий в корпус 1 через патрубок 3. Подаваемый влажный материал, попадая в нижнюю часть центральной зоны слоя, захватывается горизонтальными газовыми струями и перемещается радиально на периферию слоя (решетки 2) и тангенциально относительно

оси корпуса 1 аппарата. Локальная подача влажного материала по оси решетки 2, т.е. по узловой точке 9 волны, препятствует образованию конгломератов (комков) материала и способствует разрушению имеющихся

комков за счет интенсивного перемешивания слоя материала на решетке 2. Бегущая волна, пучности 9 которой периодически обегают периметр слоя, обеспечивает ликвидацию застойных зон и эффективное перемешивание материала по всему слою. Отработанный воздух отводится через патрубок 4, а высушенный материал - через разгрузочный патрубок 7. В описанном случае требуемый волновой режим возникал

при расходе воздуха менее 700 м3/ч. Удельная нагрузка по материалу (это параметр, эквивалентный высоте слоя) была равна 100 кг/м По сравнению с прототипом в данном примере за счет исключения механического перемешивания и при прочих

равных условиях энергозатраты снизились

на 5 - 10%, повысилась надежность работы

аппарата и упростилась его конструкция.

Искусственное создание предложенного волнового режима осуществляется введением (опусканием) во взвешенный слой лопасти 10. ее поступательным перемещением по периметру газораспределительной решетки 2 (т.е. вращением относительно оси

корпуса 1 аппарата) и выводом (поднятием) лопасти 10 из слоя после выхода процесса на рабочий режим. Эксперименты показывают, что для создания в аппарате предложенного волнового режима достаточно 1-2

оборота лопасти 10 со скоростью 3-30 об/мин, Минимальный расход воздуха при котором обеспечивалось искусственное образование волнового режима при этом снижался до 500 м3/час.

Механизм искусственного создания в аппарате волнового режима, по мнению авторов, следующий. При перемещении лопасти 10 в слое возникает тангенциальный градиент количества материала и, как след- ствие, тангенциальный градиент давлений на периферии слоя, что приводит к возникновению горизонтальной тангенциальной составляющей газового потока внутри слоя. Этот газовый поток захватывает и переме- щает материал слоя из зоны повышенного давления в зону с меньшим давлением (образующуюся за лопастью 10 после ее прохода), т,е. в направлени противоположном перемещению лоласти 10, что наблюдается на практике. Таким образом, искусственное создание волнового режима позволяет задать направление перемещения (вращения) волн, которое всегда противоположно направлению вращения лопасти 10 при созда- нии волнового режима. Возможность задания направления перемещения волн может быть использована, например, для обеспечения выгрузки материала из слоя, для более равномерного износа корпуса 1 и решетки 2 и др.

В качестве примера осуществления предложенного способа в жидких средах взят один из процессов обработки газовых потоков в жидкости с образованием твер- дых отложений в жидкой фазе (процесс мокрого пылеулавливания борной кислоты из аспирационных выбросов в цехах подготовки стекольной шихты для варки стекла). Процесс проводится в трехступенчатом цилиндрическом скруббере диаметром 0,6 м с ситчатыми тарелками с центральным переливом. Удельная нагрузка по жидкости на одной ступени контакта (ситчатой тарелке) - 75 кг/м . Требуемый волновой режим наступает при расходе обрабатываемого запыленного воздуха больше 1200 м /ч при температуре 20°С. В данном процессе превышение концентрации борной кислоты более 20 грамм на 1 кг воды (жидкости) приводит к кристаллизационному отложению борной кислоты на поверхности перфо- рированного основания (тарелки) и зарастанию отверстий. Перемешивание, создаваемое по предложенному способу, исключает образование застойных зон. И если до создания требуемого волнового режима реальная концентрация борной кислоты не должна была превышать 10 - 12 грамм на 1 кг воды, то после его стда- v, с п.. .-.: с- ,- доходить до 17 грамм на 1 кг воды, что свидетельствует об эффективном перемешива- нии, предотвращающем образование локальных застойных зон с повышенно концентрацией борной кислоты. По сравнению с прототипом в данном примере энергозатраты снизились на 4 - 6%. При искусственном образовании волчссгно режима расход воздуха может быть снижен до 1100м3/чпри20°С.

Формула изобретения

1.Способ перемешивания жидкого и сыпучего материалов в цилиндрическом аппарате путем подачи материала на газораспределительную решетку и сжижающего агента под решетку и создания волнового режима перемешивания, отличающийся тем, что, с целью снижения энергозатрат, материал подают в узловую точку волны.

2.Способ по п.1,отличающийся тем, что, с целью расширения рабочего диапазона, создание волнового режима осуществляют введением в слой лопасти, ее поступательным перемещением по периметру, газораспределительной решетки и последующим выводом лопасти из слоя при выходе процесса на рабочий режим.

& аду

ОтрлЪс-ганг л

б- З/чУХ

X

СуАСи Натирая Л

тг

у6

/и i

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780823A1 |

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780824A1 |

| Газораспределительное устройство | 1981 |

|

SU980804A1 |

| Лабораторный аппарат для измерения массы частиц инжектируемых струей газа в зернистом слое | 1978 |

|

SU717622A1 |

| Газораспределительное сопло | 1990 |

|

SU1784798A1 |

| Аппарат для нанесения покрытий на частицы в кипящем слое | 1983 |

|

SU1110497A1 |

| Реактор с кипящим слоем | 1980 |

|

SU924489A1 |

| АППАРАТ КИПЯЩЕГО СЛОЯ | 1991 |

|

RU2009713C1 |

| Аппарат для термообработки зернистого материала в закрученном фонтанирующем слое | 1981 |

|

SU1006898A1 |

| Способ сушки псевдоожижением семян хлопчатника | 1990 |

|

SU1763828A1 |

Сущность изобретения: локальная подача материала по оси аппарата круглого сече- ния в слой, находящийся на газораспределительной решетке, через которую продувается ожижающий агент, захват материала из центральной зоны слоя и его перемещение радиально на периферию слоя и тангенциально относительно оси аппарата. Взаимодействие ожижающего агента и слоя производят в волновом режиме. Узловая точка располагается неподвижно по оси аппарата. Создание указанного волнового режима возможно введением в слой лопасти, ее поступательным перемещением по периметру газораспределительной решетки и последующим выводом лопасти из строя при выходе процесса на рабочий режим, 1 з.п.ф-лы, 2 ил. ё

| Косяков А.В | |||

| Физическая модель волнового режима псевдоожиженныхи барботаж- ных слоев | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Ю | |||

| Очистка газов мокрыми фильтрами | |||

| М.: Химия, 1972, с.110. | |||

Авторы

Даты

1992-09-15—Публикация

1990-04-27—Подача