1

(21)4835595/26 (22) 06.06.90 (46)15,12.92. Бюл №46

(71)Научно-производственное объединение Биотехника

(72)А.В. Косяков, Ф.М. Филипков, А.Д. Иш- ков, Е,С. Шитиков и А.Н. Цетович

(56)Авторское свидетельство СССР № 1321453, кл. В 01J 2/16. 1984.

(54) СПОСОБ СУШКИ В СУШИЛКЕ-ГРАНУ- ЛЯТОРЕ ПСЕВДООЖИЖЕННОГО СЛОЯ

(57)Использование: для сушки материалов в неоднородном псевдоожиженном слое.

Сущность изобретения: в способе, включающем подачу исходного продукта в псевдо- ожиженный слой, расположенный на газораспределительной решетке, через которую продувают сжижающий агент, и пнев- моклассификэционную выгрузку готового продукта, определяют места минимальных колебаний высоты псевдоожиженного слоя, в одном из которых осуществляют выгрузку готового продукта, при этом подачу исходного продукта осуществляют в месте мини- мальныхколебаний (высоты

псевдоожиженного слоя/максимально удаленного от выгрузки готового продукта. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки в сушилке-грануляторе псевдоожиженного слоя | 1990 |

|

SU1780824A1 |

| Способ перемешивания жидкого и сыпучего материалов | 1990 |

|

SU1761238A1 |

| Сушилка псевдоожиженного слоя для сыпучих и пастообразных продуктов | 1990 |

|

SU1809275A1 |

| Способ сушки сыпучих и пастообразных продуктов | 1990 |

|

SU1803684A1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| СПОСОБ ПСЕВДООЖИЖЕНИЯ | 1991 |

|

RU2016651C1 |

| Способ сушки сыпучих продуктов | 1990 |

|

SU1763827A1 |

| Роторная сушилка | 2017 |

|

RU2647557C1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

Изобретение относится к области сушки и грануляции материалов в неоднородном псевдоожиженном слое и может быть использовано в химической, пищевой, микробиологической промышленности и в других отраслях народного хозяйства.

Известен способ сушки в сушилке-гра- нуляторе псевдоожиженного слоя, заключающийся в боковой подаче и пневматическом распыле раствора в псевдоожиженный слой, расположенный на газораспределительной решетке, через которую продувается ожижающий агент, и боковой выгрузке готового продукта.

Однако, в данном способе отсутствует система пневмоклассификационной выгрузки готового продукта, что приводит к снижению качества готового продукта, т. к. неограничен его дисперсный состав.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному решению является способ сушки в сушилке-грануляторе псевдоожмженШго слоя, заключающийся в подаче исходного

продукта в псевдоожиженный слой, расположенный на газораспределительной решетке, через которую продувается теплоноситель (ожижающий агент), t. пневмоклассификационной выгрузке готового продукта.

Однако, данный способ не позволяет достичь высокогоТГачёства сепарации готового продукта, т, к. из-за недостаточно интенсивной организованной циркуляции материала слоя возможно:

образование конгломератов (при повышенной влажности материала, создаваемой в зоне подачи влажного исходного продукта):

образование застойных зон, приводящих к перегреву выгружаемого материала и пакетной выгрузке материала;

нерегулируемое время пребывания .части ц в слое;

байпасирование продукта, т. е. выгрузка только что поданного в Слой материала, не прошедшего полного цикла циркуляции,

сл

ч| 00 О 00 S3 00

Цель изобретения - повышение качества сепарации готового продукта.

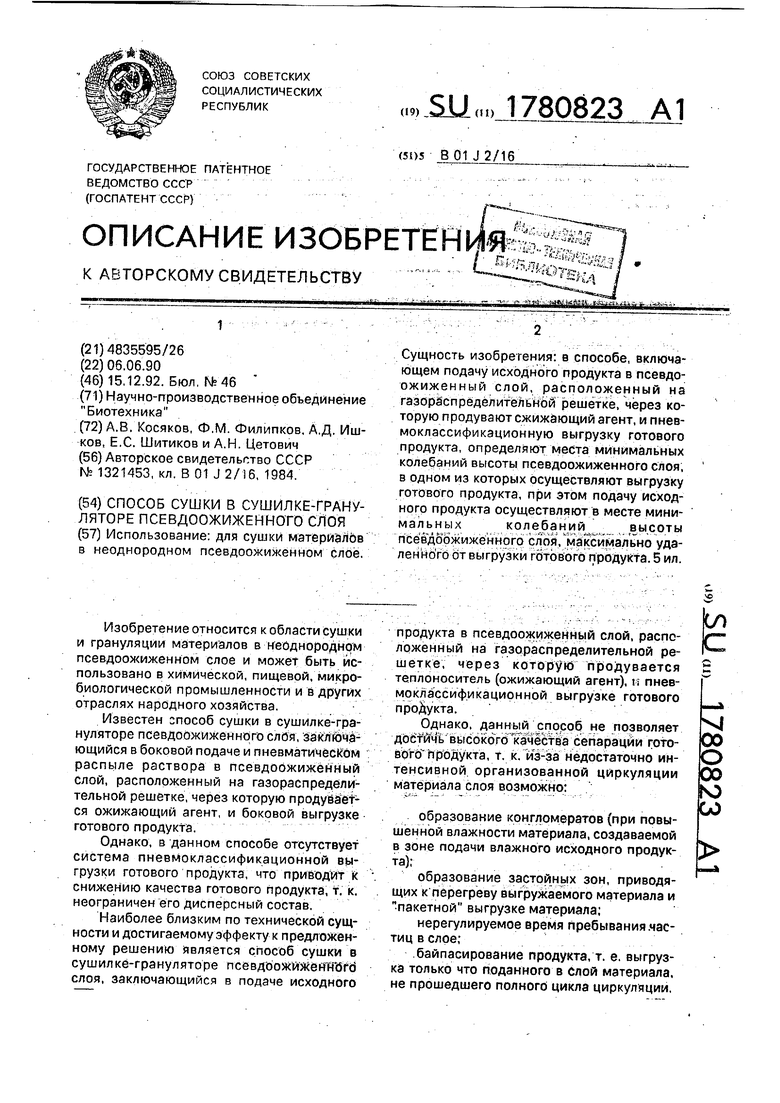

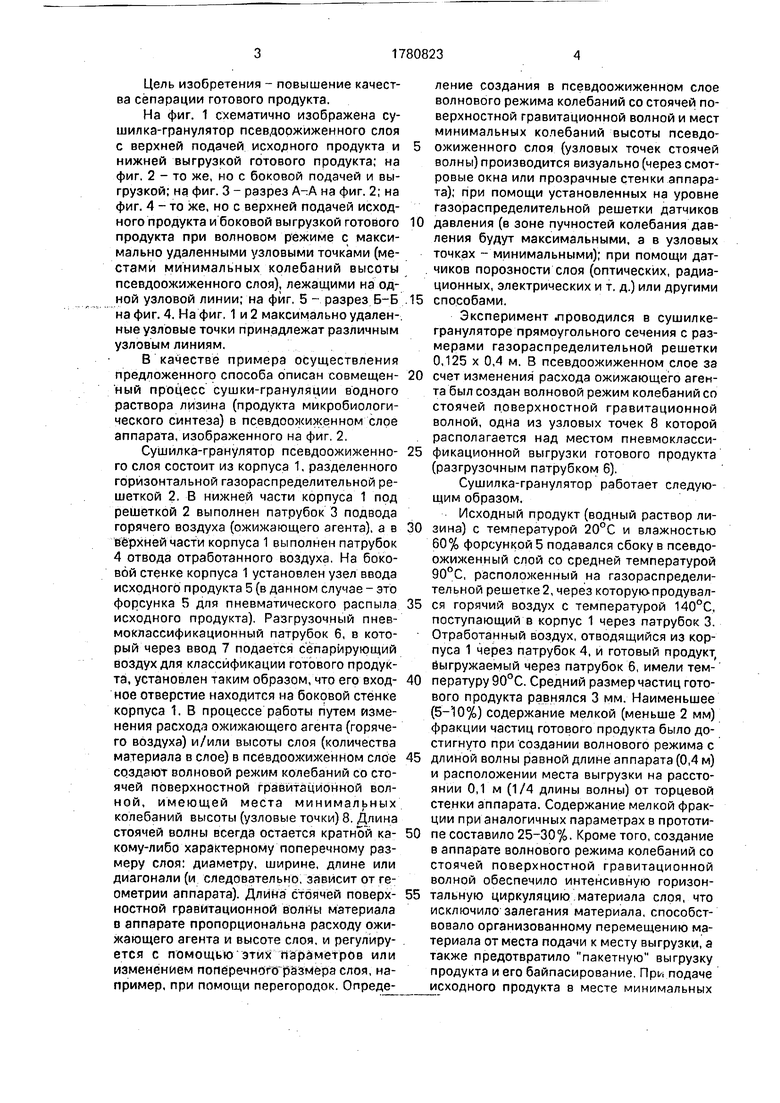

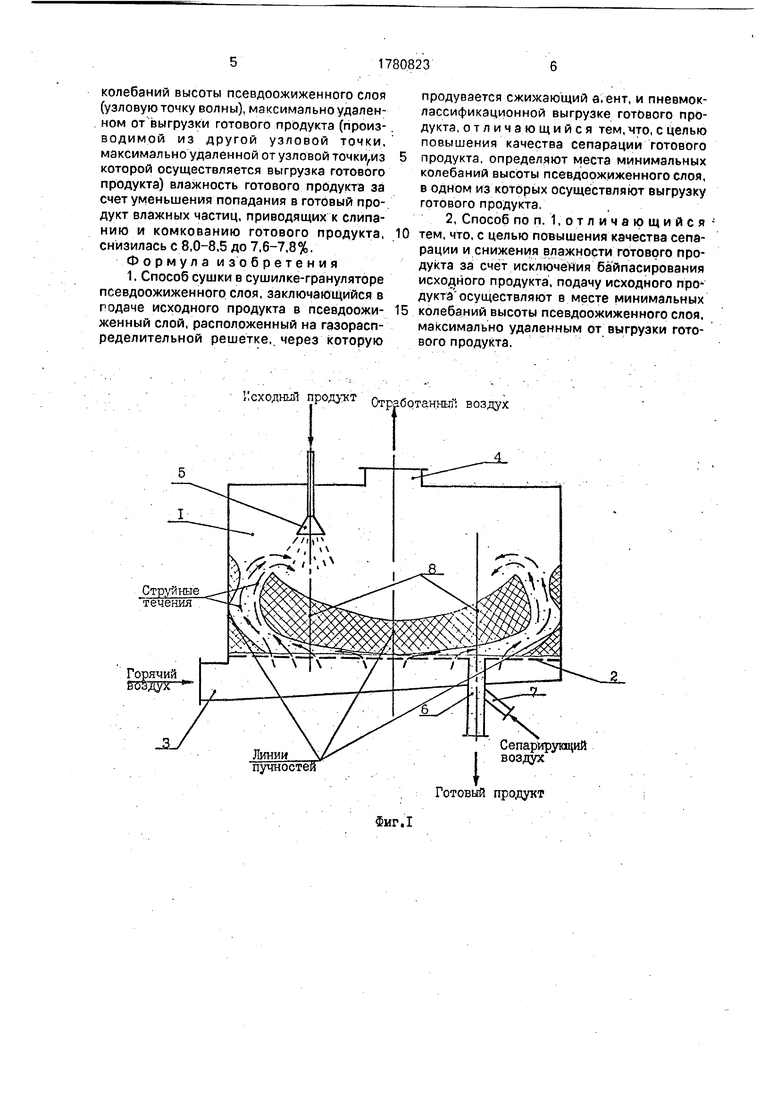

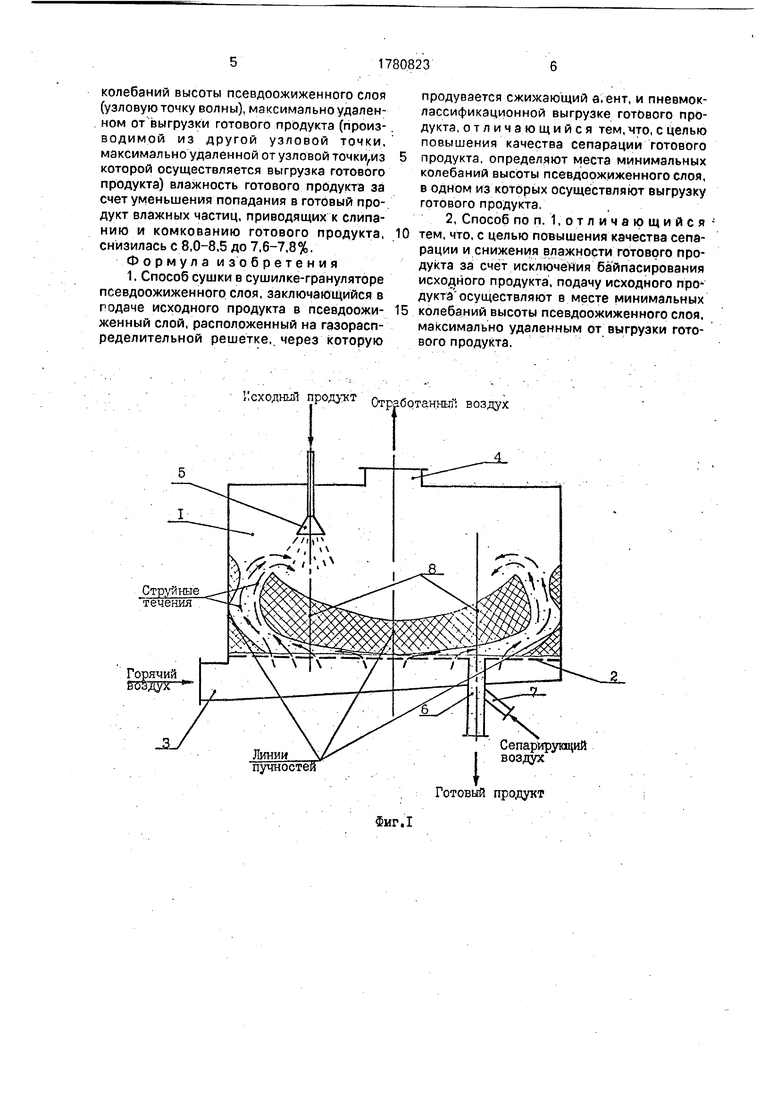

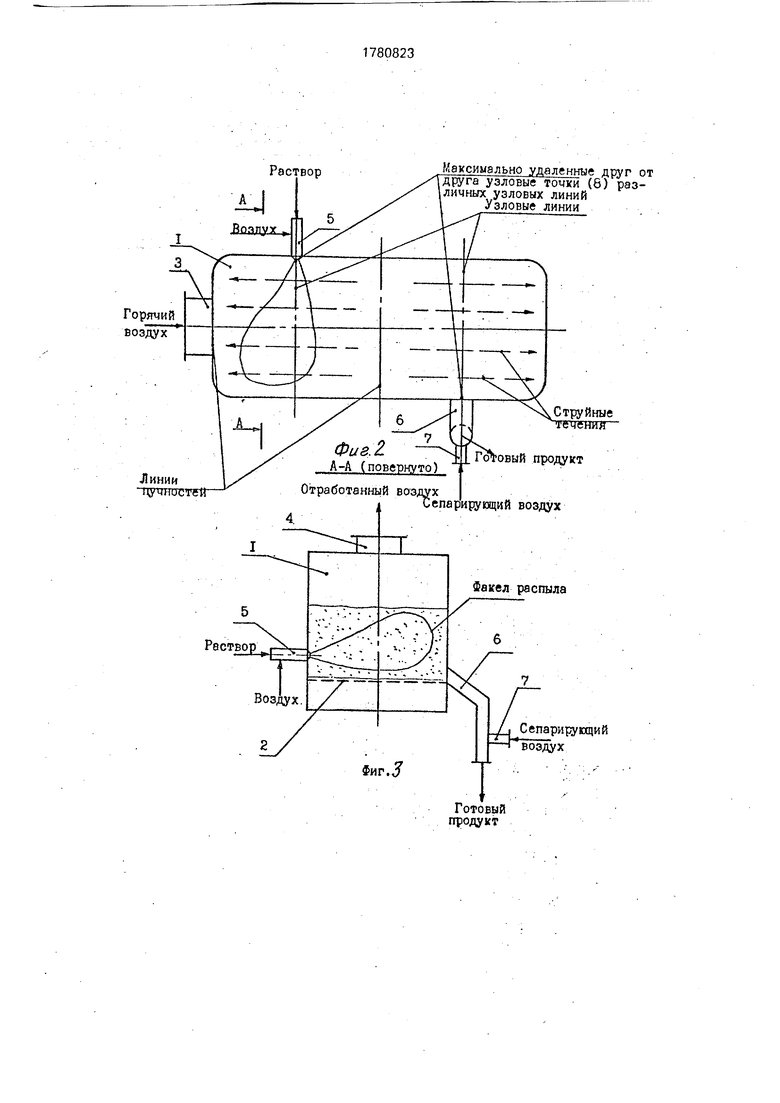

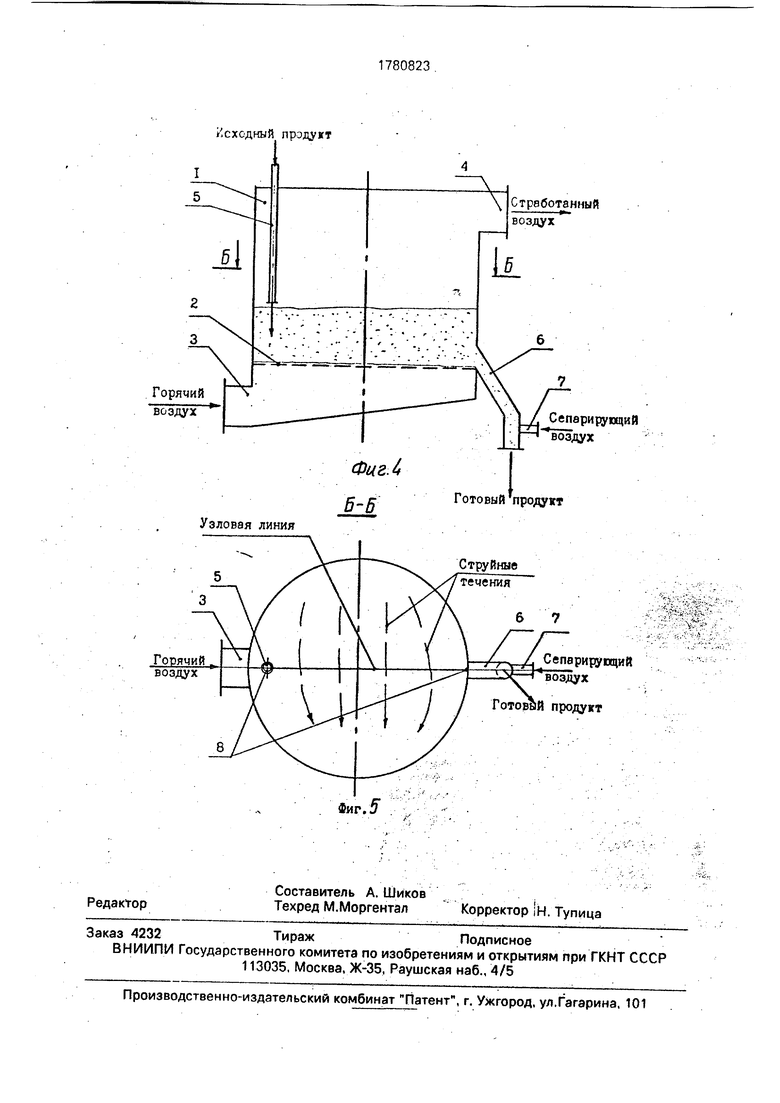

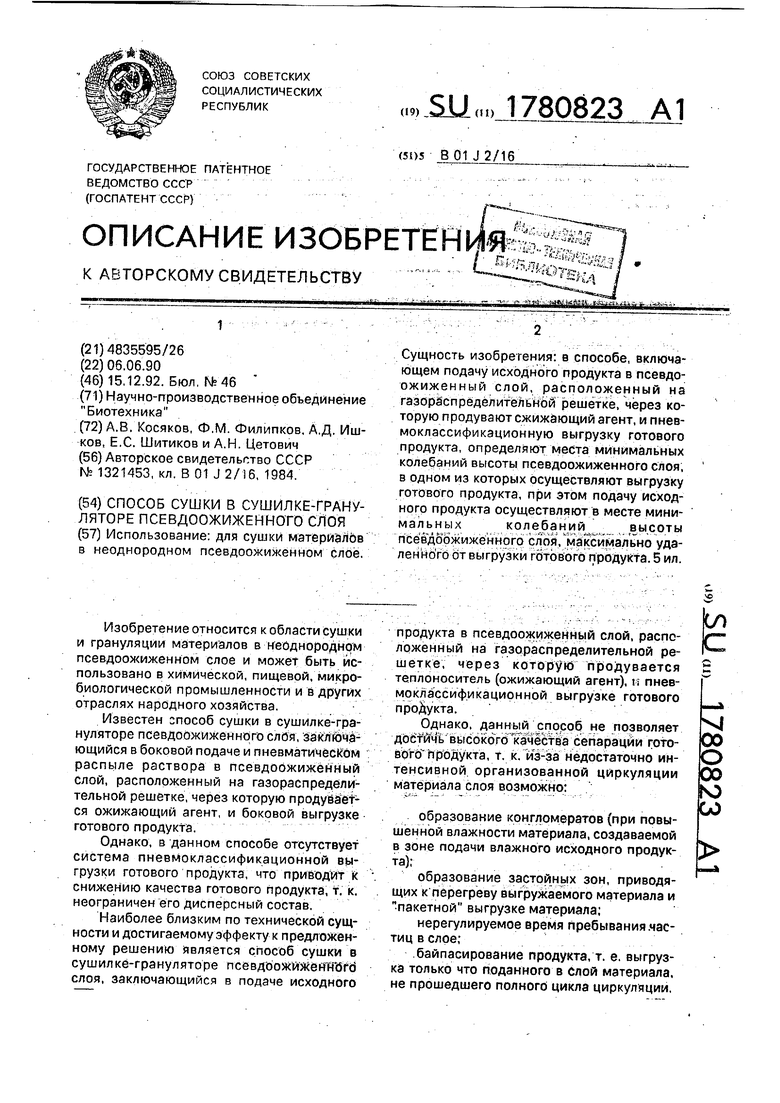

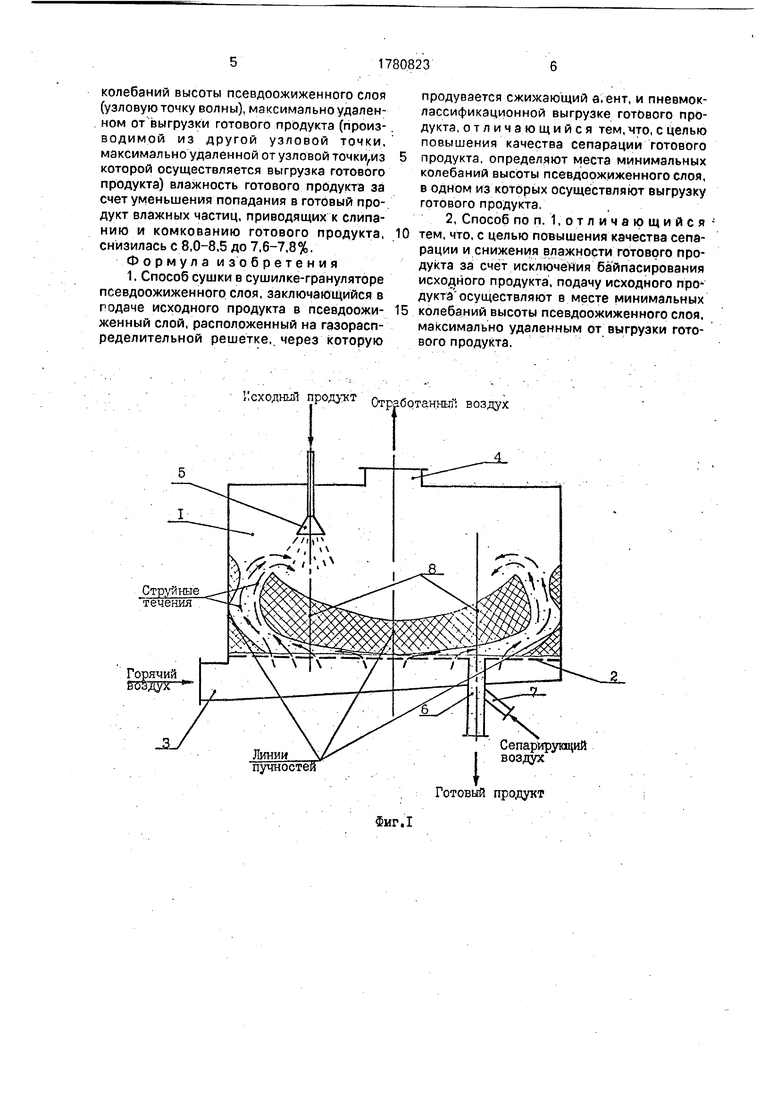

На фиг. 1 схематично изображена су- шилка-гранулятор псевдоожиженного слоя с верхней подачей исходного продукта и нижней выгрузкой готового продукта; на фиг. 2 - то же, но с боковой подачей и выгрузкой; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - то же, но с верхней подачей исходного продукта и боковой выгрузкой готового продукта при волновом режиме с максимально удаленными узловыми точками (местами минимальных колебаний высоты псевдоожиженного слоя), лежащими на одной узловой линии; на фиг. 5 - разрез Б-Б на фиг. 4. На фиг. 1 и 2 максимально удаленные узловые точки принадлежат различным узловым линиям.

В качестве примера осуществления предложенного способа описан совмещен- ный процесс сушки-грануляции водного раствора лизина (продукта микробиологического синтеза) в псевдоожиженном слое аппарата, изображенного на фиг. 2.

Сушилка-гранулятор псевдоожиженно- го слоя состоит из корпуса 1, разделенного горизонтальной газораспределительной решеткой 2. В нижней части корпуса 1 под решеткой 2 выполнен патрубок 3 подвода горячего воздуха (сжижающего агента), а в верхней части корпуса 1 выполнен патрубок 4 отвода отработанного воздуха. На боковой стенке корпуса 1 установлен узел ввода исходного продукта 5 (в данном случае - это форсунка 5 для пневматического распыла исходного продукта). Разгрузочный пнев- моклассификационный патрубок 6, в который через ввод 7 подается сепарирующий воздух для классификации готового продукта, установлен таким образом, что его вход- ное отверстие находится на боковой стенке корпуса 1. В процессе работы путем изменения расхода ожижающего агента (горячего воздуха) и/или высоты слоя (количества материала в слое) в псевдоожиженном слое создают волновой режим колебаний со стоячей поверхностной гравитационной волной, имеющей места минимальных колебаний высоты (узловые точки) 8. Длина стоячей волны всегда остается кратной ка- кому-либо характерному поперечному размеру слоя: диаметру, ширине, длине или диагонали (и следовательно, зависит от геометрии аппарата). Длина стоячей поверх- ностной гравитационной волны материала в аппарате пропорциональна расходу ожижающего агента и высоте слоя, и регулируется с помощью этих параметров или изменением поперечного размераслоя, например, при помощи перегородок. Определение создания в псевдоожиженном слое волнового режима колебаний со стоячей поверхностной гравитационной волной и мест минимальных колебаний высоты псевдоожиженного слоя (узловых точек стоячей волны) производится визуально (через смотровые окна или прозрачные стенки аппарата); при помощи установленных на уровне газораспределительной решетки датчиков давления (в зоне пучностей колебания давления будут максимальными, а в узловых точках - минимальными); при помощи датчиков порозности слоя (оптических, радиационных, электрических и т. д.) или другими способами.

Эксперимент .проводился в сушилке- грануляторе прямоугольного сечения с размерами газораспределительной решетки 0,125 х 0,4 м. В псевдоожиженном слое за счет изменения расхода ожижающего агента был создан волновой режим колебаний со стоячей поверхностной гравитационной волной, одна из узловых точек 8 которой располагается над местом пневмокласси- фикационной выгрузки готового продукта (разгрузочным патрубком 6).

Сушилка-гранулятор работает следующим образом.

Исходный продукт (водный раствор лизина) с температурой 20°С и влажностью 60% форсункой 5 подавался сбоку в псевдо- ожиженный слой со средней температурой 90°С, расположенный на газораспределительной решетке 2, через которую-продувался горячий воздух с температурой 140°С, поступающий в корпус 1 через патрубок 3. Отработанный воздух, отводящийся из корпуса 1 через патрубок 4, и готовый продукт, выгружаемый через патрубок 6, имели температуру 90°С. Средний размер частиц готового продукта равнялся 3 мм. Наименьшее (5-10%) содержание мелкой (меньше 2 мм) фракции частиц готового продукта было достигнуто при создании волнового режима с длиной волны равной длине аппарата (0,4 м) и расположении места выгрузки на расстоянии 0,1 м (1/4 длины волны) от торцевой стенки аппарата. Содержание мелкой фракции при аналогичных параметрах в прототипе составило 25-30%. Кроме того, создание в аппарате волнового режима колебаний со стоячей поверхностной гравитационной волной обеспечило интенсивную горизонтальную циркуляцию материала слоя, что исключило залегания материала, способствовало организованному перемещению материала от места подачи к месту выгрузки, а также предотвратило пакетную выгрузку продукта и его байпасирование. Пр подаче исходного продукта в месте минимальных

колебаний высоты псевдоожиженного слоя (узловую точку волны), максимально удаленном от выгрузки готового продукта (производимой из другой узловой точки, максимально удаленной от узловой точки из которой осуществляется выгрузка готового продукта) влажность готового продукта за счет уменьшения попадания в готовый продукт влажных частиц, приводящих к слипанию и комкованию готового продукта, снизилась с 8,0-8,5 до 7,6-7,8%. Формула изобретения 1. Способ сушки в сушилке-грануляторе псевдоожиженного слоя, заключающийся в годаче исходного продукта в псевдоожи- женный слой, расположенный на газораспределительной решетке,, через которую

Исходный родукт отработанный воздух

пучностей

0

продувается сжижающий а.ент, и пневмок- лассификационной выгрузке готового продукта, отличающийся тем, что, с целью повышения качества сепарации готового продукта, определяют места минимальных колебаний высоты псевдоожиженного слоя, в одном из которых осуществляют выгрузку готового продукта.

2, Способ по п. 1,отличающийся тем, что, с целью повышения качества сепарации и снижения влажности готового продукта за счет исключения байпасирования исходного продукта, подачу исходного про дукта осуществляют в месте минимальных колебаний высоты псевдоожиженного слоя, максимально удаленным от выгрузки готового продукта.

Сепарирующий воздух

Готовый продукт

Раствор

Горячий воздух

Максимально удаленные друг от друга узловые точки (6) различных узловых линий Узловые линии

Сепарирующий воздух

Фиг.,

Готовый продукт

Исходный продукт

Отработанный

Сепарирующий воздух

Сепарирующий воздух

Готовой продукт

Авторы

Даты

1992-12-15—Публикация

1990-06-06—Подача