Изобретение относится к технике смешения сыпучих материалов и может быть использовано для гомогенизации гранулированных полимерных материалов.

Известен пневматический смеситель, содержащий цилиндроконический корпус, соосно размещенную внутри циркуляционную трубу с перфорированной обечайкой и газораспределительное устройство. В процессе гомогенизации часть продукта из слоя перемешиваемого материала поступает в нижнюю часть смесителя через перфорацию в обечайке и кольцевой зазор между обечайкой и трубой. Этот поток движется быстрее, чем остальная часть продукта. Обе части с помощью сжатого воздуха подхватываются, транспортируются вверх по трубе и перемешиваются.

Недостатком этой конструкции является низкая эффективность перемешивания, обусловленная малым числом перемешиваемых потоков.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является пневматический смеситель, включающий цилиндроконический корпус с патрубками ввода и вывода сыпучих материалов, установленные внутри соосно корпусу циркуляционную трубу и смесительное устройство, газораспределительное устройство для ввода сжатого воздуха, размещенное в нижней конической части корпуса, и патрубок для

XI о

ю

Сл)

вывода отработанного газа. Смесительное устройство размещено на нижнем конце циркуляционной трубы и выполнено в виде цилиндрической насадки, нижняя кромка которой срезана по винтовой линии. Такая конструкция смесительного устройства позволяет организовать в кольцевом зазоре между циркуляционной трубой и корпусом смесителя большое число потоков сыпучего материала, движущихся под действием силы тяжести к нижнему концу циркуляционной трубы с различной скоростью.

Недостатком этой конструкции является ее низкая эффективность при перемешивании больших объемов сыпучих материалов, что обусловлено ограниченными размерами смесительного устройства,

Целью изобретения является повышение эффективности процесса гомогенизации за счет создания дополнительной зоны перемешивания в циркуляционной трубе.

Это достигается тем, что в пневматическом смесителе сыпучих материалов, включающем цилиндроконический корпус с патрубками ввода и вывода сыпучих материалов, установленные внутри соосно корпусу циркуляционную трубу и смесительное устройство, газораспределительное устройство для ввода сжатого воздуха, размещенное в нижней части корпуса патрубок для вывода отработанного газа, циркуляционная труба выполнена в виде двух отрезков, а смесительное устройство состоит из шайбы с центральным отверстием и цилиндро- конического отражателя с расширенной нижней частью, причем шайба расположена горизонтально на равном расстоянии междуотрезками циркуляционной трубы, отверстие в шайбе соосно аппарату и меньше диаметра циркуляционной трубы, а цилиндроконический отражатель размещен внутри корпуса и соосно ему так, что цилиндрическая часть его охватывает нижний конец верхнего отрезка, а нижняя коническая часть его охватывает шайбу и верхний конец нижнего отрезка с кольцевыми зазорами между указанными элементами и самим отражателем.

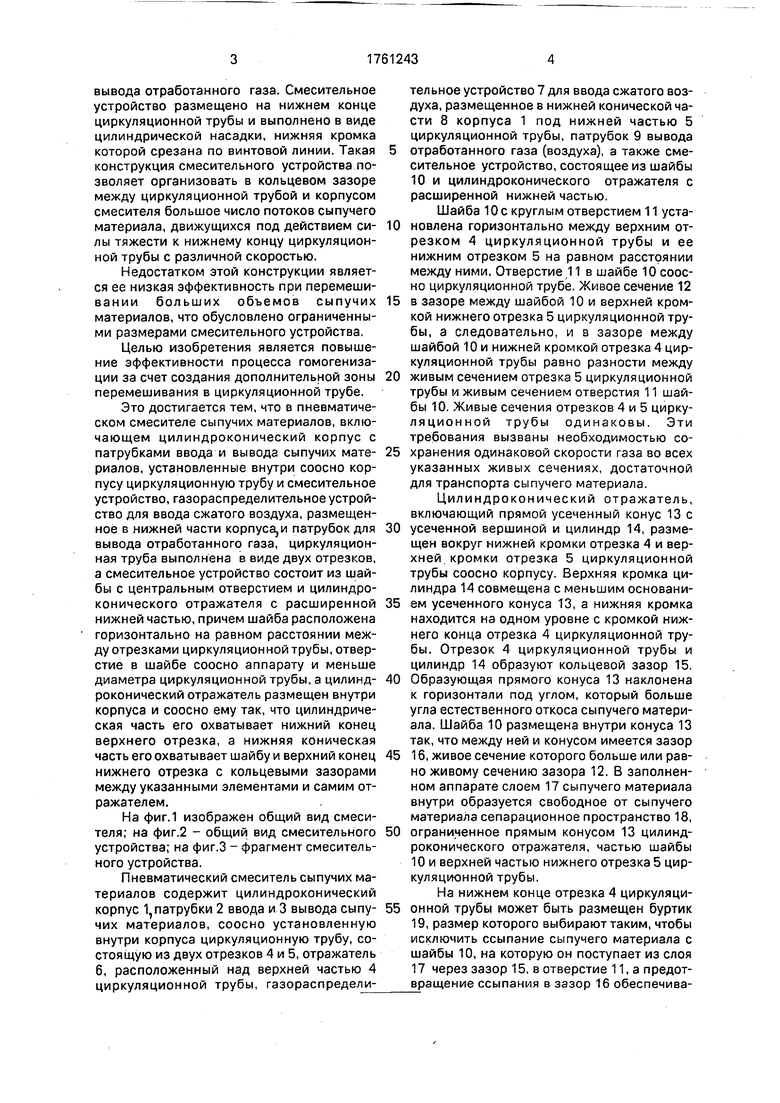

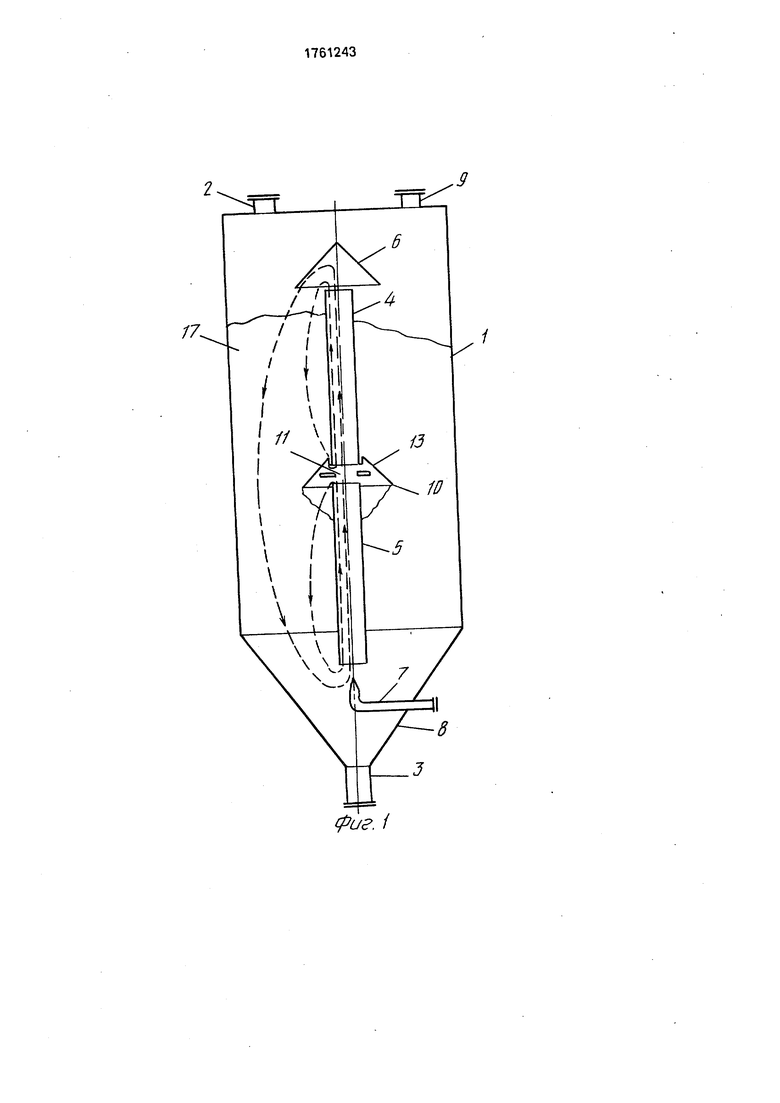

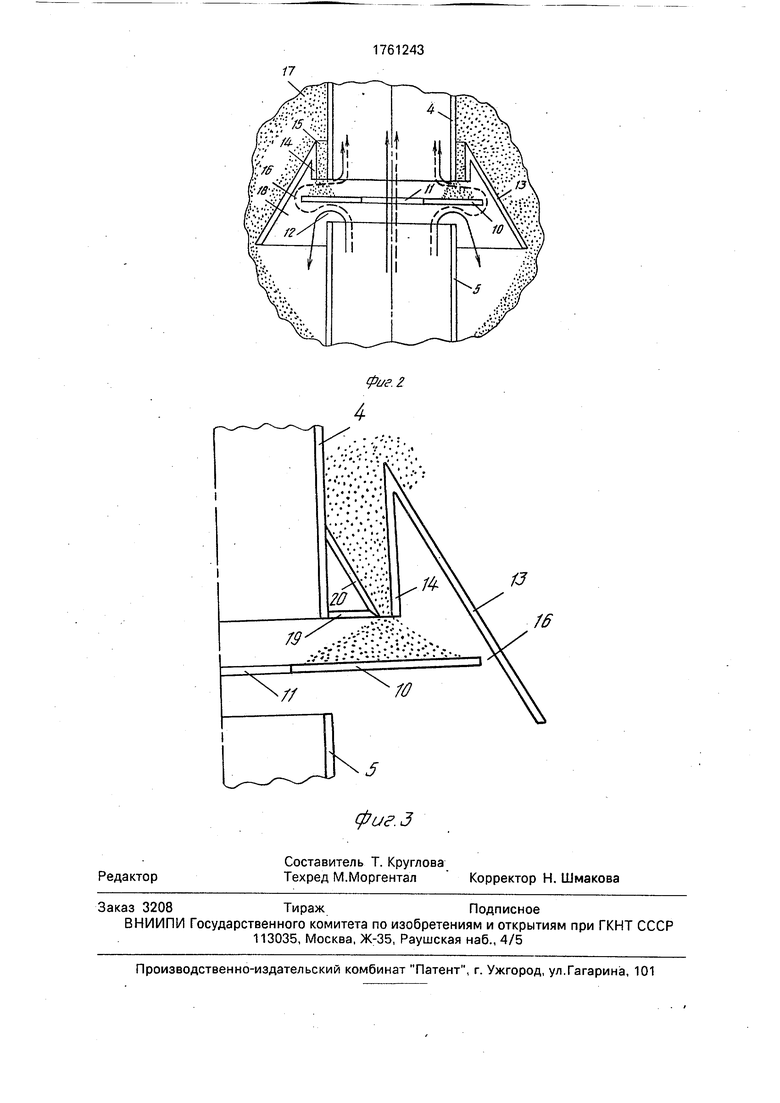

На фиг.1 изображен общий вид смесителя; на фиг.2 - общий вид смесительного устройства; на фиг.З - фрагмент смесительного устройства.

Пневматический смеситель сыпучих материалов содержит цилиндрохонический корпус 1,патрубки 2 ввода и 3 вывода сыпучих материалов, соосно установленную внутри корпуса циркуляционную трубу, состоящую из двух отрезков 4 и 5, отражатель 6, расположенный над верхней частью 4 циркуляционной трубы, газораспределительное устройство 7 для ввода сжатого воздуха, размещенное в нижней конической части 8 корпуса 1 под нижней частью 5 циркуляционной трубы, патрубок 9 вывода

отработанного газа (воздуха), а также смесительное устройство, состоящее из шайбы 10 и цилиндроконического отражателя с расширенной нижней частью,

Шайба 10 с круглым отверстием 11 уста0 новлена горизонтально между верхним отрезком 4 циркуляционной трубы и ее нижним отрезком 5 на равном расстоянии между ними. Отверстие 11 в шайбе 10 соосно циркуляционной трубе. Живое сечение 12

5 в зазоре между шайбой 10 и верхней кромкой нижнего отрезка 5 циркуляционной трубы, а следовательно, и в зазоре между шайбой 10 и нижней кромкой отрезка 4 циркуляционной трубы равно разности между

0 живым сечением отрезка 5 циркуляционной трубы и живым сечением отверстия 11 шайбы 10. Живые сечения отрезков 4 и 5 цирку- ляционной трубы одинаковы. Эти требования вызваны необходимостью со5 хранения одинаковой скорости газа во всех указанных живых сечениях, достаточной для транспорта сыпучего материала.

Цилиндроконический отражатель, включающий прямой усеченный конус 13 с

0 усеченной вершиной и цилиндр 14, размещен вокруг нижней кромки отрезка 4 и верхней кромки отрезка 5 циркуляционной трубы соосно корпусу. Верхняя кромка цилиндра 14 совмещена с меньшим основани5 ем усеченного конуса 13, а нижняя кромка находится на одном уровне с кромкой нижнего конца отрезка 4 циркуляционной трубы. Отрезок 4 циркуляционной трубы и цилиндр 14 образуют кольцевой зазор 15.

0 Образующая прямого конуса 13 наклонена к горизонтали под углом, который больше угла естественного откоса сыпучего материала. Шайба 10 размещена внутри конуса 13 так, что между ней и конусом имеется зазор

5 16, живое сечение которого больше или равно живому сечению зазора 12. В заполненном аппарате слоем 17 сыпучего материала внутри образуется свободное от сыпучего материала сепарационное пространство 18,

0 ограниченное прямым конусом 13 цилиндроконического отражателя, частью шайбы 10 и верхней частью нижнего отрезка 5 циркуляционной трубы,

На нижнем конце отрезка 4 циркуляци5 онной трубы может быть размещен буртик 19, размер которого выбирают таким, чтобы исключить ссыпание сыпучего материала с шайбы 10, на которую он поступает из слоя 17 через зазор 15, в отверстие 11, а предотвращение ссыпания в зазор 16 обеспечивается выбором размера самой шайбы 10. Для полного ссыпания сыпучего материала с буртика 19 при опорожнении пневматического смесителя верхняя поверхность 20 буртика 19 наклонена к горизонту от наружной стенки циркуляционной трубы под углом большим, чем угол естественного откоса сыпучего материала.

На нижнем конце отрезка 5 циркуляционной трубы может быть размещена цилин- дрическая насадка (на фиг.1 не показана), нижняя кромка которой срезана по винтовой линии.

Пневматический смеситель сыпучих материалов работает следующим образом.

Сыпучий материал загружают в аппарат через патрубок 2 так, чтобы уровень слоя 17 сыпучего материала был несколько ниже верхней кромки отрезка 4 циркуляционной трубы.

Вводят газ в смеситель через газораспределительное устройство 7. Газ подхватывает сыпучий материал у основания отрезка 5 циркуляционной трубы и транспортирует его вверх по трубе. На выходе из отрезка 5 циркуляционной трубы смесь газа и сыпучего материала разделяется на два потока. Один поток продолжает свой путь через отверстие 11 шайбы 10, а второй поток, встретив на своем пути препятствие в виде перегородки 10, проходит через зазор 12 в пространство 18. Сыпучий материал сепарируется и под действием силы тяжести падает вниз в слой 17 сыпучего материала, а газ проходит через зазор 16 и слой сыпучего материала, размещенного на шайбе 10, выхватывает из него частицы сыпучего материала и транспортирует их далее по отрезку 4 циркуляционной трубы вместе с потоком смеси газа и частиц, прошедших отверстие 11 в шайбе 10. Все потоки газа на фиг.2 показаны пунктирной линией, а частиц - сплошной. На выходе из отрезка 4 циркуляционной трубы частицы с помощью отражателя 6 отделяются от газа. Газ удаляется из аппарата через патрубок 9, а частицы сыпучего материала под действием силы тяжести возвращаются в загруженный слой 17 и далее движутся вниз к зазору 15 и/или нижней кромке отрезка 5 циркуляционной трубы, компенсируя расход уносимых газом частиц.

Таким образом циркуляция частиц осуществляется по трем контурам. В первый контур входит путь движения частиц от ниж- ней кромки отрезка 5 циркуляционнной трубы вверх по трубе до шайбы 10 и возврат из через сепарационное пространство 18 и слой 17 сыпучего материала, вниз к исходной точке.

Во второй контур входит путь движения частиц от нижней кромки отрезка 4 циркуляционной трубы вверх по трубе до отражателя 6, возврат их через слой 17 сыпучего материала и зазор 15 к исходной точке.

Третий контур (самый большой) включает путь движения частиц от нижней кромки отрезка 5 циркуляционной трубы вверх по циркуляционной трубе через отверстие 11 шайбы 10 до отражателя 6 и возврат их через слой 17 сыпучего материала вниз до исходной точки.

Все три контура показаны на фиг.1 пунктирной линией, Частицы сыпучего матери- зла, расположенные нз поверхности слоя 17 сыпучего материала,в процессе циркуляции оказываются в различных точках объема загрузочного материала, что повышает зффек- тивность его перемешивания.

Однородный продукт после окончания перемешивания выгружают через патрубок 3.

Соотношение потоков сыпучего матери- зла, движущегося по всем трем контурам, зависит от соотношения живых сечений циркуляционной трубы и отверстия 11 в шайбе 10, а размер контуров - от длины циркуляционной трубы и соотношения е.: отрезков 4 и 5. Указанные соотношения элементов выбирают в каждом конкретном случае опытным или расчетным путем исходя из неоднородности сыпучего материала, которая определяется технологией его получения.

П р и м е р 1 (по прототипу). В пневматический смеситель загружают 100 т гранулированного полиэтилена с размером гранул 5 мм и гулом естественного откоса 30°. Пневматический смеситель имеет следующие размеры основных элементов (м).

Общая высота цилиндроконического аппарата 120

Диаметр цилиндрической части

аппарата4.4

Длина циркуляционной

трубы17

Диаметр циркуляционной

трубы.0,34

На нижнем конце циркуляционной трубы размещена цилиндрическая насадка, нижняя кромка которой срезана по винтовой линии,

Через газораспределительное устройство 7 вводят воздух в количестве 10 м3/ч, что обеспечивает расход сыпучего материала через центральную трубу в количестве 28 т/ч и в течение 8 ч п роводят перемешивание загруженного материала. Прекращают подачу воздуха через газораспределительное

устройство 7 и выгружают однородный продукт через патрубок 3.

П р и м е р 2. Процесс гомогенизации осуществляют в пневматическом смесителе как в примере 1, однако циркуляционная труба выполнена в виде двух отрезков 4 и 5 и конструкция содержит смесительное устройство, состоящее из шайбы 10 и цилинд- роконического отражателя с расширенной нижней частью (фиг.1 - 3) со следующими размерами (м)

Длина отрезка 4 циркуляционной трубы8,0 Длина отрезка 5 циркуляционной трубы9,0 Диаметр шайбы 100,7 Диаметр отверстия 11 в шайбе 100,218 Расстояние между шайбой 10 и торцами отрезков 4 и 5 циркуляционной трубы0,05 Диаметр цилиндра 14 0,5 Высота цилиндра 140,2 Наклон образующей конуса 13 к горизонтали, град60 Диаметр нижней кромки конуса 131,0 Диаметр буртика 19 0,44 Перемешивание проводят до получения однородного продукта в течение 5 ч.

Примерз. Процесс гомогенизации осуществляют в пневматическом смесителе как в примере 2, однако на нижнем конце отрезка 5 циркуляционной трубы цилиндрическая насадка, нижняя кромка которой срезана по винтовой линии, отсутствует.

Перемешивание проводят до получения однородного продукта в течение 5,5 ч.

Из примеров 1 - 3 следует, что наличие дополнительных контуров 1 и 2 циркуляции частиц сыпучего материала, возникающих в результате создания зоны перемешивания

в циркуляционной трубе в заявляемой конструкции, позволяет получить более высокий эффект гомогенизации по сравнению с эффектом, достигаемым в известной конструкции. Использование нескольких зон перемешивания по высоте циркуляционной трубы в заявляемой конструкции позволяет сохранить эффективность гомогенизации повышенных объемов сыпучего материала,

что невозможно при использовании известной конструкции.

Формула изобретения Пневматический смеситель сыпучих материалов, содержащий цилиндроконический корпус с патрубками ввода и вывода сыпучих материалов, установленную по оси корпуса циркуляционную трубу и смесительное устройство, газораспределительное устройство для ввода сжатого воздуха,

размещенное в нижней конической части корпуса, и патрубок вывода отработанного газа, отличающийся тем, что, с целью повышения эффективности процесса гомогенизации за счет создания дополнительной зоны перемешивания в циркуляционной трубе, последняя выполнена в виде двух отрезков, а смесительное устройство - в виде шайбы и отражателя, имеющего форму прямого усеченного конуса с цилиндром, размещенным внутри конуса и сопряженным с его меньшим основанием, шайба расположена горизонтально, на равном расстоянии между отрезками циркуляционной трубы,отверстие в

шайбе соосно циркуляционной трубе, а его диаметр меньше диаметра циркуляционной трубы, отражатель размещен в корпусе коак- сиально циркуляционной трубе, при этом цилиндр отражателя охватывает нижний конец

верхнего отрезка трубы, а его большее основание расположено ниже верхней кромки нижнего отрезка циркуляционной трубы.

8

J

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И СМЕШИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2596184C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| Пневматический смеситель | 1982 |

|

SU1020155A1 |

| Всасывающее сопло пневмотранспортной установки | 1991 |

|

SU1789467A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| Пневматический смеситель | 1980 |

|

SU897271A2 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

| Пневматический циркуляционный смеситель | 1983 |

|

SU1142156A1 |

| Способ производства водки и линия для его осуществления | 1989 |

|

SU1712398A1 |

| МНОГОСЕКЦИОННЫЙ АППАРАТ КИПЯЩЕГО СЛОЯ | 2002 |

|

RU2207187C1 |

Изобретение относится к технике смешения сыпучих материалов, может быть использовано для гомогенизации гранулированных полимерных материалов и обеспечивает повышение эффективности процесса гомогенизации за счет создания дополнительной зоны перемешивания. Устройство представляет собой пневматический смеситель с центральной циркуляционной трубой. Новым в устройстве являются выполнение циркуляционной трубы в виде двух отрезков, применение смесительного устройства в виде шайбы и отражателя, имеющего форму прямого усеченного конца со встроенным внутри цилиндром, размещение шайбы между отрезка ии циркуляционной трубы на равном расстоянии между ними, размещение вокруг шайбы и близлежащих концов отрезков циркуляционной трубы цилиндрокониче- ского отражателя с кольцевым зазором между указанными элементами и самим отражателем. В процессе работы возникают три контура циркуляции, способствующие эффективной гомогенизации смеси. 3 ил. сл с

фиг. /

| Патент США № 4128343, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР №770520, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-15—Публикация

1990-01-10—Подача