Изобретение относится к обработке металлов давлением и касается волочения проволокч из высоколегированных сталей, с предварительно нанесенным подсмазочным слоем.

Известен способ нанесения извест- ково-солевого покрытия, используемо™ го в качестве подсмазочного слоя при волочении проволоки из легированных сталей. Недостатком этого способа является то, что образование пор и микрорельефа на поверхности проволоки ухудшает ее качество, а присутствие соли ускоряет процесс коррозии.

Известен также способ нанесения металлических покрытий, например меди, на легированные стали. Недостатком этого способа, является сложность технологического процесса, больше производственные площади, высокие энергозатраты и процесс является экологически грязным.

Известен способ подготовки поверхности проволоки, например, из легированных сiалей и сплавов к волочению, по которому ча поверхность проволоки наносят чередующиеся слои меди и никеля. Недостатком этого способа является сложноеib технологии нанесения слоев, необходимость их термодиф- фузиончой обработки перед волочением.

Известен способ волочения цилиндрических изделий, по которому для по вышеньч качества поверхности покрытия наносят в едином технологическом потоке с волочением. Недостатком этого способа является то,что для прово- lOKt-. из высоколегированных сталей нанесение шероховатости определенного рельефа является трудновыполнимой операцией вследствие высокой твердости материала проволоки.

Наиболее близким к предлагаемому по технической сущности и достигаемому резулотату является способ получения высоколегированной проволоки со светлой поверхностью, по которому для повышения качества поX О

СО СО О

верхности, волочение производят с применением мыльного порошка (Натронного мыла). Под качественной поверхностью высоколегированной проволоки в известном техническом решении понимают поверхность,полученную в результате травления, механической обработки и промывки до полного удаления окислов железа и хрома с ее поверхности. Недостатком этого способа является то, что применение мыльного порошка при волочении высоколегированной проволоки не обеспечивает качественной поверхности проволоки - без царапин, задиров.

Целью изобретения является повышение качества поверхности готовой проволоки из высоколегированных сталей.

Поставленная цель достигается тем, что на поверхность проволоки наносят, подсмазочный слой-порошок цинка с поверхностно-активным веществом гудроном в смеси в виде суспензии с общей толщиной покрытия по сечению 0,5-2,0% в едином технологическом потоке с волочением.

Гудрон, смешанный с порошком цинка хорошо сцепляется с поверхностью проволоки и обеспечивает равномерный постоянный захват порошка на проволоку.

При волочении проволоки из высоколегированных сталей, вследствие нак лепа периферийных слоев металла, резко повышаются рабочие напряжения в очаге деформации, что приводит к выдавливанию смазки из канала волочильного инструмента. При этом возникает вероятность непосредственного контакта деформируемого металла с каналом волочильного инструмента, что ведет к появлению очагов схватывания на рабочей поверхности инструмента, а это приводит к появлению задиров на проволоке, т.е. резкому ухудшению качества ее поверхности, и обрыву проволоки.

Для исключения этого явления на проволоку необходимо наносить слой пластичного металла, который, выполняя роль смазки, обеспечивает устойчивое волочение проволоки.

В известном техническом решении цинковое покрытие на проволоку преимущественно из стали с пониженным содержанием углерода и канатной нано, 10

20

761330

сят электролитическим методом или

окунанием в расплав.

Целью известного технического - решения является защита проволоки от коррозии. А целью предлагаемого решения - повышение качества поверхности готовой проволоки из высоколегированных сталей после волочения.

В известном решении смазка для резьбовых соединений содержит порошок цинка и связующие. Целью изобретения является создание смазки,обеспечивающей герметичность и прочность 15 резьбового соединения за счет адгезионных и водоотталкивающих свойств смазки.

Цинковая пыль в этой смазке используется для повышения защитных свойств в коррозионно-активных средах, а остальные компоненты обеспечивают гидрофобность, герметичность соединения.

Таким образом, в предлагаемом реше- 25 нии имеются свойства, не совпадающие со свойствами известных технических решений.

Способ осуществляется следующим образом.

В мыльницу для смазки, расположенную перед волокой, помещают порошок цинка, смешанный с гудроном в виде суспензии, при этом соблюдают следующее процентное соотношение компонентов: порошок цинка ДО + 60%, гудрон 60 + 40% по объему, при условии что толщина покрытия на готовой проволоке составляет по сечению 0,5+2,0%. Суспензия в мыльнице постоянно перемешивается .

Проволока, проходя через мыльницу, захватывает на поверхность слой цинка с гудроном и попадает в деформирующий инструмент волоку.

Пример. Для проверки эффективности предлагаемого способа проволоку из стали 12Х18Н10Т диаметром 3,90 мм подвергали волочению на ост- рильно-заточном станке через волоку 50 диаметром3,60 мм. Перед волочением проволока подвергалась термообработке для улучшения физикомеханических свойств.

Волочение проводилось за один переход.

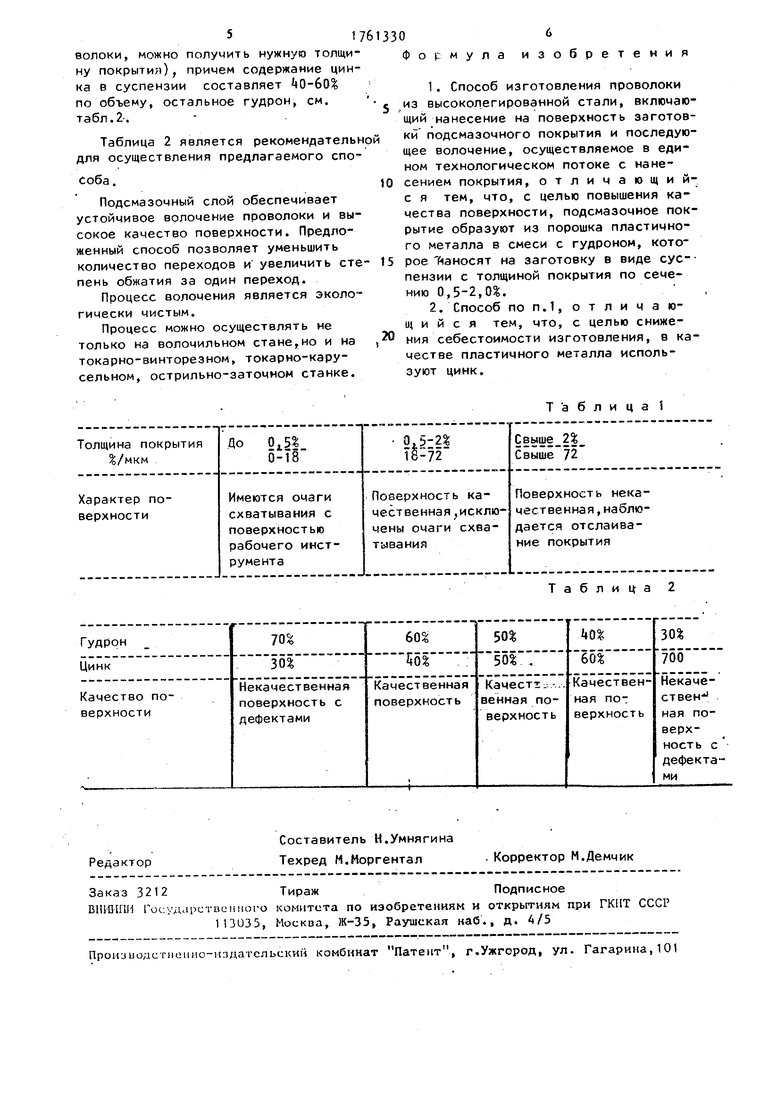

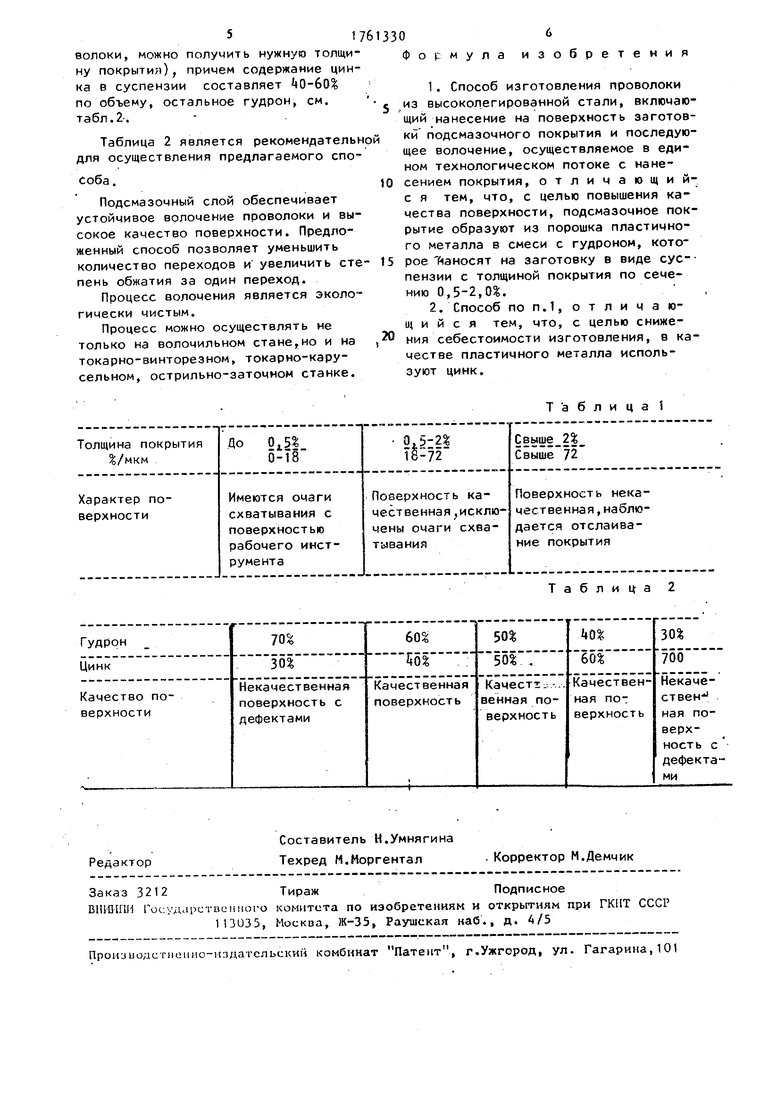

Толщина подсмазочного слоя составляет 18-72 мкм или 0,5 2,0% по сечению заготовки, таблица (подобрав для . исходного диаметра проволоки диаметр

30

35

40

45

55

волоки, можно получить нужную толщину покрытия), примем содержание цинка в суспензии составляет ЦО-60% по объему, остальное гудрон, см. табл.2.

Таблица 2 является рекомендательн для осуществления предлагаемого способа.

Подсмазочный слой обеспечивает устойчивое волочение проволоки и высокое качество поверхности. Предложенный способ позволяет уменьшить

Формула изобретения

1. Способ изготовления проволоки из высоколегированной стали, включающий нанесение на поверхность заготовки подсмазочного покрытия и последующее волочение, осуществляемое в едином технологическом потоке с нанесением покрытия, отличающий- с я тем, что, с целью повышения качества поверхности, подсмазочное покрытие образуют из порошка пластичного металла в смеси с гудроном, кото

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ КАТАНКИ | 2010 |

|

RU2438812C1 |

| Смазка для холодного волочения металлов | 1990 |

|

SU1772141A1 |

| Способ волочения катанки | 2018 |

|

RU2696918C1 |

| СПОСОБ ВОЛОЧЕНИЯ КАТАНКИ | 2006 |

|

RU2317869C1 |

| Способ подготовки поверхности проволоки | 1980 |

|

SU889176A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПЫЛЕВИДНЫХ ОСТАТКОВ ОКАЛИНЫ С ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2004 |

|

RU2273538C1 |

| ЛИНИЯ ОЧИСТКИ И ВОЛОЧЕНИЯ ПРОВОЛОКИ | 2002 |

|

RU2205080C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛИННОМЕРНОЙ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271890C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2006 |

|

RU2317868C1 |

| УСТРОЙСТВО ДЛЯ ТОНКОЙ ОЧИСТКИ КАТАНКИ ОТ ОКАЛИНЫ | 2005 |

|

RU2301126C1 |

Суцность изобретения: подсма- зоччое гокрытие, которое образуют из порошка пластичного металла, например цинка в о.еси с гудроном, на- носят на заготовку в виде суспензии- с толщиной покрытия по семению 0,5 2,0%, Далее осмце-твляют вопочение s едином гехноло1 «ческгм потоке с на- несениьм покрыиь, 1 э.п.ф-Л..

количество переходов и увеличить сте- 15 рое йаносят на заготовку в виде суспень обжатия за один переход.

Процесс волочения является экологически чистым.

Процесс можно осуществлять не только на волочильном стане,но и на токарно-винторезном, токарно-кару- сельном, острильно-заточном станке.

пензии с толщиной покрытия по сечению 0,5-2,0%.

Таблица i

Таблица 2

| 0 |

|

SU156145A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-15—Публикация

1989-11-21—Подача