Фиг. 2

Изобретение относится к плазменной обработке металлов, а именно к резке, сварке, нагреву, напылению, наплавке и пр., и может быть использовано в любой отрасли машиностроения.

Целью изобретения является повышение качества изделий, обрабатываемых автоматизированными и роботизированными комплексами путем уменьшения попадания на изделие охлаждающей жидкости, и эко- номия охлаждающей жидкости.

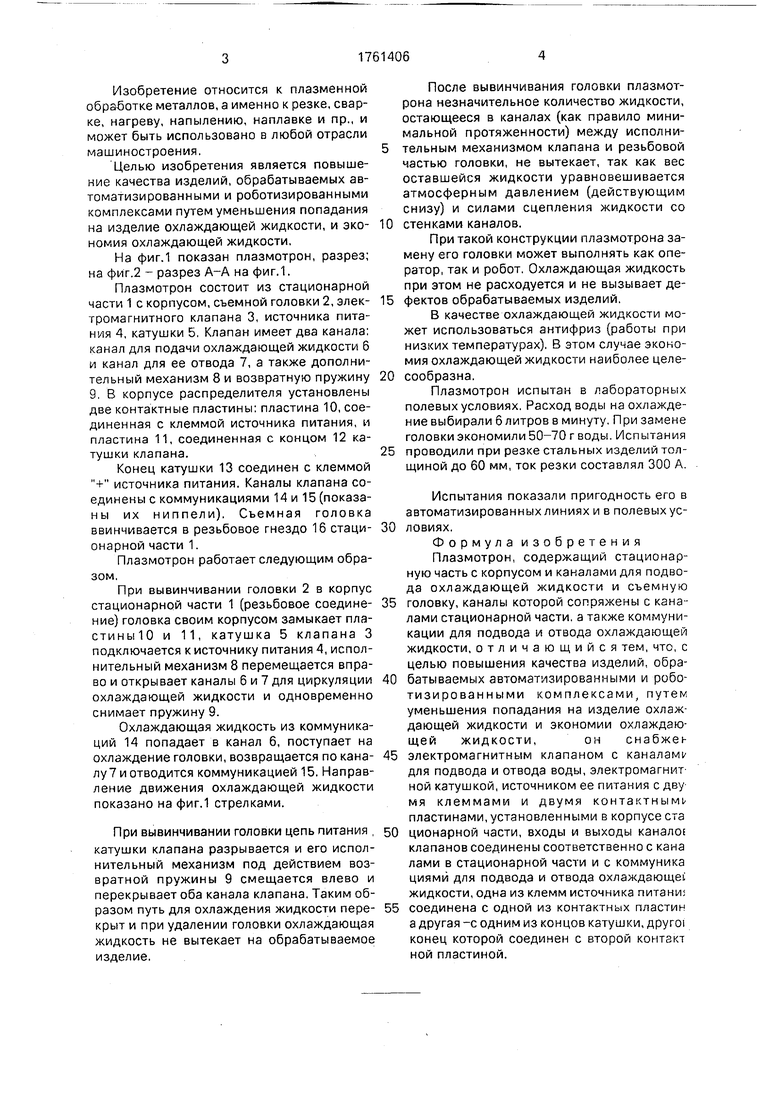

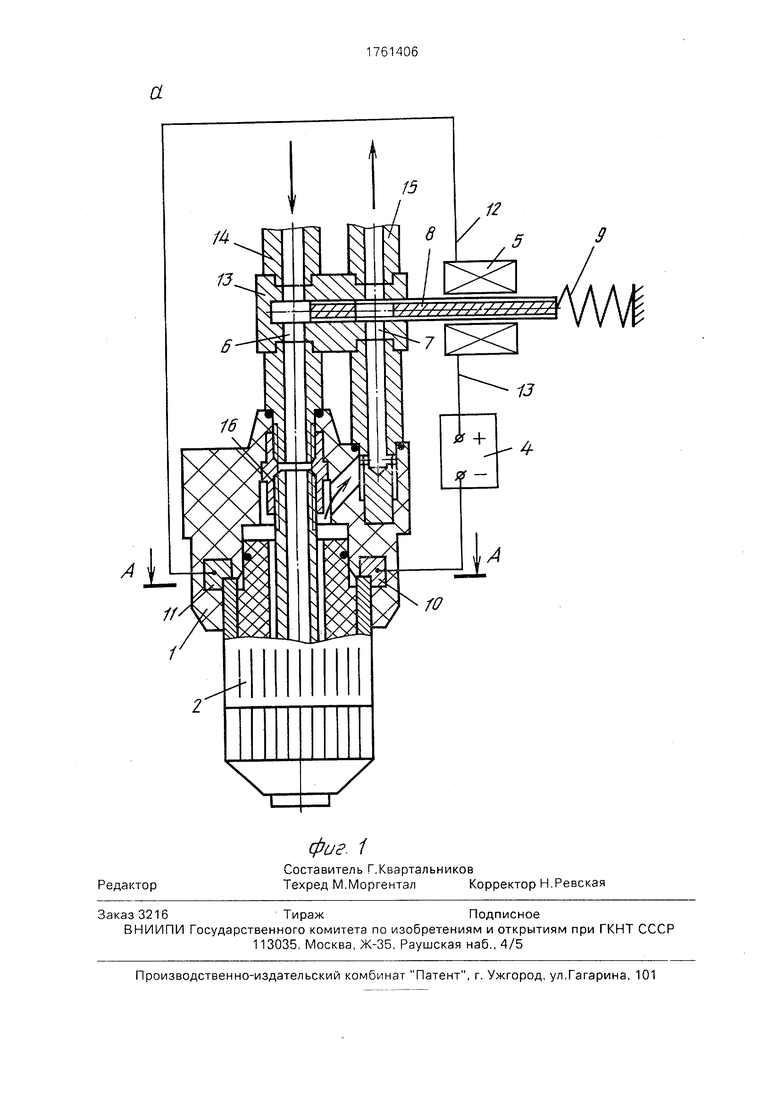

На фиг.1 показан плазмотрон, разрез; на фиг.2 - разрез А-А на фиг.1.

Плазмотрон состоит из стационарной части 1 с корпусом, съемной головки 2, элек- тромагнитного клапана 3, источника питания 4, катушки 5, Клапан имеет два канала: канал для подачи охлаждающей жидкости 6 и канал для ее отвода 7, а также дополнительный механизм 8 и возвратную пружину 9. В корпусе распределителя установлены две контактные пластины: пластина 10, соединенная с клеммой источника питания, и пластина 11, соединенная с концом 12 катушки клапана.

Конец катушки 13 соединен с клеммой + источника питания. Каналы клапана соединены с коммуникациями 14 и 15 (показа- ны их ниппели). Съемная головка ввинчивается в резьбовое гнездо 16 стаци- онарной части 1.

Плазмотрон работает следующим образом.

При вывинчивании головки 2 в корпус стационарной части 1 (резьбовое соедине- ние) головка своим корпусом замыкает пла- стиныЮ и 11, катушка 5 клапана 3 подключается к источнику питания 4, исполнительный механизм 8 перемещается вправо и открывает каналы 6 и 7 для циркуляции охлаждающей жидкости и одновременно снимает пружину 9.

Охлаждающая жидкость из коммуникаций 14 попадает в канал 6, поступает на охлаждение головки, возвращается по кана- лу 7 и отводится коммуникацией 15. Направление движения охлаждающей жидкости показано на фиг.1 стрелками.

При вывинчивании головки цепь питания , катушки клапана разрывается и его исполнительный механизм под действием возвратной пружины 9 смещается влево и перекрывает оба канала клапана. Таким образом путь для охлаждения жидкости пере- крыт и при удалении головки охлаждающая жидкость не вытекает на обрабатываемое изделие.

После вывинчивания головки плазмотрона незначительное количество жидкости, остающееся в каналах (как правило минимальной протяженности) между исполнительным механизмом клапана и резьбовой частью головки, не вытекает, так как вес оставшейся жидкости уравновешивается атмосферным давлением (действующим снизу) и силами сцепления жидкости со стенками каналов.

При такой конструкции плазмотрона замену его головки может выполнять как оператор, так и робот. Охлаждающая жидкость при этом не расходуется и не вызывает дефектов обрабатываемых изделий.

В качестве охлаждающей жидкости может использоваться антифриз (работы при низких температурах), В этом случае экономия охлаждающей жидкости наиболее целесообразна.

Плазмотрон испытан в лабораторных полевых условиях. Расход воды на охлаждение выбирали 6 литров в минуту, При замене головки экономили 50-70 г воды. Испытания проводили при резке стальных изделий толщиной до 60 мм, ток резки составлял 300 А.

Испытания показали пригодность его в автоматизированных линиях и в полевых условиях.

Формула изобретения Плазмотрон, содержащий стационарную часть с корпусом и каналами для подвода охлаждающей жидкости и съемную головку, каналы которой сопряжены с каналами стационарной части, а также коммуникации для подвода и отвода охлаждающей жидкости, отличающийся тем, чтс, с целью повышения качества изделий, обрабатываемых автоматизированными и роботизированными комплексами, путем уменьшения попадания на изделие охлаждающей жидкости и экономии охлаждающей жидкости,он снабжен электромагнитным клапаном с каналами для подвода и отвода воды, электромагнит ной катушкой, источником ее питания с дву мя клеммами и двумя контактным - пластинами, установленными в корпусе ста ционарной части, входы и выходы канало клапанов соединены соответственно с кана лами в стационарной части и с коммуника циямй для подвода и отвода охлаждающе, жидкости, одна из клемм источника питани; соединена с одной из контактных пластин а другая -с одним из концов катушки, друго конец которой соединен с второй контакт ной пластиной.

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон | 2024 |

|

RU2828889C1 |

| ПЛАЗМОТРОН | 1986 |

|

RU1394579C |

| ПРИТАПЛИВАЕМЫЙ РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ИЗМЕРИТЕЛЬНЫХ И ПОДВОДНО-ТЕХНИЧЕСКИХ РАБОТ | 2011 |

|

RU2468959C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПЛАСТИН ПО КОНТУРУ | 2003 |

|

RU2238837C1 |

| ПЛАЗМЕННО-ДУГОВАЯ УСТАНОВКА | 1992 |

|

RU2072639C1 |

| Программно-аппаратный комплекс, корзина и стеллаж для хранения и автоматизированного учета катушек с электронными компонентами автоматизированной линии поверхностного монтажа электронных плат | 2022 |

|

RU2796169C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ГИДРОКРЕКИНГА УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2009 |

|

RU2411286C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1999 |

|

RU2163424C1 |

| Горелка для дуговой обработки | 1987 |

|

SU1493410A1 |

Изобретение относится к плазменной обработке металлов, а именно к резке, сварке, нагреву, напылению, наплавке, и может быть использовано в любой отрасли машиностроения. Цель изобретения - повышение качества изделий, обрабатываемых автоматизированными и роботизированными комплексами путем уменьшения попадания на изделие охлаждающей жидкости и экономии охлаждающей жидкости. В стационарную часть 1 плазмотрона встроен элек- тромагнитный клапан 3. В корпус стационарной части 1 встроены контактные пластины 10 и 11, электрически связанные с клапаном 3. При вывинчивании съемной головки 2 плазмотрона цепь питания катушки 5 клапана 3 разрывается. Его исполнительный механизм 8 под действием возвратной пружины 9 перекрывает оба канала 6 и 7 клапана. Подача охлаждающей жидкости перекрыта. При удалении сменной головки 2 охлаждающая жидкость не вытекает на обрабатываемое изделие. 2 ил.

фиг. 1

Редактор

Составитель ГКвартальников

Техред М.МоргенталКорректор Н.Ревская

| Плазмотрон | 1974 |

|

SU559787A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-15—Публикация

1987-04-27—Подача