Изобретение относится к области плазменной техники, а более точно к устройствам с косвенным нагревом дуговым разрядом, и может быть использовано как источник линейного теплового излучения при динамической плазменной обработке поверхностей неметаллических материалов, в частности электронных микросхем.

Известны плазмотроны постоянного тока с дугой косвенного действия (см. Эсибян Э.М. Плазменно-дуговая аппаратура. - Киев: Техника, 1971. - 164 с.), которые нашли применение в различных технологиях плазменной обработки материалов. Плазмотрон, наиболее близкий к предлагаемому устройству и принятый в качестве прототипа, содержит водоохлаждаемый анод, выполненный в форме сопла, стержневой водоохлаждаемый катод, межэлектродную вставку, корпус, обмотку магнитного управления, а также водяные и газовые коммуникации. Источник питания плазмотрона включает в себя осциллятор и регулируемый источник тока. Стабилизация дуги в таком плазмотроне обеспечивается при помощи продольного магнитного поля, создаваемого обмоткой магнитного управления, а также за счет тангенциального ввода газа в рабочую камеру, а снижение контракции дуги достигается за счет применения циркониевой вставки, запрессованной в торцевой наконечник катода. Это связано с тем, что оксид циркония, образующийся на поверхности вставки при работе в кислородсодержащих средах, имеет значительно более низкий потенциал выхода электронов по сравнению с основным материалом катода (медь, латунь), в связи с чем катодное пятно перемещается преимущественно по поверхности циркониевой вставки. При работе в среде инертных и нейтральных газов вместо циркониевой может быть использована вольфрамовая вставка.

Достоинствами указанной конструкции плазмотрона являются простота, высокая эффективность преобразования электрической энергии в тепловую и сравнительно простая схема электропитания.

При использовании таких плазмотронов для реализации технологии динамической плазменной обработки материалов (см. Данилин Б.С., Киреев В.Ю. Применение низкотемпературной плазмы для очистки и травления материалов. - М.: Энергоатомиздат, 1987. - 264 с.) термическое действие плазменной дуги на обрабатываемую поверхность неоднородно ввиду изменения температурного профиля по сечению столба дуги. Этот недостаток может быть частично преодолен за счет перемещения обрабатываемого изделия или самого плазмотрона, однако и в этом случае достижение высокого качества обработки не вполне возможно. Кроме того, приспособления, необходимые для такого перемещения, снижают надежность и повышают стоимость технологической установки.

Предлагаемое устройство позволяет получить новый технический результат, заключающийся в равномерном нагреве поверхности обрабатываемого изделия.

Это достигается тем, что в устройстве для динамической плазменной обработки изделий, содержащем водоохлаждаемые анод и катод, в наконечник которого запрессована вставка из тугоплавкого металла, корпус, сопло, обмотку магнитного управления, осциллятор, регулируемый источник постоянного тока, а также водяные и газовые коммуникации, электроды выполнены на начальном участке расходящимися, а в рабочей области - параллельными, в наконечник каждого электрода по его длине запрессована вставка из тугоплавкого металла, каждый электрод охвачен скобой, а пластины магнитопровода, связанного с обмоткой магнитного управления, и обоймы с заготовками расположены в плоскостях, параллельных плоскости электродов. Кроме того, между рабочей областью и соплом размещена дугогасительная камера с решеткой из металлических пластин. Взаимное расположение электродов и катушки магнитного управления позволяет производить обработку поверхности неметаллического изделия при помощи линейного источника теплового излучения, каким в данном случае является дуга, перемещающаяся в поперечном магнитном поле, что обеспечивает равномерный нагрев поверхности обрабатываемого изделия. При этом для обеспечения равномерного движения дуги служат магнитопровод, связанный с сердечником обмотки магнитного управления, а также скобы из магнитного материала, охватывающие электроды в рабочей области по их сечению. Уменьшение контракции дуги обеспечивается за счет наличия в наконечнике каждого электрода по его длине вставки из тугоплавкого металла с более низким, чем у основного материала электрода, потенциалом выхода электронов, а также формой наконечника электрода. Наличие разрядной камеры призвано облегчить гашение дуги после прохождения ею рабочей области, что уменьшает термическую нагрузку на элементы устройства. В своей совокупности признаки предлагаемого устройства являются существенными для достижения указанного технического результата.

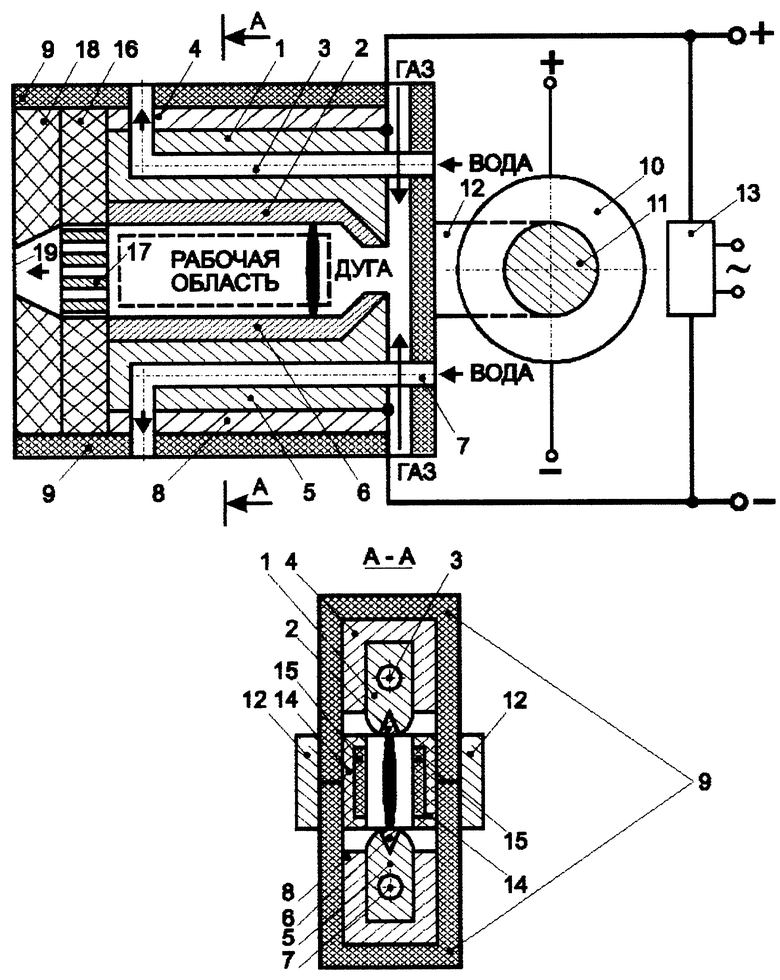

На чертеже представлено устройство для динамической плазменной обработки изделий.

Устройство содержит анод 1 со вставкой 2 из тугоплавкого металла (например, циркония), водоохлаждающим каналом 3 и скобой 4, катод 5 со вставкой 6 из тугоплавкого материала (например, циркония), водоохлаждающим каналом 7 и скобой 8, корпус 9, обмотку 10 магнитного управления с сердечником 11 и магнитопроводом 12, который охватывает корпус 9 снаружи, осциллятор 13 и регулируемый источник тока (на чертеже показаны только его выходные зажимы с указанием полярности). Обоймы 14 с заготовками 15 обрабатываемого изделия размещены внутри корпуса 9. Конструктивно электроды 1, 4 полностью одинаковы и состоят из двух характерных участков. На первом участке поверхности электродов выполнены расходящимися. Это сделано с целью растяжения дуги до размеров, определяемых технологией обработки изделий. На втором участке поверхности электродов параллельны. Этот участок соответствует рабочей области, где производится обработка поверхности заготовок 15. Непосредственно за рабочей областью расположены дугогасительная камера 16 с решеткой 17 из металлических пластин и выхлопная камера 18 с соплом 19.

Устройство работает следующим образом.

При включении осциллятора 13 происходит пробой межэлектродного промежутка и зажигание рабочей дуги, питаемой от регулируемого источника тока. В результате взаимодействия тока дуги с внешним поперечным магнитным полем, создаваемым обмоткой 10, дуга начинает перемещаться по расходящейся части электродов 1, 5. Стабилизация тока дуги обеспечивается при этом за счет соответствующей настройки регулируемого источника тока, а мощность дуги возрастает. Движение дуги на указанном участке не является равномерным, столб дуги имеет выпуклую форму и жестко фиксирован в плоскости электродов, что достигается благодаря наличию в каждом электроде по его длине вставки из тугоплавкого металла с более низким, чем у основного материала электрода (медь, латунь) потенциалом выхода электронов.

При достижении дугой второго (параллельного) участка электродов 1, 5 скорость дуги и ее геометрические размеры стабилизируются. Это обусловлено тем, что при движении по параллельным электродам мощность дуги неизменна, возмущение, заключающееся в постоянном возрастании длины дуги, что характерно для первого участка, отсутствует, скорость перемещения столба дуги во всех его точках одинакова. Это достигается за счет использования скоб 4, 8 из магнитного материала, охватывающих соответствующие им электроды 1, 5 таким образом, что вблизи поверхности электродов магнитное поле усиливается, что компенсирует торможение дуги в месте ее опорных точек. Равномерность поперечного магнитного поля в межэлектродном зазоре обеспечивается при помощи магнитопровода 12, пластины которого параллельны плоскости электродов 1, 5. Стабилизация дуги в плоскости электродов, как и на первом участке, обеспечивается благодаря наличию в каждом электроде 1, 5 по его длине вставки из тугоплавкого металла соответственно 2, 6. Кроме того, указанной цели способствует форма наконечника электрода (полуокружность в сечении А-А).

После прохождения рабочей области дуга втягивается в решетку 17 дугогасительной камеры 16, где она растягивается, охлаждается и гасится. Попадая затем в выхлопную камеру 18, поток отработанного газа тормозится и через сопло 19 выходит наружу.

В результате применения указанных мероприятий плазменная дуга, являющаяся в данном случае линейным источником теплового излучения, в рабочей области имеет неизменные геометрические размеры, стабильные электрические характеристики и перемещается вдоль обрабатываемой поверхности с постоянной скоростью, за счет чего достигается равномерный нагрев поверхности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИМПУЛЬСНАЯ ПЛАЗМЕННАЯ УСТАНОВКА | 1996 |

|

RU2114520C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2614533C1 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| Способ электродуговой обработки металлов в углеродсодержащем газе постоянно возобновляющимся электродом | 1984 |

|

SU1145560A1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ (ВАРИАНТЫ) | 2006 |

|

RU2328096C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2016 |

|

RU2646858C2 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ | 2006 |

|

RU2320102C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ ПЛАЗМЕННОГО РЕАКТОРА | 1997 |

|

RU2129343C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН ПОСТОЯННОГО ТОКА ДЛЯ УСТАНОВОК ПЛАЗМЕННОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2014 |

|

RU2575202C1 |

Устройство для динамической плазменной обработки изделий относится к области плазменной техники, а более точно - к устройствам с косвенным нагревом дуговым разрядом, и может быть использовано как источник линейного теплового излучения при динамической плазменной обработке поверхностей неметаллических материалов, в частности электронных микросхем. Технический результат заключается в равномерном нагреве поверхности обрабатываемого изделия. В устройстве для динамической плазменной обработки изделий, содержащем водоохлаждаемые анод и катод, в наконечник которого запрессована вставка из тугоплавкого металла, корпус, сопло, обмотку магнитного управления, осциллятор, регулируемый источник постоянного тока, а также водяные и газовые коммуникации, электроды выполнены на начальном участке расходящимися, а в рабочей области - параллельными, в наконечник каждого электрода по его длине запрессована вставка из тугоплавкого металла, каждый электрод охвачен скобой, а пластины магнитопровода, связанного с обмоткой магнитного управления, и обоймы с заготовками расположены в плоскостях, параллельных плоскости электродов. Кроме того, между рабочей областью и соплом размещена дугогасительная камера с решеткой из металлических пластин. Взаимное расположение электродов и катушки магнитного управления позволяет производить обработку поверхности неметаллического изделия при помощи линейного источника теплового излучения, каким в данном случае является дуга, перемещающаяся в поперечном магнитном поле, что обеспечивает равномерный нагрев поверхности обрабатываемого изделия. При этом для обеспечения равномерного движения дуги служат магнитопровод, связанный с сердечником обмотки магнитного управления, а также скобы их магнитного материала, охватывающие электроды в рабочей области по их сечению. Уменьшение контракции дуги обеспечивается за счет наличия в наконечнике каждого электрода по его длине вставки из тугоплавкого металла с более низким, чем у основного материала электрода, потенциалом выхода электронов, а также формой наконечника электрода. Наличие разрядной камеры призвано облегчить гашение дуги после прохождения ею рабочей области, что уменьшает термическую нагрузку на элементы устройства. В своей совокупности признаки предлагаемого устройства являются существенными для достижения указанного технического результата. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2115269C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ МАТЕРИАЛОВ | 1992 |

|

RU2039613C1 |

| DE 2000869 B2, 19.10.1978 | |||

| DE 3222691 A1, 05.01.1985 | |||

| US 3975578 A, 17.08.1976 | |||

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В КИСЛОТЫ | 2001 |

|

RU2248345C2 |

| DE 3542431 A1, 05.06.1986. | |||

Авторы

Даты

2001-02-20—Публикация

1999-06-15—Подача