4:: СО СО 4

Фаг.З

Изобретение относится к машиностроению, авиационной, химической, энергетической и другим отраслям промышленности, в частности к устройствам, которые используются- для плазменной резки, сварки, наплавки, напыления, а также для реализации других процессов, связанных с использованием дуговой плазмы, и может применение при плазменной обработке внутренщ1х поверхностей полых длинномерных изделий, в частности при плазменной резке труб, внутренний диаметр которых соизмерим с толщиной стенки.

Цель изобретения - з меньшение габаритов горелки.

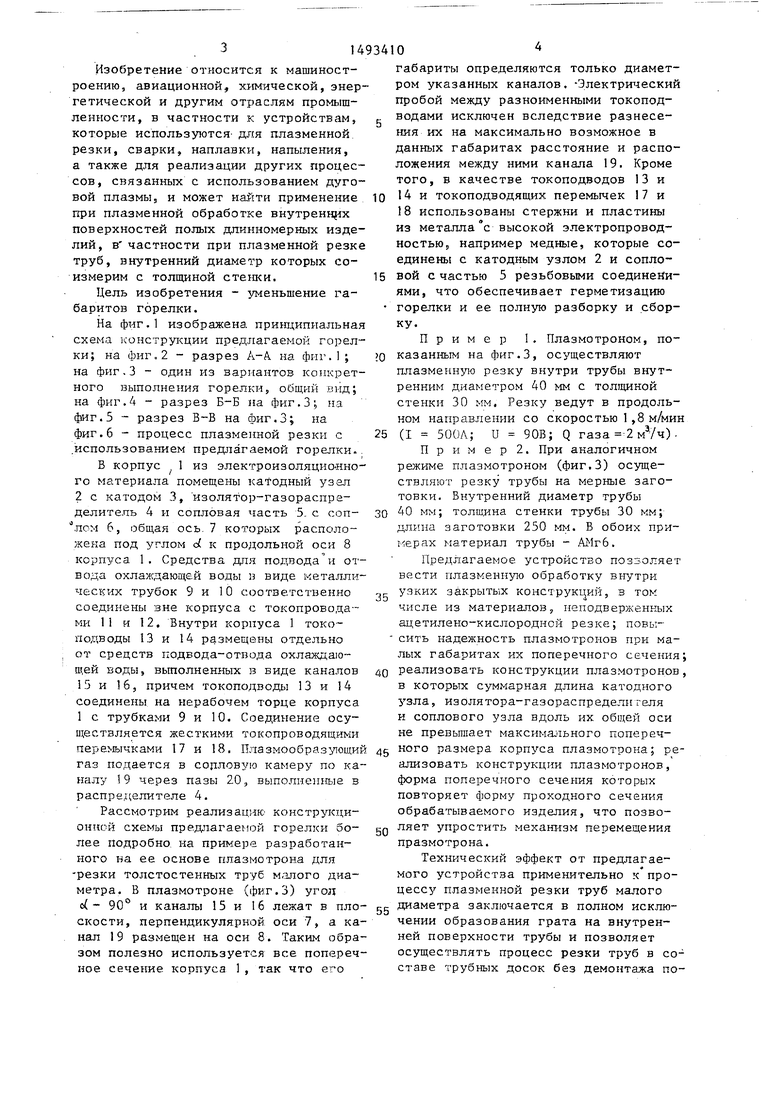

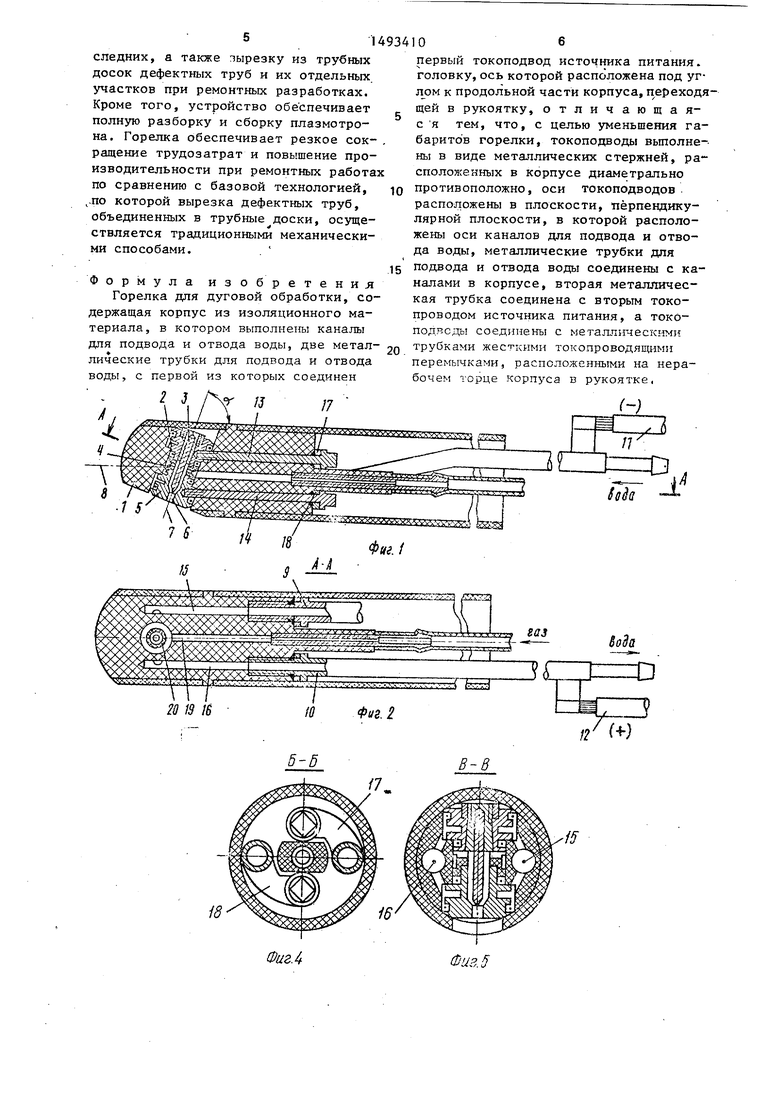

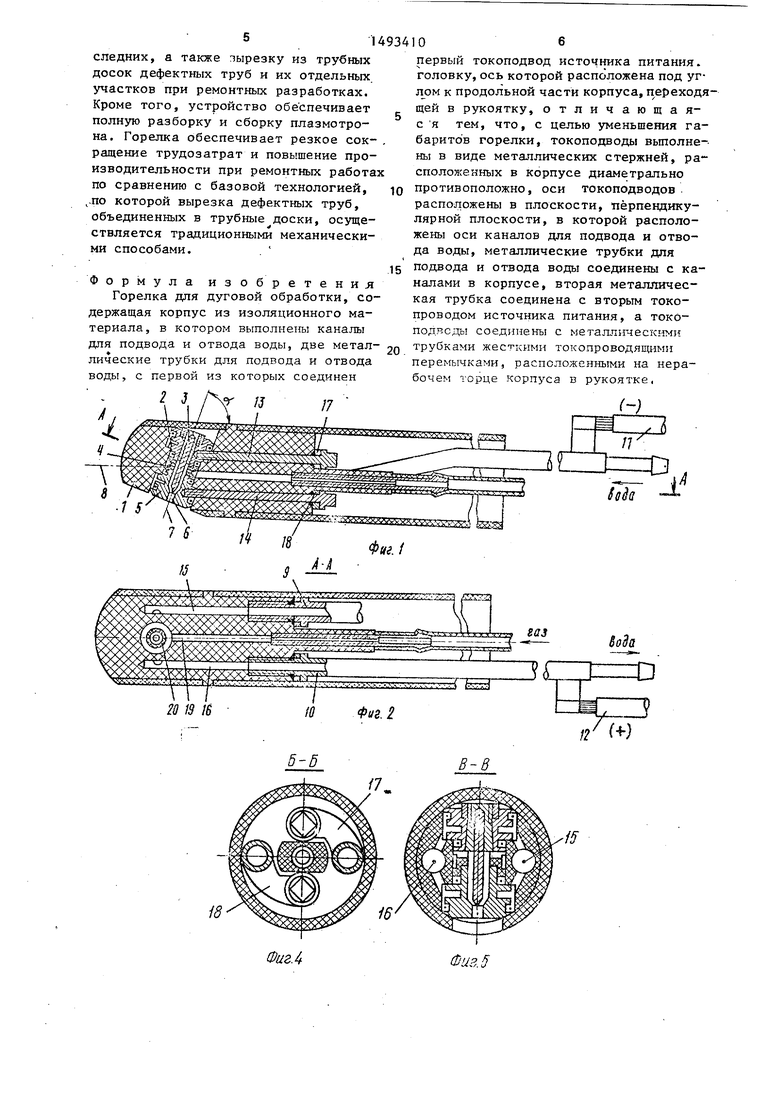

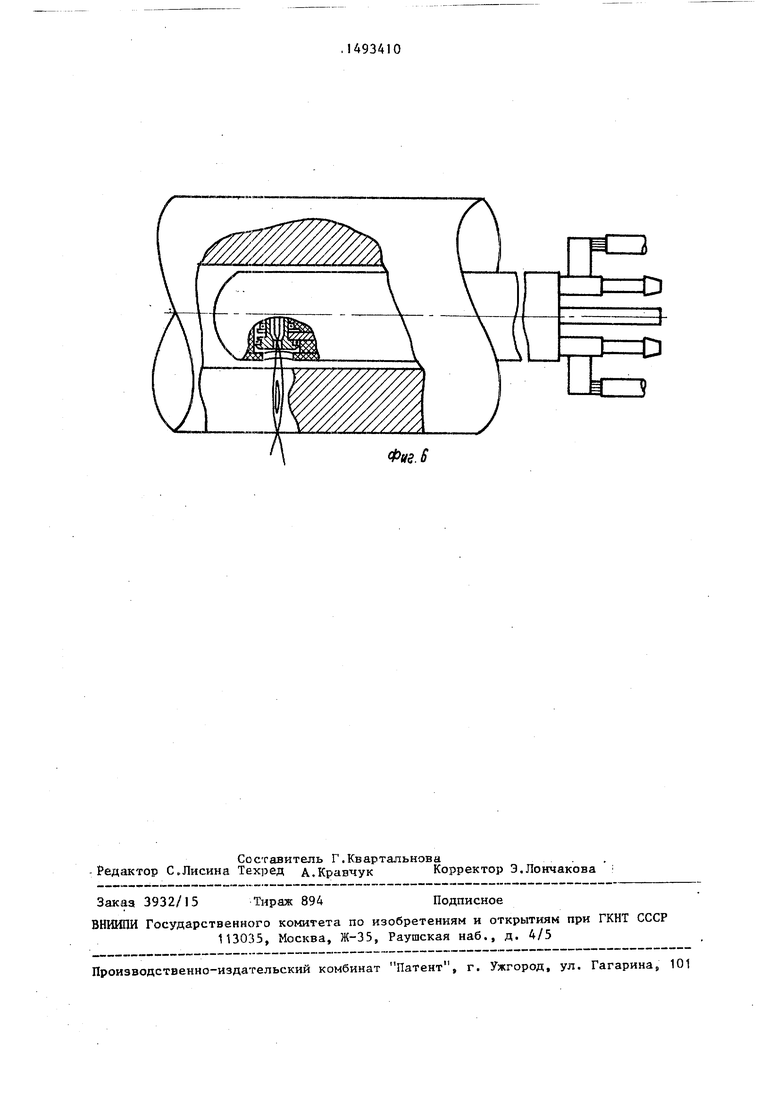

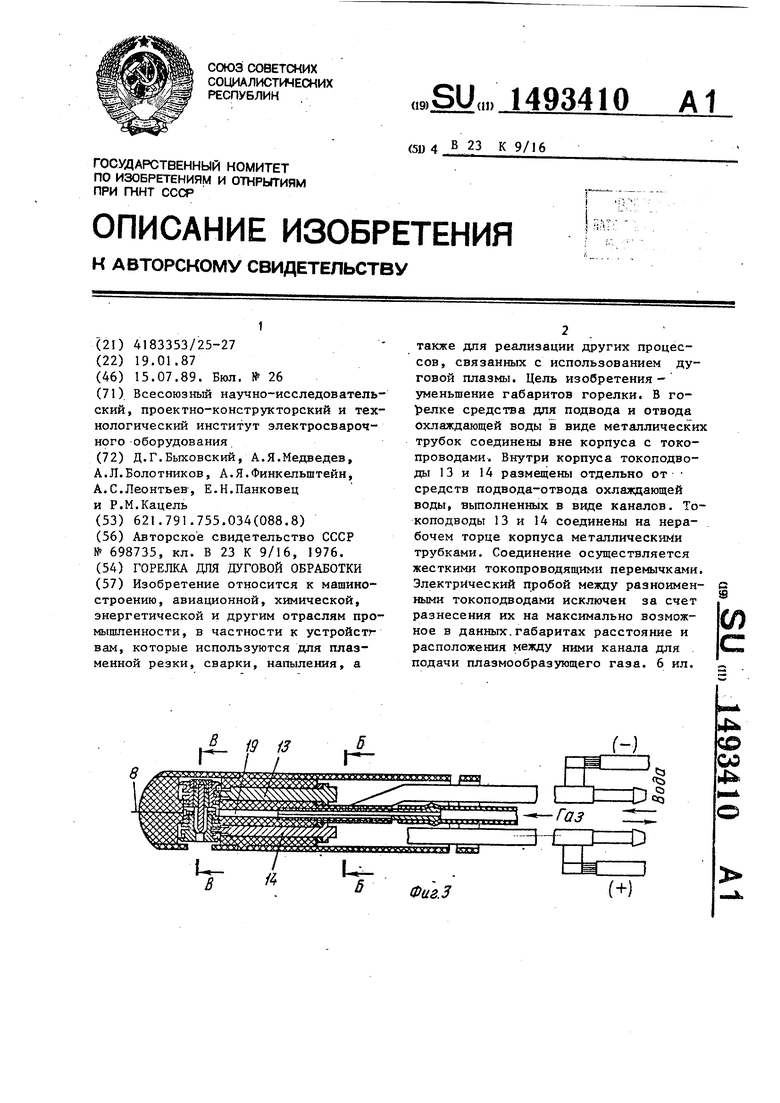

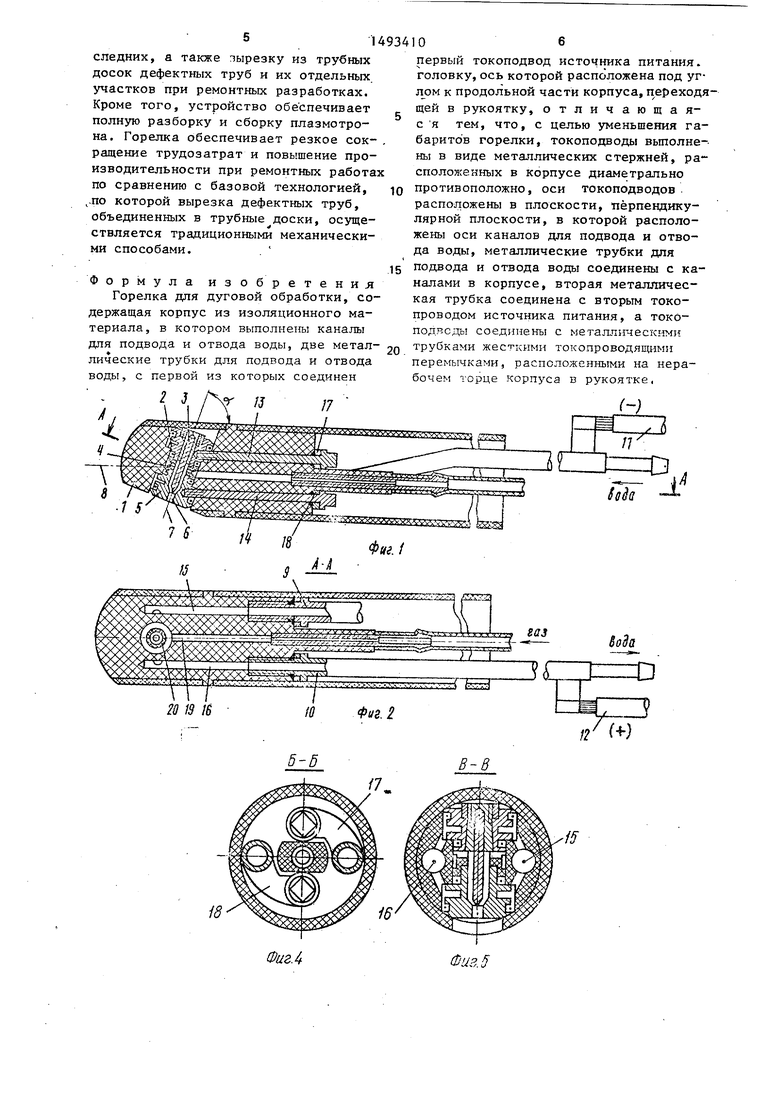

На фиг.1 изображена принципиальная схема конструкции предлагаемой горелки; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - один из вариантов конкретного выполнения горелки, общий внд; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - разрез на фиг.З; на фиг.6 - процесс плазменной резки с .использованием предлагаемой горелки

В корпус 1 из электроизоляционного материала помещены катодный узел 2 с катодом 3, изолятор-газораспределитель 4 и сопловая часть 5, с соп- лом 6, общая ось. 7 которых расположена под углом d к продольной оси 8 корпуса 1. Средства для подвода и отвода охлаждающей воды в виде металлических трубок 9 и 10 соответственно соединены зне корпуса с токопровода- ми 1i и 12. Внутри корпуса 1 токо- подводы 13 и 14 размещены отдельно от средств подвода-отвода охлаждающей воды, вьтолненных в виде каналов 15 и 16, причем токоподводы 13 и 14 соединены на нерабочем торце корпуса 1 с трубками 9 и 10. Соединение осуществляется жесткими токопроводящими

0

5

0

габариты определяются только диаметром указанных каналов. -Электрический пробой между разноименными токопод- водами исключен вследствие разнесения их на максимально возможное в данных габаритах расстояние и расположения между ними канала 19. Кроме того, в качестве токоподводов 13 и 14 и токоподводящих перемычек 17 и 18 использованы стержни и пластины из металла с высокой электропроводностью, например медные, которые соединены с катодным узлом 2 и сопловой с частью 5 резьбовыми соединениями, что обеспечивает герметизацию горелки и ее полную разборку и сборку.

Пример I. Плазмотроном, показанным на фиг.3, осуществляют плазменную резку внутри трубы внутренним диаметром 40 мм с толщиной стенки 30 мм. Резку ведут в продольном направлении со скоростью 1,8 м/мин (I 500Л; и 90В; Q газа 2 MV4) .

П р и м е р 2. При аналогичном режиме плазмотроном (фиг.З) осуществляют резку трубы на мерные заготовки. Внутренний диаметр трубы 40 мм; толщина стенки трубы 30 мм; длина заготовки 250 мм. В обоих примерах материал трубы - АМгб.

Предлагаемое устройство поззоляет вести плазменную обработку внутри . узких закрытых конструк1 ий, в том числе из материаловJ неподверженных ацетилено-кислородной резке; повы- - сить надежность плазмотронов при малых габаритах их поперечного сечения; реализовать конструкции плазмотронов, Б которых суммарная длина катодного узла, изолятора-газораспредели геля и соплового узла вдоль их общей оси не превьшшет максимального попереч5

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАПЫЛЕНИЯ ПОКРЫТИЙ (ВАРИАНТЫ) | 2006 |

|

RU2328096C1 |

| Плазмотрон обратной полярности для резки цветных металлов больших толщин | 2023 |

|

RU2823283C1 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2005584C1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

| Плазмотрон | 1990 |

|

SU1756063A1 |

| Горелка для плазменно-дуговой резки | 1977 |

|

SU727367A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2001 |

|

RU2222121C2 |

| ПЛАЗМОТРОН | 1998 |

|

RU2150360C1 |

| Плазмотрон | 2021 |

|

RU2754817C1 |

Изобретение относится к машиностроению, авиационной, химической, энергетической и другим отраслям промышленности ,в частности, к устройствам, которые используются для плазменной резки, сварки, наплавки, напыления, а также для реализации других процессов, связанных с использованием дуговой плазмы. Цель изобретения - уменьшение габаритов горелки. В горелке средства для подвода и отвода охлаждающей воды в виде металлических трубок соединены вне корпуса с токопроводами. Внутри корпуса токоподводы 13 и 14 размещены отдельно от средств подвода - отвода охлаждающей воды, выполненных в виде каналов. Токоподводы 13 и 14 соединены на нерабочем торце корпуса металлическими трубками. Соединение осуществляется жесткими токопроводящими перемычками. Электрический пробой между разноименными токоподводами исключен за счет разнесения их на максимально возможное в данных габаритах расстояние и расположения между ними канала для подачи плазмообразующего газа. 6 ил.

50

перемычками 17 и 18. Плазмообразутощий 45 размера корпуса плазмотрона; реализовать конструкции плазмотронов, форма поперечного сечения которых повторяет форму проходного сечения обрабатываемого изделия, что позволяет упростить механизм перемещения празмотрона.

Технический эффект от предлагаемого устройства применительно к процессу плазменной резки труб малого диаметра заключается в полном исключении образования грата на внутренней поверхности трубы и позволяет осуществлять процесс резки труб в составе трубных досок без демонтажа погаз подается в соцло-вую камеру по каналу 9 через пазы 20, выполнеишле в распределителе 4.

Рассмотрим реализацию конструкционной схемь прб длагаеной горелки более Подробно, На при М1ере разработанного на ее основе плазмотрона для -резки толстостенных труб малого диаметра. В плазмотроне (фиг.З) угол с( - 90° и KaHajfti 15 и 16 лежат в плоскости, перпендикулярной оси 7, а канал 19 размещен на оси 8. Таким образом полезно используется все поперечное сечение корпуса 1, так что его

55

следних, а также зырезку из трудных досок дефектных труб и их отдельных участков при ремонтных разработках. Кроме того, устройство обеспечивает полную разборку и сборку плазмотрона. Горелка обеспечивает резкое сок- ращение трудозатрат и повышение производительности при ремонтных работа по сравнению с базовой технологией, ,.по которой вырезка дефектных труб, объединенных в трубные доски, осуществляется традиционными механическими способами. .

Формула изобретения Горелка для дуговой обработки, содержащая корпус из изоляционного материала, в котором выполнены каналы для подвода и отвода воды, две метал лические трубки для подвода и отвода воды, с первой из которых соединен

- J

/7

У

.4

первый токоподвод источника питания, головку, ось которой расположена под углом к продольной части корпуса, п ереходя- щей в рукоятку, отличающая- с Я тем, что, с целью уменьшения габаритов горелки, токоподводы вьшолне- ны в виде металлических стержней, расположенных в корпусе диаметрально противоположно, оси токоподводов расположены в плоскости, перпендикулярной плоскости, в которой расположены оси каналов для подвода и отвода воды, металлические трубки для подвода и отвода воды соединены с каналами в корпусе, вторая металлическая трубка соединена с вторым токо- проводом источника питания, а токО- подвсды соединены с металл гаескими трубками жесткими токопроводящими перемычками, расположенными на нерабочем торце корпуса в рукоятке.

(-)

Фив. 5

Фкг.

| Горелка для дуговой сварки неплавящимся электродом в среде защитного газа | 1976 |

|

SU698735A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-15—Публикация

1987-01-19—Подача