Изобретение относится к производству древесно-волокнистых плит и может быть применено в деревообрабатывающей промышленности.

Целью изобретения является улучшение декоративного вида плит и улучшение их физико-механических показателей.

Этаноламиды синтетических жирных кислот фракции С21-С25 (ТУ 38.302.-30-34- 89) представляют собой твердую массу коричневого цвета в виде чешуек или плава; кислотное число не более 15 мг КОН/г: число омыления не более 20 мг КОН/г; массо - вая доля свободного этаноламида, %, не более 4. Присутствие в композиции отделочного состава этаноламидов синтетических жирных кислот позволяет получить стойкую на холоду парафиновую эмульсию. Кроме того, его использование при получении плит с тисненой поверхностью устраняет прилипание волокнистого ковра к тисненому глянцевому листу. Этаноламиды синтетических жирных кислот используют в текстильной промышленности как загуститель красок.

ч о

со

CJ

о

Пример1.В древесно-волокнистую массу, полученную из щепы, содержащей 70% древесины лиственных и 30% древесины хвойных со степенью помола 22ДС, вводят 0,3% фенолформальдегидной смолы и 0,4% серной кислоты. Из проклеенной массы отливают древесно-волокнистый ковер и осуществляют его подпрессовку. На сформованный волокнистый ковер форсункой наносят отделочный состав на основе холодной парафиновой эмульсии при расходе 100 г/м2 плиты, Отделочный состав готовят следующим образом; в 450 мл воды, нагретой до 87°С, вводят 2,5 мл 25%-ного раствора аммиака, после перемешивания вводят г этаноламида синтетических жирных кислот С21-С25 и осуществляют перемешивание до полного растворения последнего. Туда же вводят 50 г расплавленного парафина. После этого осуществляют перемешивание в течение 10 мин. В 451 мл холодной воды температурой 12°СрастворяютЗ г красителя тонаксила № 6. В холодную воду с раствором красителя вливают горячую парафиновую эмульсию и осуществляют перемешивание до достижения температуры 25°С.

После нанесения на сформованный волокнистый ковер холодной парафиновой эмульсии осуществляют горячее прессование с применением тисненого глянцевого листа при температуре 180°С, максимальном удельном давлении 5,5 МПа в течение 7 мин. Термообработку плит осуществляют при 165°С в течение 3 ч.

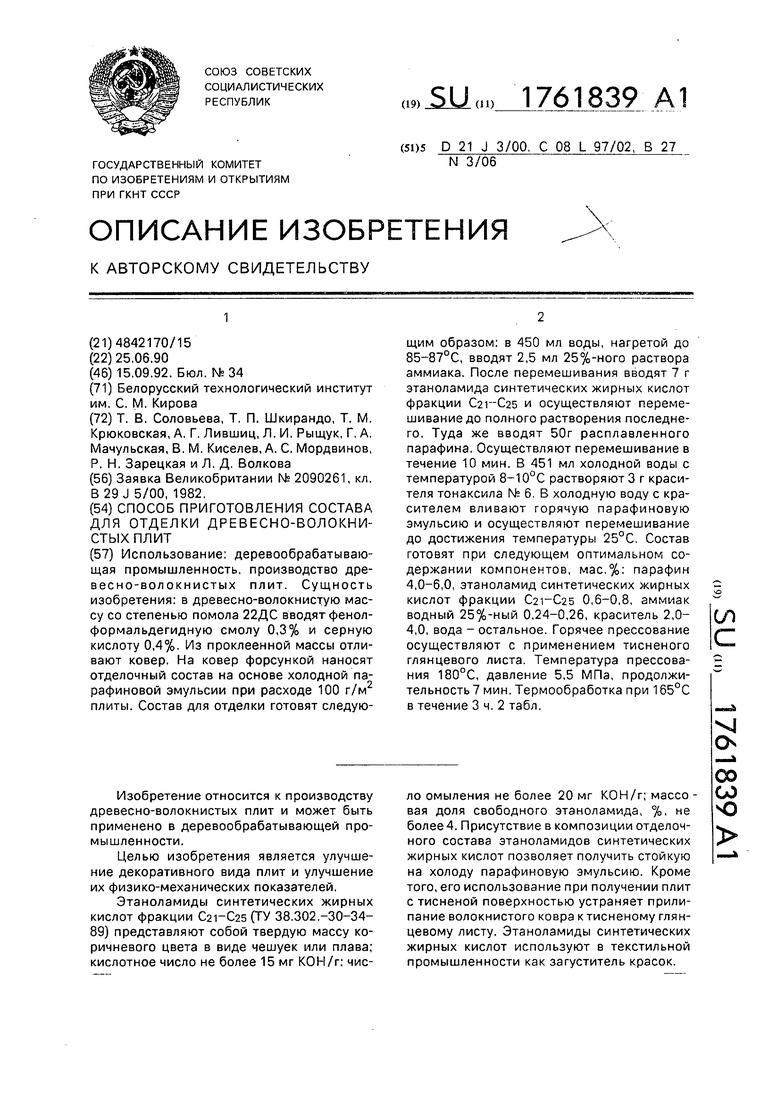

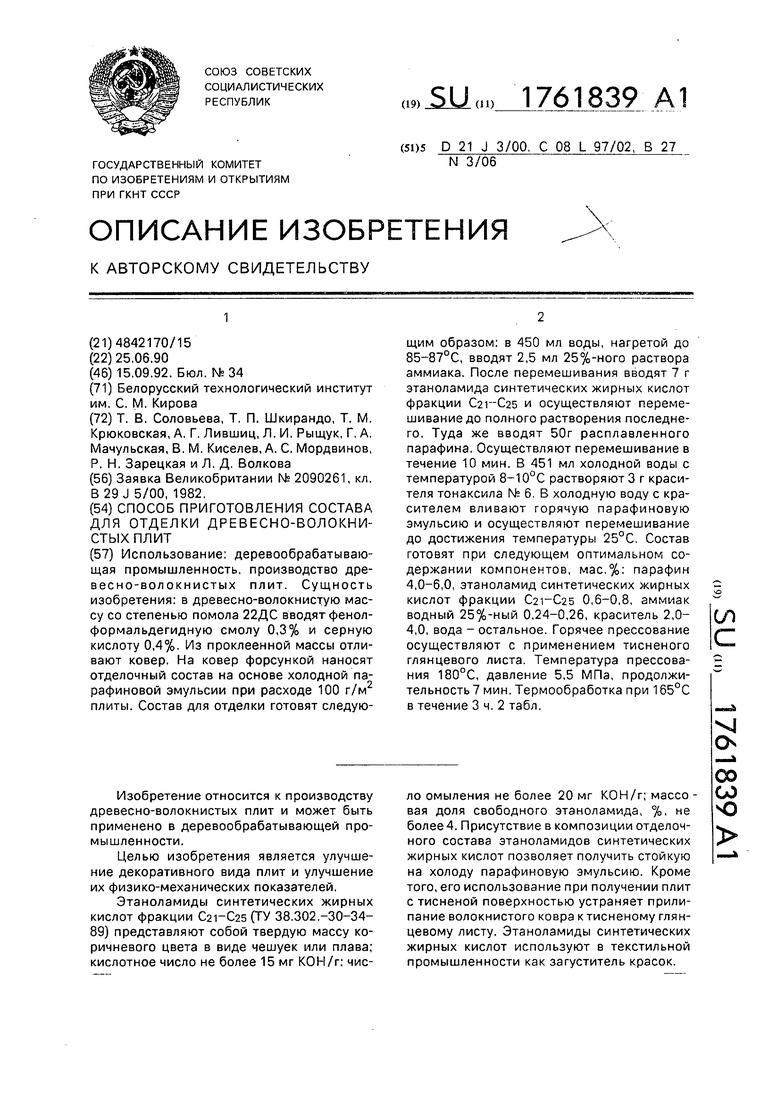

Примеры 2-5. Отличаются от примера 1 рецептурой состава, наносимого на поверхность, и его расходом. Рецептуры и расход представлены в табл. 1.

Примерб (прототип). Характеристика готового отделочного состава представлена в табл.1.

Представленные в табл. 1 данные свидетельствуют о том, что стойкую при охлаждении парафиновую эмульсию можно получить только при температуре растворения компонентов не ниже 85-87°С (дальнейшее увеличение температуры нецелесообразно, так как вызывает потери аммиака за счет сильного испарения). Температура воды на стадии стабилизации эмульсии не должна быть выше 15°С. В противном случае увеличивается размер частиц эмульсии и она утрачивает стойкость при охлаждении.

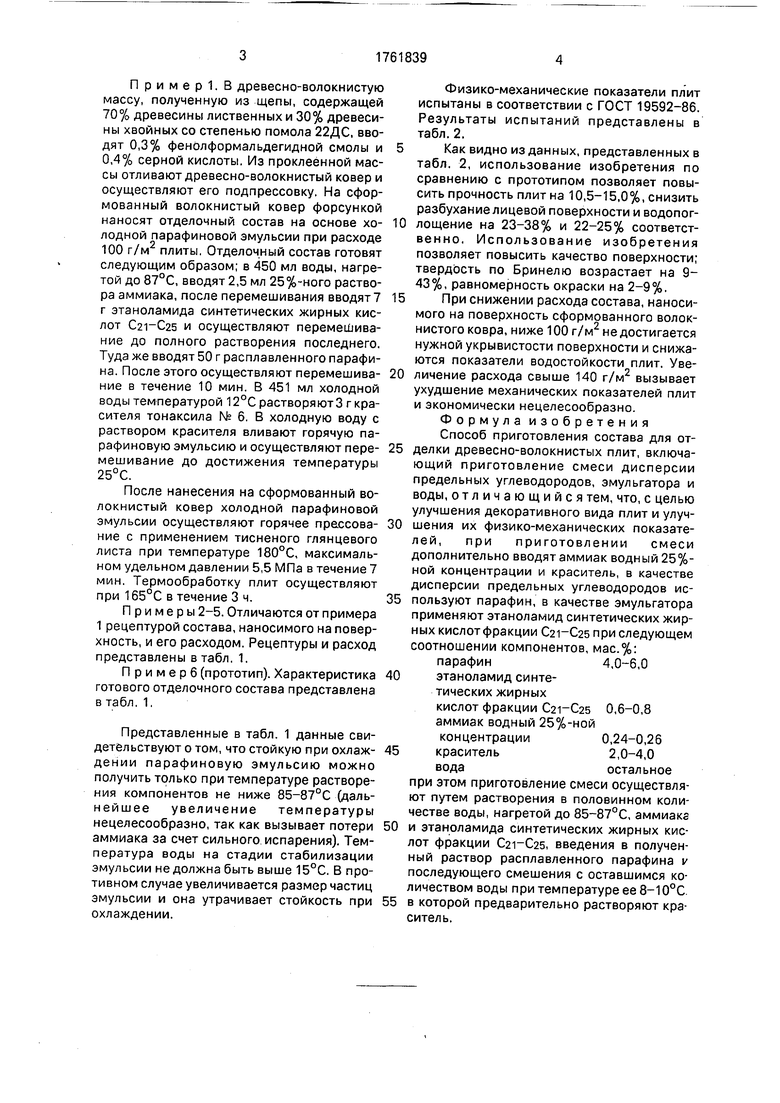

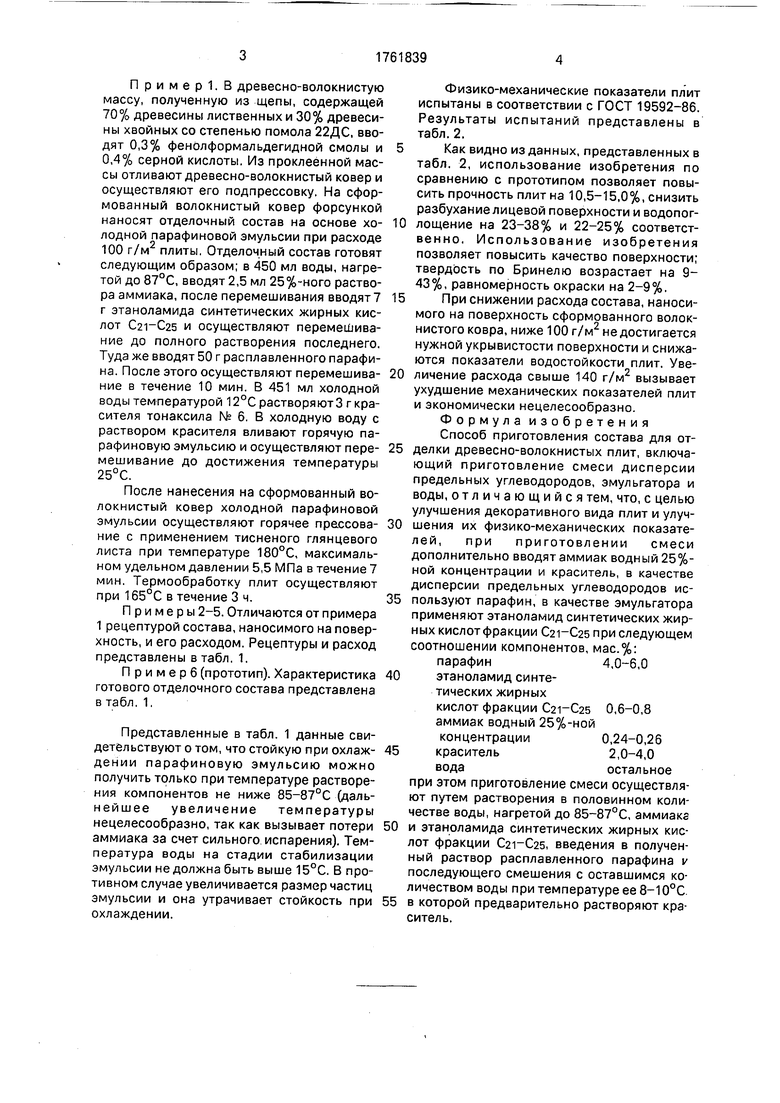

Физико-механические показатели плит испытаны в соответствии с ГОСТ 19592-86. Результаты испытаний представлены в табл. 2.

Как видно из данных, представленных в

табл. 2, использование изобретения по сравнению с прототипом позволяет повысить прочность плит на 10,5-15,0%, снизить разбухание лицевой поверхности и водопоглощение на 23-38% и 22-25% соответственно. Использование изобретения позволяет повысить качество поверхности; твердость по Бринелю возрастает на 9- 43%, равномерность окраски на 2-9%.

При снижении расхода состава, наносимого на поверхность сформованного волокнистого ковра, ниже 100 г/м2 не достигается нужной укрывистости поверхности и снижаются показатели водостойкости плит. Увеличение расхода свыше 140 г/м2 вызывает ухудшение механических показателей плит и экономически нецелесообразно. Формула изобретения Способ приготовления состава для отделки древесно-волокнистых плит, включающий приготовление смеси дисперсии предельных углеводородов, эмульгатора и воды, отличающийся тем, что, с целью улучшения декоративного вида плит и улучшения их физико-механических показателей, при приготовлении смеси дополнительно вводят аммиак водный 25%- ной концентрации и краситель, в качестве дисперсии предельных углеводородов используют парафин, в качестве эмульгатора применяют этаноламид синтетических жирных кислот фракции С21-С25 при следующем соотношении компонентов, мас.%: парафин4,0-6,0

этаноламид синтетических жирных кислот фракции С21-С25 0,6-0,8 аммиак водный 25%-ной концентрации0,24-0,26

краситель2,0-4,0

водаостальное

при этом приготовление смеси осуществляют путем растворения в половинном количестве воды, нагретой до 85-87°С, аммиака

и этаноламида синтетических жирных кислот фракции С21-С25, введения в полученный раствор расплавленного парафина v последующего смешения с оставшимся количеством воды при температуре ее 8-10°С

в которой предварительно растворяют краситель.

Т а б л и ц а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ УХОДА ЗА ПОЛИРОВАННОЙ И ЛАКИРОВАННОЙ МЕБЕЛЬЮ | 1991 |

|

RU2017805C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ТИПА МЯГКИХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2010702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2213000C2 |

| ЭМУЛЬСИОННЫЙ КРЕМ ДЛЯ ОБУВИ И ИЗДЕЛИЙ ИЗ КОЖИ | 1993 |

|

RU2069681C1 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406286A1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1990 |

|

SU1807725A1 |

| Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев | 1991 |

|

SU1768687A1 |

| ПРИМЕНЕНИЕ ЖИРНЫХ МЯГКИХ ВОСКОВ В КАЧЕСТВЕ ГИДРОФОБИЗИРУЮЩИХ АГЕНТОВ В ИЗДЕЛИЯХ ИЗ ЛЕСОМАТЕРИАЛОВ, ИЗДЕЛИЯ ИЗ ЛЕСОМАТЕРИАЛОВ, ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ, И СПОСОБ ВВЕДЕНИЯ ЖИРНЫХ МЯГКИХ ВОСКОВ В ИЗДЕЛИЯ ИЗ ЛЕСОМАТЕРИАЛОВ | 2007 |

|

RU2420396C2 |

| "Смазка для холодной обработки металлов давлением "Акваполес" | 1991 |

|

SU1786063A1 |

Использование: деревообрабатывающая промышленность, производство дре- весно-волокнистых плит. Сущность изобретения: в древесно-волокнистую массу со степенью помола 22ДС вводят фенол- формальдегидную смолу 0,3% и серную кислоту 0,4%. Из проклеенной массы отливают ковер. На ковер форсункой наносят отделочный состав на основе холодной парафиновой эмульсии при расходе 100 г/м2 плиты. Состав для отделки готовят следующим образом: в 450 мл воды, нагретой до 85-87°С, вводят 2,5 мл 25%-ного раствора аммиака. После перемешивания вводят 7 г этаноламида синтетических жирных кислот фракции С2Г-С25 и осуществляют перемешивание до полного растворения последнего. Туда же вводят 50г расплавленного парафина. Осуществляют перемешивание в течение 10 мин. В 451 мл холодной воды с температурой 8-10°С растворяют 3 г красителя тонаксила 6. В холодную воду с красителем вливают горячую парафиновую эмульсию и осуществляют перемешивание до достижения температуры 25°С. Состав готовят при следующем оптимальном содержании компонентов, мас.%: парафин 4,0-6,0, этаноламид синтетических жирных кислот фракции С21-С25 0,6-0,8, аммиак водный 25%-ный 0,24-0,26, краситель 2,0- 4,0, вода - остальное. Горячее прессование осуществляют с применением тисненого глянцевого листа. Температура прессования 180°С, давление 5,5 МПа, продолжительность 7 мин. Термообработка при 165°С в течение 3 ч. 2 табл. сл

| УСТРОЙСТВО ДЛЯ ШЕЛУШЕНИЯ ЗЕРНА | 1995 |

|

RU2090261C1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-09-15—Публикация

1990-06-25—Подача