о Ф го

оо

О5

Изобретение относится к производ- С |гву древесно-волокнистых плит мокро г) способа формования и может быть щзименено в деревообрабатывающей п)омьшшеиности.

Цель изобретения - снижение шероховатости и увеличение микротвердост поверхности плит при сохранении их физико-механических показателей.

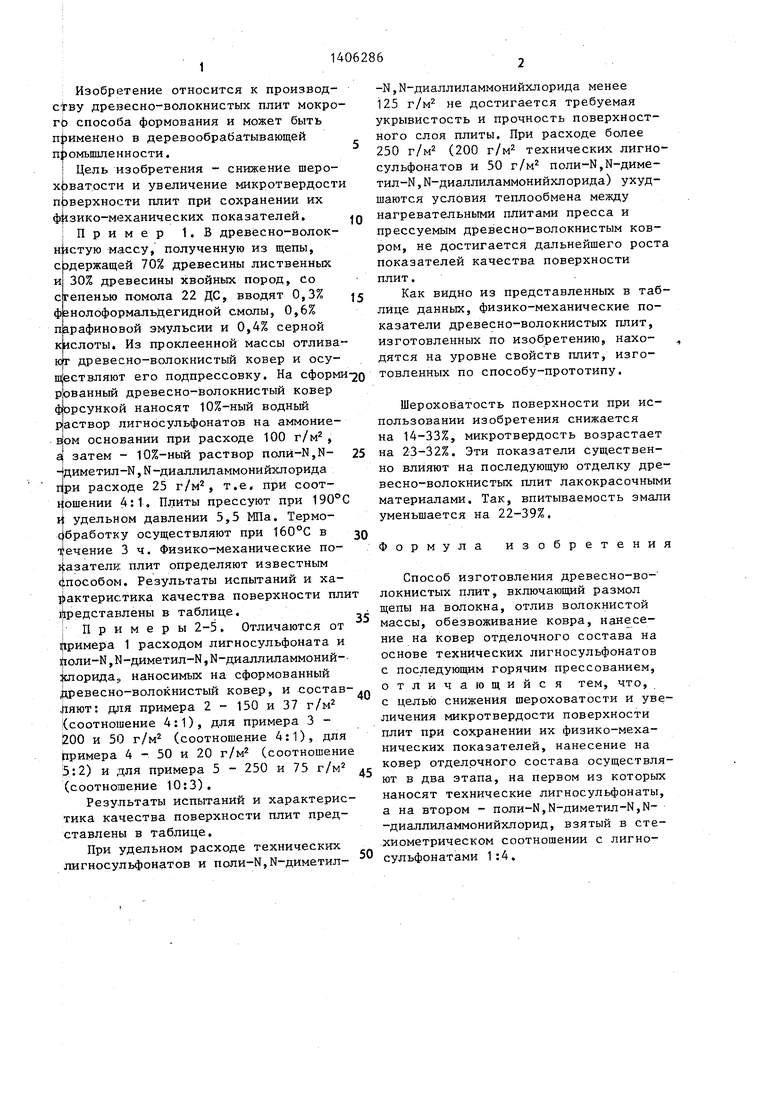

Пример 1. В древесно-волок- н:«стую массу, полученную из щепы, сэдержащей 70% древесины лиственных и 30% древесины хвойных пород, со степенью помола 22 ДС, вводят 0,3% фвнолоформальДегидной смолы, 0,6% парафиновой эмульсии и 0,4% серной кислоты. Из проклеенной массы отливают древесно-волокнистый ковер и осуществляют его подпрессовку. На сформ рованный древесно-волокнистый ковер форсункой наносят 10%-ный водньш раствор лигносульфонатов на аммониевом основании при расходе 100 г/м, а затем - 10%-ный раствор полй-Н,К- -диметил-N,N-диаллиламмонийхлорида при расходе 25 г/м, т.е. при соотношении 4;1, Плиты прессуют при 190° v: удельном давлении 5,5 МПа. Термо- С|бработку осуществляют при 1бО С в течение 3 ч. Физико-механические по- р;азатели; плит определяют известным способом. Результаты испытаний и ха- 1 актеристика качества поверхности пл 1|1редставлены в таблице,

I Примеры 2-5, Отличаются от 1|гримера 1 расходом лигносульфоната и :iIoли-N,N-димeтил-N,N-диaллилaммoнийДорида,, наносимых на сформованный ;ревесно-волокнистый ковер, и состав ,Ьяют: для примера 2 - 150 и 37 г/м (соотношение 4:1), для примера 3 - ЙОО и 50 г/м (соотношение 4:1), для Примера 4 - 50 и 20 г/м (соотношени 5:2) и для примера 5 - 250 и 75 г/м (соотношение 10:3),

Результаты испытаний и характеристика качества поверхности плит представлены в таблице.

При удельном расходе технических

лигносульфонатов и поли-К,Ы-диметил

с

0

-N,N-диаллиламмонийхлорида менее 125 г/м не достигается требуемая укрывистость и прочность поверхностного слоя плиты. При расходе более 250 г/м (200 г/м технических лигносульфонатов и 50 г/м поли-Н,Н-диме- тил-N,N-диаллиламмонийхпорида) ухудшаются условия теплообмена между нагревательными плитами пресса и прессуемьм древесно-волокнистым ковром, не достигается дальнейшего роста показателей качества поверхности плит,

Как видно из представленных в таблице данных, физико-механические показатели древесно-волокнистых плит, изготовленных по изобретению, находятся на уровне свойств плит, изготовленных по способу-прототипу.

Шероховатость поверхности при использовании изобретения снижается на 14-33%, микротвердость возрастает на 23-32%, Эти показатели существенно влияют на последующую отделку древесно-волокнистых плит лакокрасочными материалами. Так, впитываемость эмали уменьшается на 22-39%,

Формула изобретения

Способ изготовления древесно-волокнистых плит, включающий размол щепы на волокна, отлив волокнистой массы, обезвоживание ковра, нанесение на ковер отделочного состава на основе технических лигносульфонатов с последующим горячим прессованием, отличающийся тем, что, с целью снижения шероховатости и увеличения микротвердости поверхности плит при сохранении их физико-механических показателей, нанесение на ковер отделочного состава осуществляют в два этапа, на первом из которых наносят технические лигносульфонаты, а на втором - поли-Ы,Ы-диметил-Н,Ы- -диаллиламмонийхлорид, взятый в сте- хиометрическом соотношении с лигно- сульфонатами 1:4,

Характеристика качества поверхности и физико-механических показателей плит

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для древесно-волокнистых плит | 1988 |

|

SU1710566A1 |

| Способ приготовления состава для отделки древесно-волокнистых плит | 1990 |

|

SU1761839A1 |

| Состав для изготовления древесно-волокнистых плит | 1980 |

|

SU881100A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2213000C2 |

| Состав для изготовления древесноволокнистых плит | 1985 |

|

SU1416498A1 |

| Способ изготовления древесно-волокнистых плит | 1980 |

|

SU939298A1 |

| Способ изготовления мягких биостойких древесно-волокнистых плит | 1986 |

|

SU1373743A1 |

| Состав для изготовления древесно-волокнистых плит | 1983 |

|

SU1317005A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| Способ изготовления древесно-волокнистых плит | 1986 |

|

SU1361223A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - снижение шероховатости и увеличение микротвердости поверхности плит при сохранении их физико- механических показателей. В древесноволокнистую массу, полученную из смеси щепы лиственных и хвойных пород, вводят 0,3% фенолформальдегид- ной смолы, 0,6% парафиновой эмульсии и 0,4% серной кислоты. Из проклеенной массы отливают древесно-волокнистый ковер и осуществляют его подпрессов- ку. На сформированный ковер наносит 10%-ньш водный раствор лигносульфона тов на аммониевом основании при расходе 100-200 г/м, а затем наносят 10%-ный раствор пoли-N,N-димeтил- -N,N-диaллилaммoнийxлopидa при расходе 25-50 г/м, т.е. при соотношении 4:1. Плиты прессуют при 190°С и удельном давлении 5,5 МПа. Термообработку осуществляют при 160 С в течение 3 ч. 1 табл. Ф (Л

Соотношение компонентов

в отделочном составе 4:1

Расход компонентов в отделочном составе,

технические лигносуль- фонаты

поли-N,N-диметил- -N,N-диаллиламмоний- хлорид

изико-механические поазатели плит:

плотность, кг/м

предел прочности при изгибе, МПа

водопоглощение, % набухание, %

арактеристика качества оверхности плит:

шероховатость, мкм

микротвердость (средняя) , Mlla

глубина пор по срезу, мкм

впитываемость эмали, г

950

13

950

11

109,3 115,6

10-15 8-14

950

47,5

16,5

14,5

10

118,0

6-12

0,28 0,26 0,22

4:1

4:1

5:2

10:3

130

200

50

250

37

30

20

75

950950

47,544,0

16,517,3

14,517,0

10 15

118,090,3

6-128-20

950

49,0 16,9 16,5

0,22

0,30

10

119,9

6-10

0,22

950

44,0 17,0 16,5

15

88,4 10-31 0,36

| Дроздов И.Я | |||

| и Кунин В.М | |||

| Производство древесно-волокнистых плит | |||

| М.: Высшая школа, 1979, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Способ изготовления древесно-волокнистых плит | 1980 |

|

SU939298A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-06-30—Публикация

1986-12-19—Подача