Изобретение относится к арматурост- роению и может быть использовано в клапанных устройствах, работающих в условиях высоких или низких температур.

Цель изобретения - повышение надежности за счет уменьшения концентрации контактных напряжений в элементах запорной пары.

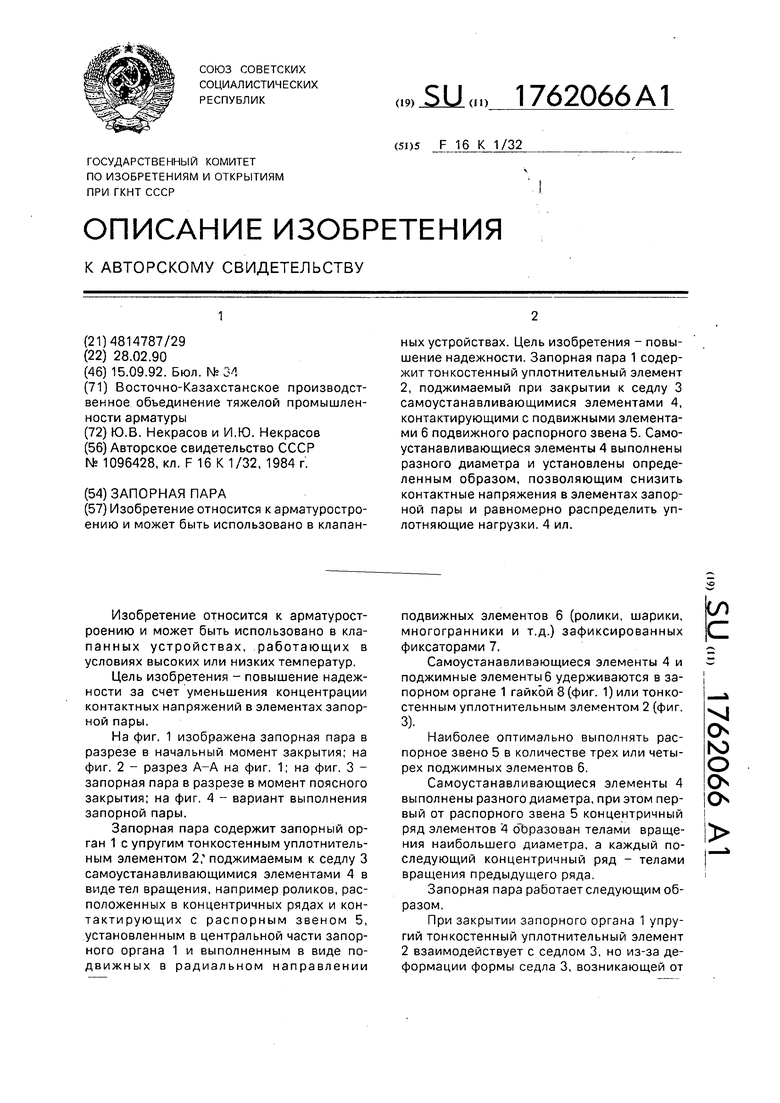

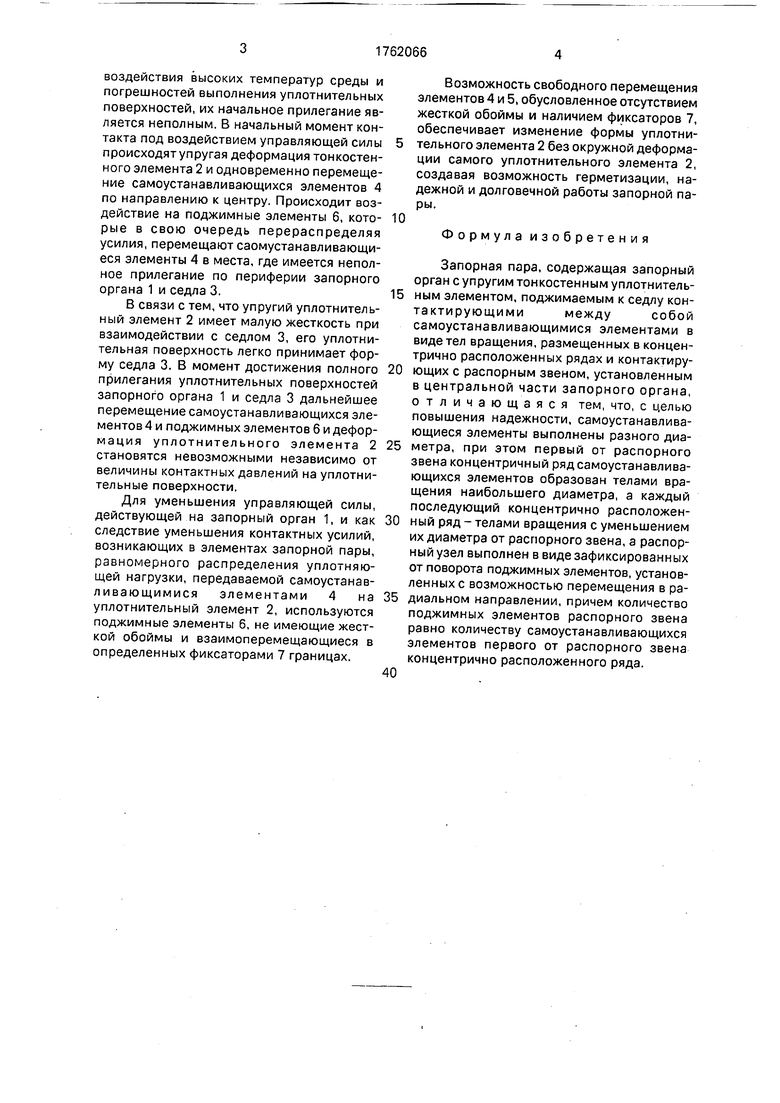

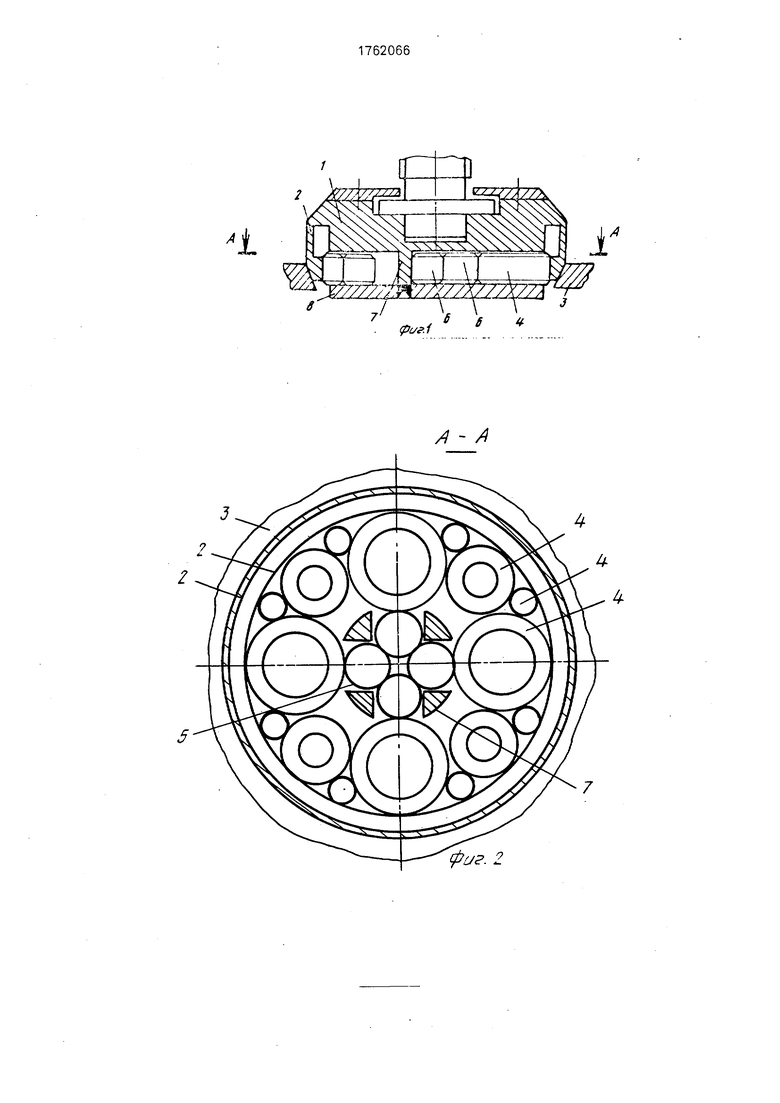

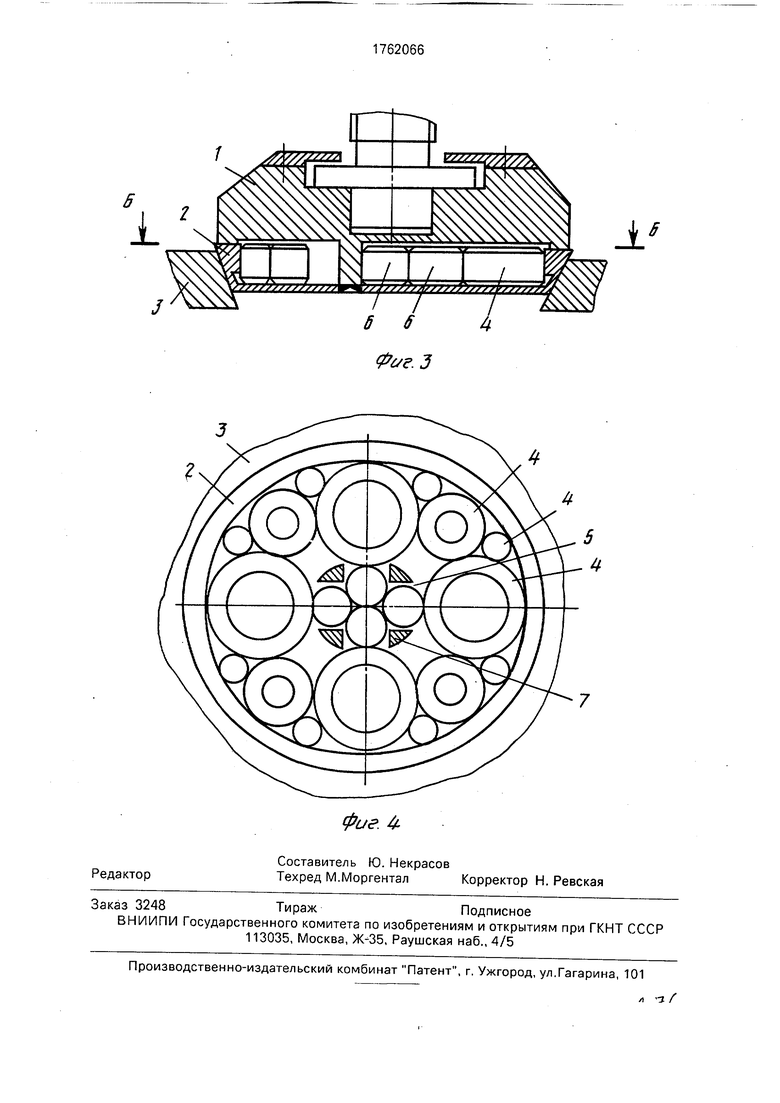

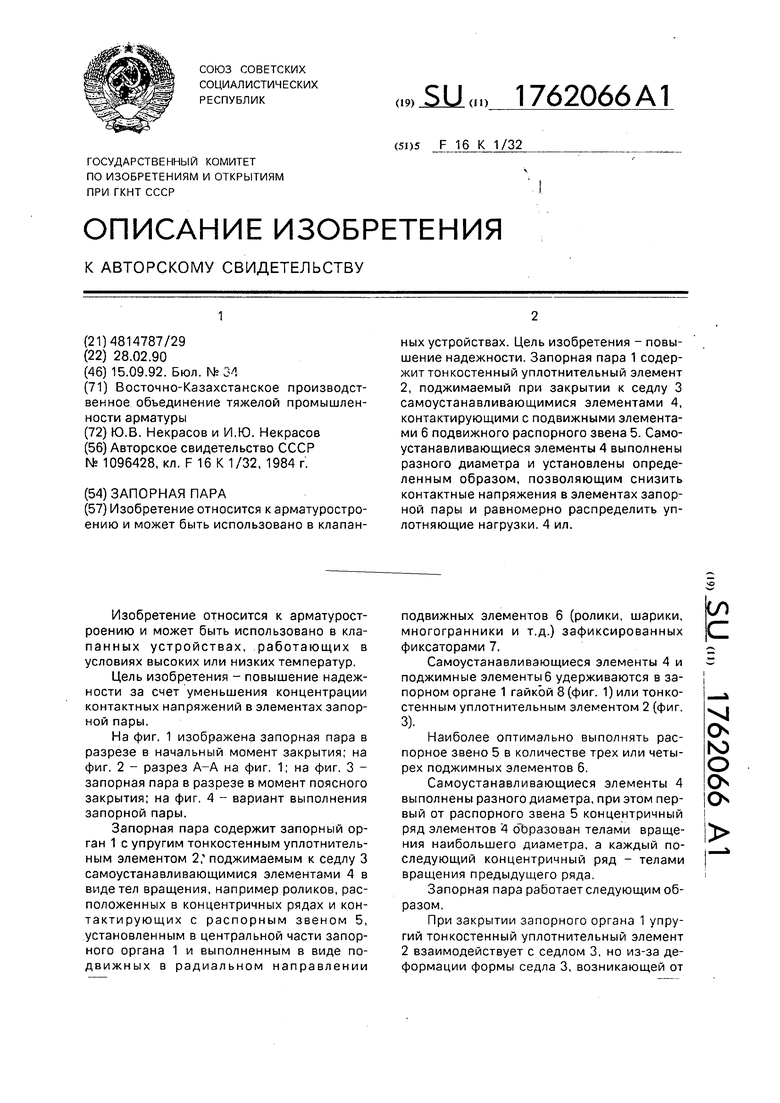

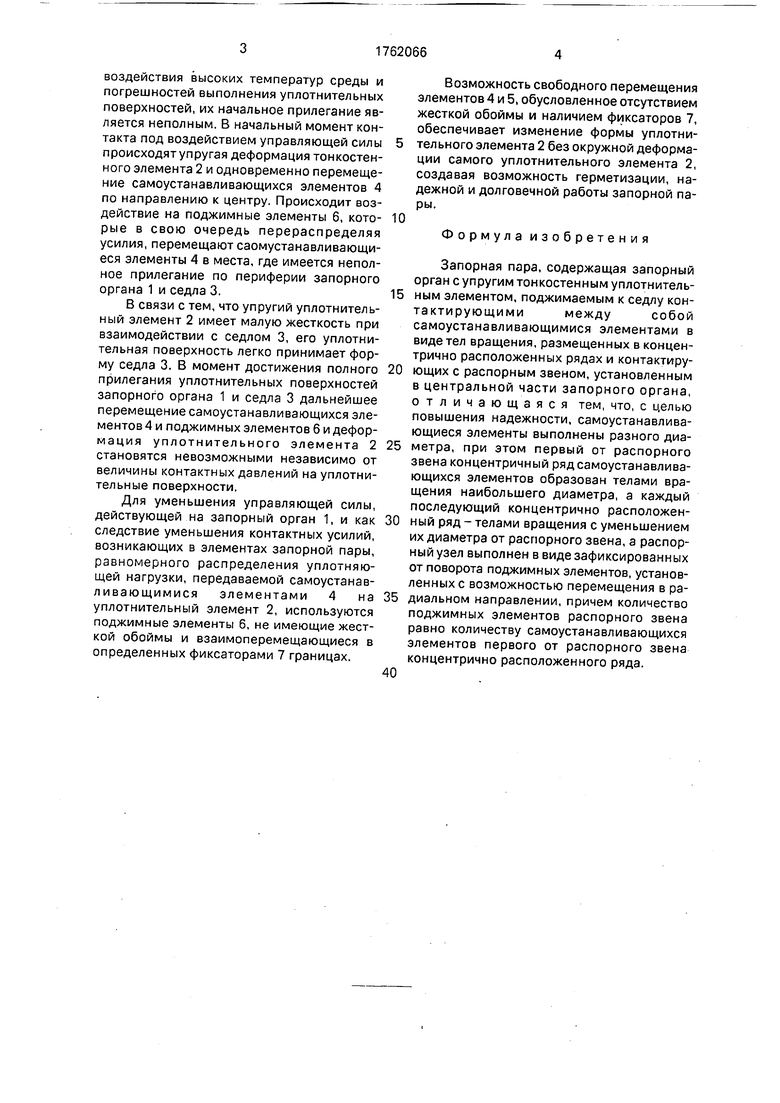

На фиг. 1 изображена запорная пара в разрезе в начальный момент закрытия; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - запорная пара в разрезе в момент поясного закрытия; на фиг. 4 - вариант выполнения запорной пары.

Запорная пара содержит запорный орган 1 с упругим тонкостенным уплотнитель- ным элементом 2, поджимаемым к седлу 3 самоустанавливающимися элементами 4 в виде тел вращения, например роликов, расположенных в концентричных рядах и контактирующих с распорным звеном 5, установленным в центральной части запорного органа 1 и выполненным в виде подвижных в радиальном направлении

подвижных элементов 6 (ролики, шарики, многогранники и т.д.) зафиксированных фиксаторами 7.

Самоустанавливающиеся элементы 4 и поджимные элементы6 удерживаются в запорном органе 1 гайкой 8 (фиг. 1) или тонкостенным уплотнительным элементом 2 (фиг. 3).

Наиболее оптимально выполнять распорное звено 5 в количестве трех или четырех поджимных элементов 6.

Самоустанавливающиеся элементы 4 выполнены разного диаметра, при этом первый от распорного звена 5 концентричный ряд элементов 4 образован телами вращения наибольшего диаметра, а каждый последующий концентричный ряд - телами вращения предыдущего ряда.

Запорная пара работает следующим образом.

При закрытии запорного органа 1 упругий тонкостенный уплотнительный элемент 2 взаимодействует с седлом 3, но из-за деформации формы седла 3, возникающей от

со

с

VI о ю о о

Os

воздействия высоких температур среды и погрешностей выполнения уплотнительных поверхностей, их начальное прилегание является неполным. В начальный момент контакта под воздействием управляющей силы происходят упругая деформация тонкостенного элемента 2 и одновременно перемещение самоустанавливающихся элементов 4 по направлению к центру. Происходит воздействие на поджимные элементы 6, которые в свою очередь перераспределяя усилия, перемещают саомустанавливающи- еся элементы 4 в места, где имеется неполное прилегание по периферии запорного органа 1 и седла 3.

В связи с тем, что упругий уплотнитель- ный элемент 2 имеет малую жесткость при взаимодействии с седлом 3, его уплотни- тельная поверхность легко принимает форму седла 3. В момент достижения полного прилегания уплотнительных поверхностей запорного органа 1 и седла 3 дальнейшее перемещение самоустанавливающихся элементов 4 и поджимных элементов 6 и дефор- мация уплотнительного элемента 2 становятся невозможными независимо от величины контактных давлений на уплотни- тельные поверхности.

Для уменьшения управляющей силы, действующей на запорный орган 1, и как следствие уменьшения контактных усилий, возникающих в элементах запорной пары, равномерного распределения уплотняющей нагрузки, передаваемой самоустанавливающимися элементами 4 на уплотнительный элемент 2, используются поджимные элементы 6, не имеющие жесткой обоймы и взаимоперемещающиеся в определенных фиксаторами 7 границах.

Возможность свободного перемещения элементов 4 и 5, обусловленное отсутствием жесткой обоймы и наличием фиксаторов 7, обеспечивает изменение формы уплотни- тельного элемента 2 без окружной деформации самого уплотнительного элемента 2, создавая возможность герметизации, надежной и долговечной работы запорной пары.

Формула изобретения

Запорная пара, содержащая запорный орган с упругим тонкостенным уплотнительным элементом, поджимаемым к седлу контактирующимимеждусобойсамоустанавливающимися элементами в виде тел вращения, размещенных в концен- трично расположенных рядах и контактирующих с распорным звеном, установленным в центральной части запорного органа, отличающаяся тем, что, с целью повышения надежности, самоустанавливающиеся элементы выполнены разного диаметра, при этом первый от распорного звена концентричный ряд самоустанавливающихся элементов образован телами вращения наибольшего диаметра, а каждый последующий концентрично расположенный ряд - телами вращения с уменьшением их диаметра от распорного звена, а распорный узел выполнен в виде зафиксированных от поворота поджимных элементов, установленных с возможностью перемещения в радиальном направлении, причем количество поджимных элементов распорного звена равно количеству самоустанавливающихся элементов первого от распорного звена концентрично расположенного ряда.

1

pv.1

s f 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБРАТНЫЙ КЛАПАН | 2003 |

|

RU2243439C2 |

| Узел герметизации затвора клапана | 1990 |

|

SU1820117A1 |

| ШАРОВОЙ КЛАПАН | 2015 |

|

RU2593730C1 |

| КЛАПАН ОБРАТНЫЙ ГИДРАВЛИЧЕСКИЙ С ПЛОСКИМ ТАРЕЛЬЧАТЫМ ЗАТВОРОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА | 2003 |

|

RU2250405C1 |

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2267683C1 |

| ШАРОВОЙ КРАН | 2018 |

|

RU2685800C1 |

| ШАРОВОЙ КРАН ДВУХСТОРОННЕГО ДЕЙСТВИЯ ДЛЯ ВЫСОКИХ ДАВЛЕНИЙ | 2002 |

|

RU2224939C2 |

| КОНЦЕВОЙ КРАН ТОРМОЗНОЙ МАГИСТРАЛИ И ЕГО ЗАПОРНЫЙ ОРГАН | 2007 |

|

RU2334636C1 |

| КЛИНОВАЯ ЗАДВИЖКА С САМОУСТАНАВЛИВАЮЩИМИСЯ СЕДЛАМИ | 1998 |

|

RU2153115C2 |

| Сверхвысоковакуумный клапан | 1986 |

|

SU1323806A1 |

Изобретение относится к арматуростро- ению и может быть использовано в клапанных устройствах. Цель изобретения - повышение надежности. Запорная пара 1 содержит тонкостенный уплотнительный элемент 2, поджимаемый при закрытии к седлу 3 самоустанавливающимися элементами 4, контактирующими с подвижными элементами 6 подвижного распорного звена 5. Самоустанавливающиеся элементы 4 выполнены разного диаметра и установлены определенным образом, позволяющим снизить контактные напряжения в элементах запорной пары и равномерно распределить уплотняющие нагрузки.4 ил.

4 - A

7

(риг. 2

J

Фиг. 3

| Запорная пара | 1982 |

|

SU1096428A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-28—Подача