Изобретение относится к контрольно-измерительной технике и может быть использовано, в частности, для контроля формы выпуклых сферических поверхностей оптических деталей.

Цель изобретения - повышение точности контроля путем компенсации случайных и неконтролируемых сдвигов интерференционных полос при разворотах детали с испытуемой поверхностью относительно центра кривизны.

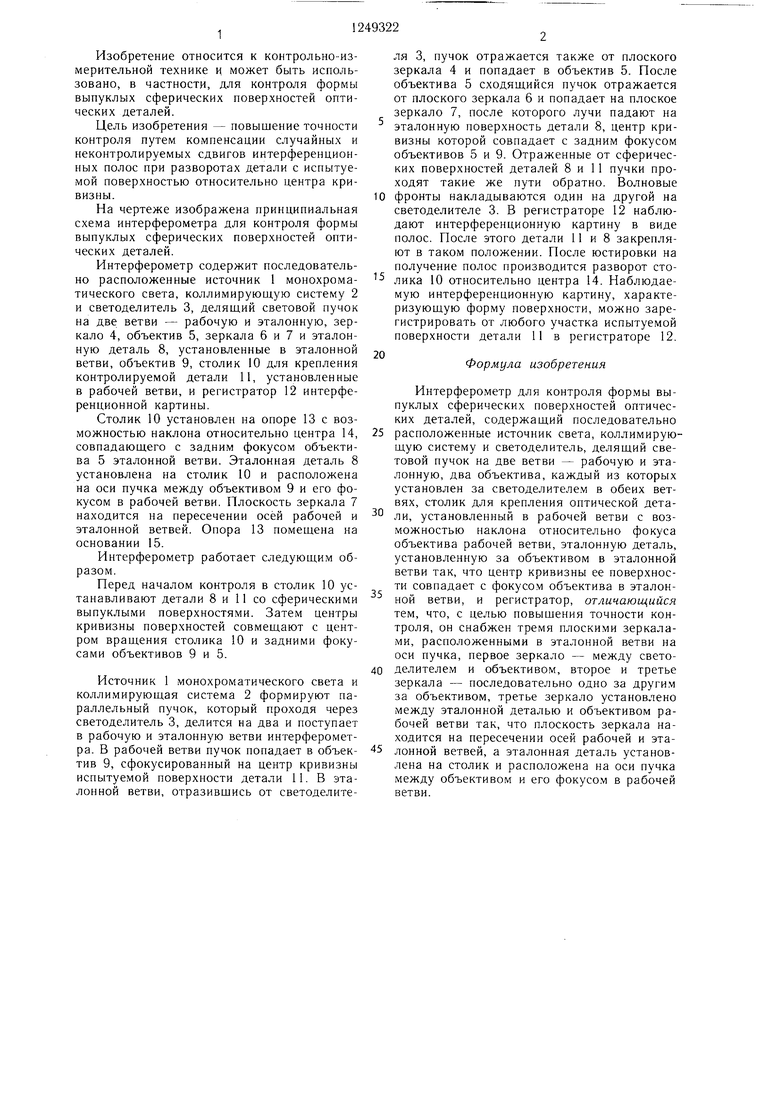

На чертеже изображена принципиальная схема интерферометра для контроля формы выпуклых сферических поверхностей оптических деталей.

Интерферометр содержит последовательно расположенные источник 1 монохроматического света, коллимирующую систему 2 и светоделитель 3, делящий световой пучок на две ветви - рабочую и эталонную, зеркало 4, объектив 5, зеркала 6 и 7 и эталонную деталь 8, установленные в эталонной ветви, объектив 9, столик 10 для крепления контролируемой детали 11, установленные в рабочей ветви, и регистратор 12 интерференционной картины.

Столик 10 установлен на опоре 13 с возможностью наклона относительно центра 14, совпадающего с задним фокусом объектива 5 эталонной ветви. Эталонная деталь 8 установлена на столик 10 и расположена на оси пучка между объективом 9 и его фокусом в рабочей ветви. Плоскость зеркала 7 находится на пересечении осей рабочей и эталонной ветвей. Опора 13 помещена на основании 15.

Интерферометр работает следующим образом.

Перед началом контроля в столик 10 устанавливают детали 8 и 11 со сферическими выпуклыми поверхностями. Затем центры кривизны поверхностей совмещают с центром вращения столика 10 и задними фокусами объективов 9 и 5.

Источник 1 монохроматического света и коллимирующая система 2 формируют параллельный пучок, который проходя через светоделитель 3, делится на два и поступает в рабочую и эталонную ветви интерферометра. В рабочей ветви пучок попадает в объек- тив 9, сфокусированный на центр кривизны испытуемой поверхности детали 11. В эталонной ветви, отразивщись от светоделите

ля 3, пучок отражается также от плоского зеркала 4 и попадает в объектив 5. После объектива 5 сходящийся пучок отражается от плоского зеркала 6 и попадает на плоское зеркало 7, после которого лучи падают на

эталонную поверхность детали 8, центр кривизны которой совпадает с задним фокусом объективов 5 и 9. Отраженные от сферических поверхностей деталей 8 и 11 пучки проходят такие же пути обратно. Волновые

фронты накладываются один на другой на светоделителе 3. В регистраторе 12 наблюдают интерференционную картину в виде полос. После этого детали 11 и 8 закрепляют в таком положении. После юстировки на получение полос производится разворот столика 10 относительно центра 14. Наблюдаемую интерференционную картину, характеризующую форму поверхности, можно зарегистрировать от любого участка испытуемой поверхности детали 11 в регистраторе 12.

0

0

5

5

0

Формула изобретения

Интерферометр для контроля формы выпуклых сферических поверхностей оптических деталей, содержащий последовательно расположенные источник света, коллимирующую систему и светоделитель, делящий световой пучок на две ветви - рабочую и эталонную, два объектива, каждый из которых установлен за светоделителе.м в обеих ветвях, столик для крепления оптической детали, установленный в рабочей ветви с возможностью наклона относительно фокуса объектива рабочей ветви, эталонную деталь, установленную за объективом в эталонной ветви так, что центр кривизны ее поверхности совпадает с фокусом объектива в эталонной ветви, и регистратор, отличающийся тем, что, с целью повышения точности контроля, он снабжен тремя плоскими зеркалами, расположенными в эталонной ветви на оси пучка, первое зеркало - между светоделителем и объективом, второе и третье зеркала - последовательно одно за другим за объективом, третье зеркало установлено между эталонной деталью и объективом рабочей ветви так, что плоскость зеркала находится на пересечении осей рабочей и эталонной ветвей, а эталонная деталь установлена на столик и расположена на оси пучка между объективом и его фокусом в рабочей ветви.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВТОРОГО ПОРЯДКА | 2009 |

|

RU2396513C1 |

| Интерферометр для контроля формы поверхности выпуклых сферических деталей | 1988 |

|

SU1610248A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ФОРМЫ РАЗНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2663547C1 |

| Интерферометр для контроля формы выпуклых сферических поверхностей линз большого диаметра | 1980 |

|

SU945642A1 |

| Интерферометр для контроля формы вогнутых оптических асферических поверхностей | 1986 |

|

SU1368623A1 |

| Интерферометр для контроля формы асферических поверхностей | 1985 |

|

SU1295211A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ КАЧЕСТВА ОПТИЧЕСКИХ | 1973 |

|

SU373519A1 |

| Интерферометр для измерения расстояний | 1980 |

|

SU921305A1 |

| Интерферометр для контроля асферических поверхностей второго порядка | 1990 |

|

SU1712778A1 |

| Интерферометр для контроля формы поверхности выпуклых сферических деталей | 1978 |

|

SU1067909A1 |

Изобретение относится к контрольно- измерительной технике и может быть ис- нользовано, в частности, для контроля формы вынуклых сферических поверхностей оптических деталей. Цель изобретения - повышение точности контроля путем компенсации случайных и неконтролируемых сдвигов интерференционных полос при разворотах детали с испытуемой поверхностью относительно центра кривизны. Перед началом контроля в столик устанавливают эталонную и контролируемую детали со сферическими выпуклыми поверхностями. Затем центры кривизны поверхностей совмещают с центром вращения столика и с задними фокусами объективов. Источник монохроматического света и коллимирующая система формируют параллельный пучок, который, прО: ходя через светоделитель, делится на два пулка поступающих в рабочую и эталонную ветви интерферометра. В рабочей ветви пучок попадает в объектив, сфокусированный на центр кривизны испытуемой поверхности детали. В эталонной ветви, отразившись от светоделителя, пучок отражается также от плоского зеркала и попадает в объектив. После объектива сходящийся пучок отражается от двух плоских зеркал, после чего лучи падают на поверхность эталонной детали, центр которой совпадает с задним фокусом объективов. Отраженные от сферических поверхностей пучки проходят такие же пути обратно. Волновые фронты накладываются друг на друга на светоделителе. В регистраторе наблюдают интерференционную картину в виде полос, которая характеризует форму поверхности. 1 ил. (Л 1C со со 1C ю

| Способ контроля формы полированой сферической поверхности детали | 1976 |

|

SU574604A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения качества формы поверхности фронтальных линз микрообъективов | 1940 |

|

SU60130A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-07—Публикация

1985-03-04—Подача