Изобретение относится к технике упрочнения изделий методом химикотермической обработки и может быть применено в машиностроении, при упрочнении режущего инструмента и деталей машин.

Химико-термическая обработка, в частности азотирование изделий в плазме тлеющего разряда широко применяется при упрочнении инструмента и деталей машин. При ионном азотировании изделие помещается в азотную плазму тлеющего разряда и при этом является катодом разряда. Общеизвестным недостатком установок ионного азотирования является нарушение исходного класса чистоты поверхности из-за бомбардировки поверхности изделия высокоэнергетичными газовыми ионами, вызывающими катодное распыление материала.

Прототипом предлагаемого изобретения служит установка для химической обработки в двухступенчатом вакуумно-дуговом разряде. Установка содержит приспособление для крепления изделий, электрически изолированный от вакуумной камеры катод электродугового испарителя, оптически непрозрачный экран, разделяющий вакуумную камеру на два отсека, в одном из которых установлен катод электродугового испарителя, а в другом приспособление для установки изделий и анод электродугового испарителя, источник питания электродугового испарителя и регулятор температары. В качестве катода двухступенчатого вакуумно-дугового разряда использован катод электродугового испарителя, при этом положительная клемма источника питания соединена с общим выводом двухкомпозиционного переключателя, управляемого регулятором температуры, причем выходные клеммы переключателя соединены с подложкодержателем и анодом двухступенчатого вакуумно-дугового разряда.

В описанной установке прогрев изделия осуществляется, когда оно является анодом двухступенчатого вакуумно-дугового разряда. Подвод тока к изделию осуществляется от подложкодержателя.

При необходимости обработки в установке длинномерных изделий, возникает проблема однородности прогрева.

Целью предлагаемого изобретения является повышение однородности прогрева изделий.

Поставленная цель реализуется в установке для химико-термической обработки в вакуумно-дуговом разряде изделий, преимущественно длинномерных, содержащей вакуумную камеру с катодом и анодом и установленным между ними оптически непрозрачным экраном, источник питания, соединенный с катодом и через ключ с анодом и приспособлением крепления изделий, соленоид и датчики положения катодного пятна, при этом катод и анод выполнены в виде полос с токоподводами по концам, держатели выполнены с токоподводами, соединенными между собой, токоподводы катода соединены с источником питания через дополнительные ключи, датчики положения катодного пятна размещены по концам катода и соединены с дополнительными ключами, через блок управления, токоподводы анода соединены между собой, а соленоид установлен с охватом токоподводов держателя.

Необходимо отметить, что только приведенная выше сумма существенных признаков дает положительный эффект.

Применение линейного катода с упpавляемой возвратно-поступательной траекторией движения катодного пятна не обеспечивает максимума электронного потока в поверхность изделия, находящуюся напротив катодного пятна. Дело в том, что при наличии только одного токоподвода к аноду, независимо от положения катодного пятна на катоде, электронный поток входит в анод со стороны анода, противоположной токоподводу к аноду, т.е. со стороны свободных концов длинномерных изделий, установленных на приспособлении для установки изделий. Это объясняется тем, что ток двухступенчатого вакуумно-дугового разряда, проходя по длинномерному изделию, создает вокруг него магнитное поле, силовые линии которого вынуждают электронный поток смещаться в сторону, обратную токоподводу, независимо от того, где в данный момент находится катодное пятно на линейном катоде.

Таким образом, при разработке предлагаемого изобретения стоят задачи обеспечить:

отсутствие усилий, смещающих электронный поток вдоль оси изделий;

привязку электронного потока на изделии относительно положения катодного пятна на катоде.

Рассмотрим, как эти две поставленные задачи решаются в предлагаемом изобретении.

Первая задача решается с помощью 2 токоподводов к аноду и изделиям на концах последних. В этом случае в области анода (или изделия), в которую входит электронный поток, образуется участок с нулевой напряженностью магнитного поля, обусловленной противоположным направлением токов, текущих по аноду с противоположных токоподводов. Т.е. на электронный поток не действуют никакие усилия, вынуждающие его смещаться в том или ином направлении. Единственным привязывающим фактором к месту входа электронного потока в анод (изделие) является положение катодного пятна на катоде.

Электронный поток к области анода, лежащей напротив катодного пятна максимален ввиду того, что межэлектродное напряжение тем меньше, чем меньше зазор (падение напряжения в столбе плазмы U El). Однако привязывающий эффект не выражен отчетливо и нарушается при нахождении катодного пятна вблизи концевых участков катода.

Усилие привязывающего эффекта достигается созданием магнитного поля в области расположения изделия, нормального оси изделия. Магнитное поле создается соленоидом, установленным снаружи вакуумной камеры, и охватывающим его.

При наличии магнитного поля всякое отклонение электронного потока от нормали, проведенной из места расположения катодного пятна к аноду вызывает появления угла между направлениями векторов Е и Н, замагничиванию электронного компонента плазмы в этом направлении и, как следствие, увеличение импеданса плазмы, приводящее к возвращению электронного потока в области с минимальным импедансом.

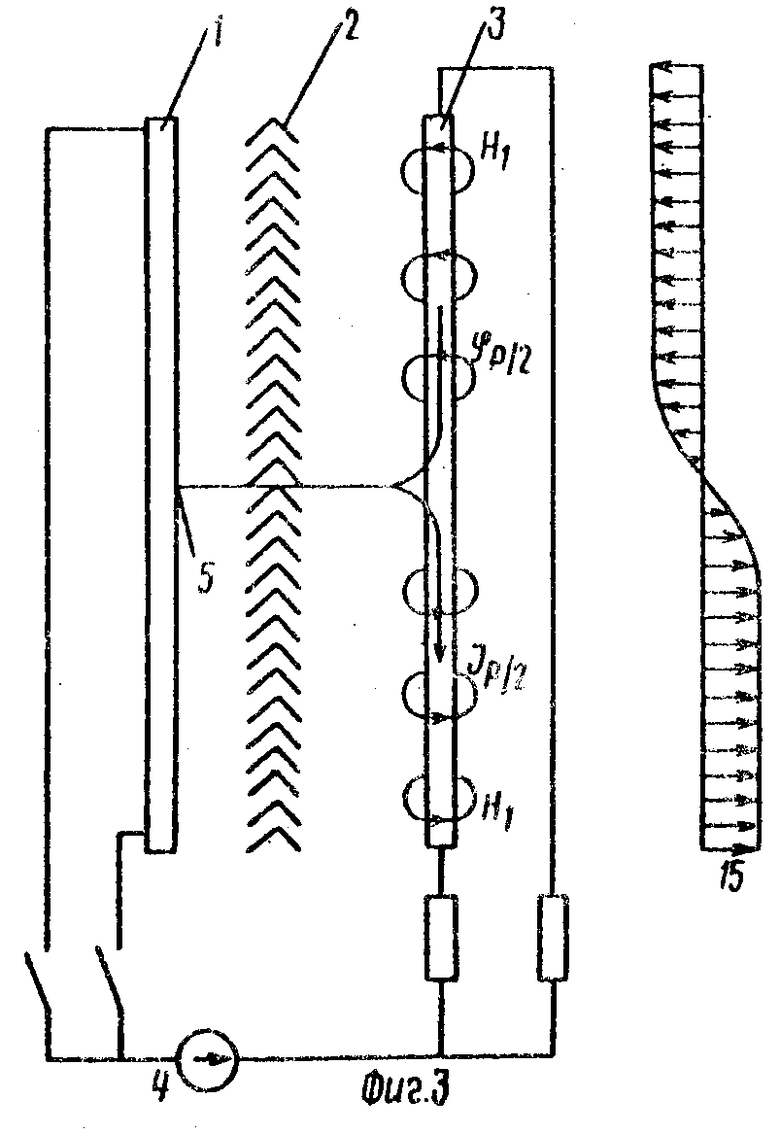

На фиг. 1 приведена конструктивная схема установки; на фиг. 2 и 3 механизмы воздействия на электронный поток в условиях с одним и двумя токоподводами к аноду, соответственно.

На фиг. 1 изображены линейный катод 1, оптически непрозрачное приспособление 2, формирующее границу металлической плазмы, длинномерное изделие-анод 3, источник питания 4, катодное пятно 5 на поверхности катода, 6 двухпозиционный ключ, подключающий источник питания 4 к изделию 3 или аноду; 7, 8 резисторы, выравнивающие токи в ветвях изделия 3 или анода 7; 9 ключи в целях токоподвода к катоду; 10 вакуумная камера; 11 соленоид, охватывающий вакуумную камеру в районе изделия; 12 датчик крайнего положения катодного пятна; 13 столб металлогазовой плазмы; 14 столб газовой плазмы; 15 блок управления.

На фиг. 2 и 3 эпюры напряженности тангенциального магнитного поля 15.

Ip ток разряда;

H⊥ напряженность тангенциального к поверхности изделия магнитного поля.

Работает установка следующим образом. При наличии одного токоподвода (фиг. 2) даже, если катодное пятно дуги находится внизу катода, электронный поток, проходящий сквозь газовую плазму в объеме между экраном и изделием, проходит не по кратчайшему расстоянию между катодом и изделием, а входит вблизи конца изделия, противоположного токоподводу. Такое поведение электронного потока обусловлено током разряда, протекающего по изделию. Этот ток создает вокруг изделия кольцевое магнитное поле величиной

H  ·

·  где I ток разряда;

где I ток разряда;

ro радиус изделия.

Под влиянием силы Лоренца

Fл= qE + q[

] где q заряд частицы,

] где q заряд частицы,

Е напряженность электрического поля,

V скорость частицы,

В индукция магнитного поля происходит смещение электронного потока в направлении силы Лоренца.

При двух токоподводах, как следует из фиг. 3, магнитные поля от двух противоположно направленных токов в области входа электронного потока становятся равными 0, а поэтому не возникает усилий, вынуждающих электронный поток смещаться по аноду в каком-либо направлении.

Рассмотрим работу установки, изображенную на фиг. 1.

Вакуумная камера 10 откачивается высоковакуумной системой откачки до давления ≈1.10-3 Па, а затем в нее производят напуск азота до давления ≈1.10-1 Па. Системой возбуждения дугового разряда между катодом 1 и изделиями 3 возбуждается двухступенчатый вакуумно-дуговой разряд. Для возбуждения дугового разряда ключ 6, соединяющий положительный полюс источника питания 4 с изделиями 3 и анодом 7, переводится в положение "а".

Дуговой разряд формируется в катодное пятно дуги 5 на поверхности катода.

Датчик конечного положения катодного пятна представляет собой проводник, установленный в непосредственной близости от поверхности у краев катода.

Датчик 12 электрически связан с системой 15 переключения управляемых ключей 9. Система 12 представляет собой триггер, входы которого соединены с датчиками 12, а выходы с управляемыми ключами 9.

При подходе катодного пятна 5 к краю катода столб плазмы 13, генерируемый катодным пятном 5, возбуждает электрический импульс в датчике 12, который перебрасывает триггер 15 из одного устойчивого состояния в другое. При этом отключается ключ 9 у края катода, где находится катодное пятно, и включается противоположный ключ. Катодное пятно дуги изменяет направление движения. Описанный процесс многократно повторяется. Ионный компонент металлической плазмы 13, движущейся по прямолинейной траектории, задерживается на шевроне 2. Под воздействием электрического поля анода газ в пространстве между экраном и анодом-изделием ионизируется, образуя движущийся совместно с катодным пятном столб плазмы 14. Привязка этого столба к положению катодного пятна осуществляется включением соленоида 11, осуществляющего движение электронного потока вдоль силовых линий магнитного поля. При равномерном сканировании катодного пятна вдоль катода осуществляется равномерный прогрев поверхности изделий, совершающих планетарное вращение. Когда температура изделий достигнет рабочей, система регулирования температуры переключит ключ 6 из положения "а" в положение "б", и разряд перебрасывается с изделия на анод. При этом изделие при рабочей температуре находится в азотной плазме одной и той же интенсивности вне зависимости положения ключа "а" и "б". Поэтому процесс регулирования температуры не приводит к снижению интенсивности процесса азотирования. Наличие у анода 2-х токоподводов обеспечивает однородность движения потока газовой плазмы относительно изделия.

Проверка работоспособности установки проводилась на модифицированной установке Булат УД, разработанной Укроргстанкинпромом по заказу МИЗ'а. В установке проводилась химико-термическая обработка макета протяжек, представляющих цилиндрические болванки из ст. 3, длиной 1500 мм, диаметром 40 мм, в которые на длине 500 мм от верхнего края зажаты в пазах три пластины из ст. Р6М5 на расстоянии 500 мм друг от друга.

В установке установлен линейный катод из титана марки ВТ 1-1. Размеры катода 20х120х1000 мм. По боковому торцу катода запрессованы трубки водяного охлаждения. На концах катода имеются токоподводы, в цепи которых установлены тиристорные ключи, управляемые от датчиков 12 положения катодного пятна.

Рабочий ток испарителя 300 А. Напряжение на разряде 70 В. Парциальное давление азота 7.10-4 мм рт. ст. С помощью термопар установлено, что при равномерном движении катодного пятна, температура в нижней части макета 520оС, в средней 510оС, в верхней 495оС. Время азотирования 30 мин.

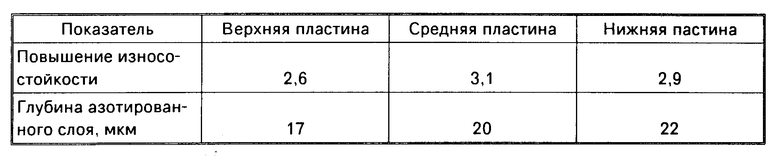

Стойкостные испытания пластин при течении ст. 40Х (параметры обработки V 60 м/мин, S 0,3 мм/об. t 1 мм) приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2453629C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450083C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ПОВЕРХНОСТНОЙ ОБРАБОТКИ | 1992 |

|

RU2037561C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1996 |

|

RU2098512C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2280709C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2023 |

|

RU2816469C1 |

Сущность изобретения: установка содержит катод (К) 1, анод (А), приспособление (П) для закрепления изделия (И), установленные между К и А, и экран 2, обеспечивающий отсутствие оптической видимости между К и И, проницаемое для электрического поля в межэлектродном промежутке, источник питания 4, подсоединяемый своим положительным полюсом через ключ КЛ и П, либо к А. К представляет собой полосу с токоподводами Т на концах, ТК соединены через КЛ 9 с источником питания, датчики положения катодного пятна размещены по концам К и соединены с КЛ 9 через блок управления. Держатели П и А имеют на концах Т, соединенные вместе. Т дерджателей И охвачены соленоидом 11, создающим магнитное поле, нормальное оси И. Использование изобретения позволяет сканировать электронному потоку вдоль оси И и равномерно прогревать его. 3 ил. 1 табл.

УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ВАКУУМНОДУГОВОМ РАЗРЯДЕ ИЗДЕЛИЙ, преимущественно длинномерных, содержащая вакуумную камеру с катодом и анодом и установленный между ними оптически непрозрачный экран, приспособление для крепления изделий с держателем, размещенным между анодом и экраном, источник питания, соединенный с катодом и через ключ с анодом и приспособлением крепления изделия, отличающаяся тем, что, с целью повышения качества обработки путем повышения однородности нагрева изделий по длине, она снабжена соленоидом и датчиками положения катодного пятна, катод и анод выполнены в виде полос с токоподводами по концам, держатели выполнены с токоподводами, соединенными между собой, токоподводы катода соединены с источником питания через дополнительные ключи, датчики положения катодного пятна размещены по концам катода и соединены с дополнительными ключами через блок управления, токоподводы анода соединены между собой, а соленоид установлен с охватом токоподводов держателя.

| Авторское свидетельство СССР N 1466260, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-11-10—Публикация

1990-04-24—Подача