Изобретение относится к области обработки изделий в вакууме и может быть использовано для нанесения покрытий, ионно-плазменной и ионно-имплантационной обработки изделий в машиностроении.

Известен электродуговой испаритель металлов, содержащий катод, выполненный из испаряемого материала и имеющий поверхность испарения и источник постоянного тока, соединенный с катодом и анодом [Патент США №3793179, МПК C23C 14/32, 1974].

При обработке изделий рассматриваемый испаритель работает при хаотически перемещающемся по поверхности катода катодном пятне электрической вакуумной дуги. Благодаря высокой концентрации энергии в катодном пятне дуги с поверхности катода происходит интенсивное испарение материала катода и осаждение испаренного материала катода на изделия, установленные напротив поверхности испарения катода.

Однако обработка указанным испарителем длинномерных изделий требует использования нескольких испарителей, расположенных вдоль длинномерного изделия, что создает определенные трудности при проведении процесса нанесения покрытия, а также приводит к повышению неравномерности слоя покрытия.

Известен электродуговой испаритель металлов, содержащий анод, охлаждаемый катод электродугового разряда, вытянутый вдоль своей продольной оси, выполненный из испаряемого материала и имеющий поверхность испарения, расположенную вдоль продольной оси, и токоподводы с противоположных торцов катода, подключенные к управляемым ключам, электрически связанным через индивидуальные элементы включения с блоком управления, и соединенные с источником постоянного тока, соединенным также с анодом [А.С. СССР №461163, МПК C23C 14/32, 1975].

В известном электродуговом испарителе катодное пятно под воздействием электромагнитного поля тока, протекающего по катоду, всегда движется в направлении токоподвода. Когда катодное пятно достигает торца катода, средство определения положения катодного пятна вырабатывает электрический сигнал, который поступает на блок управления. Блок управления обеспечивает включение управляемого ключа, расположенного у торца катода, противоположного тому, где находится катодное пятно, одновременно отключая другой ключ. Необходимость постоянного переключения полярности катода создает неблагоприятные условия для протекания процесса и перегрузку источников постоянного тока.

Однако известные электродуговые испарители не обеспечивают стабильного и надежного процессов ионно-плазменной обработки и нанесения покрытий на детали машин и аппаратов, поскольку в процессе работы установки с известными испарителями возникает вероятность возникновения дуги между анодом и нерабочей частью испарителя. Кроме того, известные испарителя не обеспечивают постоянства геометрических параметров области испарения материала катода и скорости ее перемещения, что также отрицательно сказывается на надежности технологических процессов обработки деталей.

Техническим результатом предлагаемого изобретения является повышение стабильности и надежности процессов ионно-плазменной обработки и нанесения покрытий на детали машин и аппаратов.

Технический результат достигается тем, что устройство для электродугового испарения токопроводящего материала в вакууме, содержащее вакуумную камеру, являющуюся анодом, охлаждаемый катод электродугового разряда, вытянутый вдоль своей продольной оси, выполненный из испаряемого токопроводящего материала и имеющий расположенную вдоль продольной оси рабочую поверхность испарения, снабженную экраном, выполненным с возможностью защиты от возникновения электрической дуги между стенками вакуумной камеры и нерабочими поверхностями электродугового испарителя, расположенные с противоположных торцов упомянутого катода токоподводы, подключенные к управляемым ключам, электрически связанным через индивидуальные элементы включения и через датчики положения катодного пятна с блоком управления, и соединенные с источником постоянного тока, соединенным с анодом, в отличие от прототипа, экран выполнен из двух стенок одинаковой высоты, причем стенки выполнены из металлических пластин, покрытых на внутренней поверхности электроизолирующим слоем и закрепленных через керамические электроизолирующие элементы к основанию испарителя на стойках, покрытых электроизолирующим слоем и расположенных в зазоре между пластинами экрана, а на верхнем торце экрана выполнена заглушка U- образного сечения, закрепленная на верхнем торце пластин, а размеры стенок экрана, металлических пластин, из которых выполнены стенки экрана, зазоров между упомянутыми металлическими пластинами, и размер зазора между стенками экрана и стойкой выполнены с возможностью защиты внутренней поверхности экрана от попадания на нее испаренного с упомянутого катода материала.

Кроме того возможны следующие дополнительные признаки предлагаемого устройства для электродугового испарения токопроводящего материала в вакууме: экран выполнен с возможностью отключения электрического питания от катода при замыкании катода с экраном; катод имеет длину от 300 до 2000 мм, ширину от 100 до 300 мм и толщину от 10 до 70 мм; катод выполнен из титана или ванадия.

Такое выполнение патентуемого испарителя обеспечивает более стабильные условия работы вакуумно-плазменной установки и повышает ее надежность.

Обеспечение дополнительной электроизоляции экран от анода, а также выполнение электродугового испарителя с возможностью защиты от возникновения электрической дуги между стенками вакуумной камеры и нерабочими поверхностями электродугового испарителя металлов, между экраном и стенками камеры, а также между экраном и катодом, а также снабжение его предохранительным устройством, выполненным с возможностью отключения электрического питания от катода при его замыкании с экраном позволяет повысить надежность и стабильность работы установки. Это связано с тем, что при испарении токопроводящих материалов на изоляторах возникает токопроводящий слой осажденного материала, что приводит к нарушению их функций. Это может привести к сбою или остановке процесса в результате реализации следующих нежелательных случаев нарушения электроизоляции: между катодом и экраном (возникновение дуг между анодом и экраном); между экраном и анодом (возникновение дуг между катодом и экраном); между анодом и катодом (в том числе и через экран).

Кроме того, высокие температуры вблизи зон испарения материалов катода могут привести к выходу из строя изоляторов, выполненных из нетермоустойчивых материалов, которые, например, в результате их оплавления также теряют свои функции. Поэтому использование электроизоляторов из керамических материалов также приводит к повышению надежности процесса обработки работы установки.

Использование электромагнитного устройства, выполненного с возможностью регулирования скоростью перемещения области испарения материала с поверхности катода и ее размерами за счет введения дополнительного управляющего фактора также приводит к повышению надежности и стабильности процесса обработки деталей.

Выполнение экрана в виде полой конструкции из двух стенок одинаковой высоты, обеспечивающей совместно с крышкой и лабиринтом герметизацию внутренней полости, а также использование стенок экрана, выполненых из металлических пластин, покрытых на внутренней поверхности электроизолирующим слоем, и закрепление через керамические электроизолирующие элементы к основанию испарителя на стойках, расположенных внутри полости экрана, в зазоре между его пластинами обеспечивает электроизоляцию экрана и повышает надежность экранирования за счет устранения возможности нарушения электроизоляции экрана в результате подпыления испаряемого материала на электроизолирующие элементы. Кроме того, наличие на внутренней поверхности пластин и на стойках электроизолирующего слоя устраняет возможность возникновения электрического поля между внутренней поверхностью экрана и стойками, способствующего проникновению испаренного с катода материала в полость экрана. При этом размеры стенок экрана, пластинчатых элементов и зазоров между ними, величина зазора между стенками и стойкой выбираются из условий обеспечения защиты внутренней поверхности экрана от попадания на нее испаренного с катода материала.

В частности, выполнение экрана открытого со стороны испарения материала катода, кожуха коробчатой формы, толщиной стенок пластин экрана от 0,3 мм до 1,5 мм, с дистанцией между катодом и экраном от 5 мм до 100 мм, как показали проведенные авторами исследования, реализует оптимальные для приводимых значений катода стабильные условия работы установки. Указанные же характеристики собственно катода электродугового разряда определяются следующими размерами, выбираемыми из диапазонов: длина от 300 мм до 2000 мм, ширина от 100 мм до 300 мм, толщина от 10 мм до 70 мм, и электропроводящими материалами катода электродугового разряда, выполненным либо из титана или ванадия.

Кроме того, подключение токоподводов с каждым из противоположных торцов катода к двум источникам питания постоянного тока при обеспечении каждого из токоподводов с источником питания и катодом собственной электрической цепью, снабженной системой управления подключения источников к катоду, выполненной с возможностью комбинации вариантов подключения противоположных торцов катода к каждому из источников, при условии исключения одновременного подключения к противоположным торцам катода тока одноименной полярности также содействует повышению управляемости, стабильности и надежности технологического процесса обработки деталей.

Такое выполнение патентуемого испарителя обеспечивает повышение стабильности и надежности процессов ионно-плазменной обработки и нанесения покрытий на детали машин и аппаратов, что указывает на достижение технического результата заявляемого изобретения.

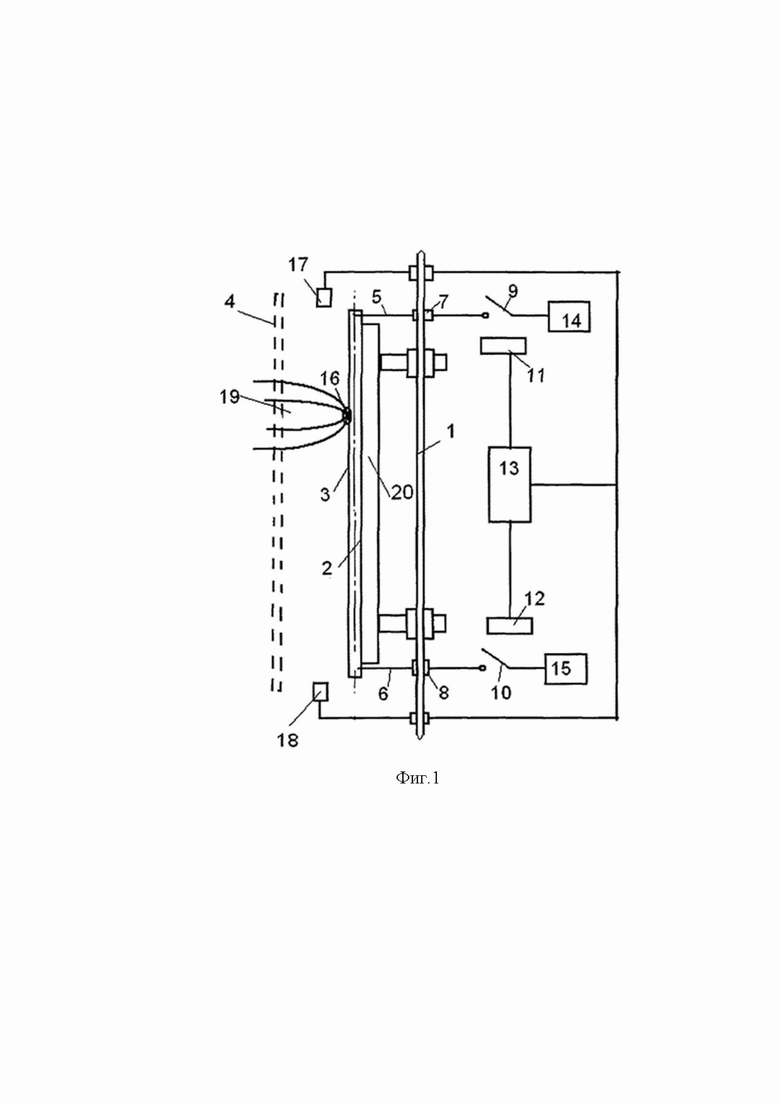

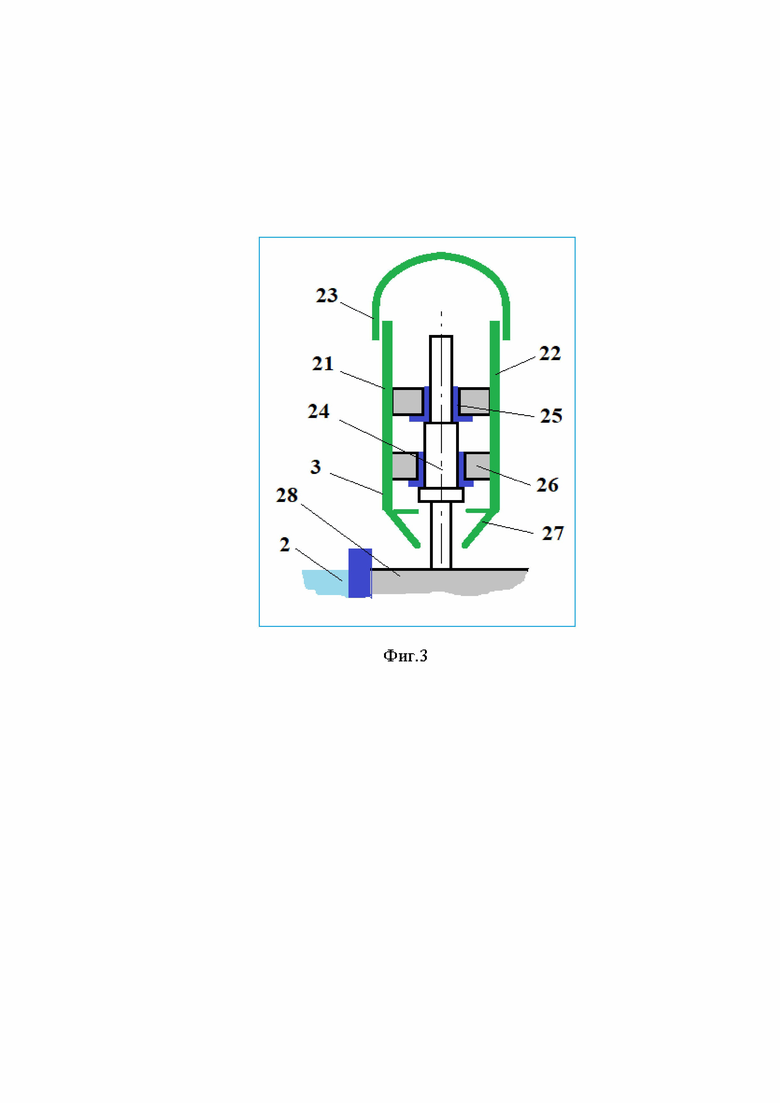

Сущность изобретения поясняется чертежами. На фиг. 1 показана общая схема испарителя с усилением двумя индивидуальными источниками постоянного тока (вакуумная камера показана в продольном разрезе). На фиг. 2 изображен узел протяженного электродугового испарителя. На фиг. 3 поперечный разрез полого экрана электродугового испарителя.

Фиг. 1-3 содержат: 1 - вакуумная камера, 2 - катод, 3 - поверхность испарения, 4 - экран, 5 и 6 - токоподводы, 7 и 8 - электроизоляторы, 9 и 10 - управляемые ключи, 11 и 12 - элементы включения, 13 - блок управления, 14 и 15 - источники питания постоянного тока, 16 - средство управления положением катодного пятна, с 17 и 18 - концевые датчики, 19 - поток металлической плазмы, 20 - устройство регулирования скорости перемещения области испарения, 21 и 22 - пластины экрана, 23 - заглушка, 24 - стойка, 25 - электроизолирующие элементы, 26 - опора, 27 - лабиринт, 28 - основание испарителя.

На фиг. 1 изображена общая схема испарителя с усилением двумя индивидуальными источниками постоянного тока (вакуумная камера показана в продольном разрезе).

Устройство для электродугового испарения металлов согласно предлагаемому изобретению описано на примере выполнения испарителя для электродугового нанесения покрытий на изделия в вакууме.

Предлагаемое устройство для электродугового испарения металлов содержит вакуумную камеру 1 (фиг. 1), являющуюся анодом, в которой размещены катод 2, вытянутый вдоль своей продольной оси, выполненный из испаряемого материала, например из титана, и имеющий поверхность 3 испарения, вытянутую вдоль его продольной оси. Поверхность 3 испарения катода 2 ограничивается изолированным от катода 2 экраном 4. Катод 2 имеет соответственно на своих торцах токоподводы 5, 6, выведенные через изоляторы 7, 8, вмонтированные в стенки камеры 1.

Токоподводы 5, 6 подключены к управляемым ключам 9 и 10, электрически связанным через индивидуальные элементы 11 и 12 включения с блоком управления 13 и соединенным с отрицательными полюсами соответствующих источников 14 и 15 постоянного тока, положительные полюса которых соединены с вакуумной камерой 1, служащей, как было отмечено выше, анодом.

Блок управления 13 содержит также средство определения и управления положением катодного пятна 16, электрически связанное с концевыми датчиками 17 и 18.

Протяженный электродуговой испаритель снабжен электромагнитным устройством 20, выполненным с возможностью регулирования скорости перемещения области испарения 16 материала с поверхности катода 2 и размеров области испарения 16.

Экран 4 может быть выполнен в виде тонкостенного, открытого со стороны испарения материала катода кожуха коробчатой формы. Толщина стенки может быть выполнена от 0,3 мм до 1,5 мм (были испытаны экраны толщиной 0,2 мм; 0,3 мм; 1,2 мм; 1,5 мм; 1,8 мм. Толщины 0,2 мм и 1,8 мм показали неудовлетворительный результат (HP)) с дистанцией между катодом и экраном от 5 мм до 100 мм (были испытаны дистанции: 4 мм; 5 мм; 50 мм; 100 мм; 110 мм. Дистанции 4 мм и 110 мм - HP).

Катод 2 электродугового разряда может быть выполнен размерами, выбранными из диапазонов: длина от 300 мм до 2000 мм (290 мм - HP; 300 мм; 900 мм; 3000 мм; 3100 мм - HP), ширина от 100 мм до 300 мм (90 мм; 100 мм; 200 мм; 300 мм; 320 мм - HP), толщина от 10 мм до 70 мм (8 мм; 10 мм; 40 мм; 70 мм; 80 мм - HP).

Катод 2 электродугового разряда может быть выполнен в двух вариантах: из титана и из ванадия (проведенные исследования показали на возможность испарения этих материалов как отдельно, так и в виде сплавов или сочетаний, например в виде составных катодов).

Принцип работы устройства для электродугового испарения металлов заключается в следующем.

Вакуумная камера 1 системой откачки воздуха (не показана) откачивается до давления, определяемого технологическими задачами. Диапазон рабочих давлений с верхней стороны ограничен 10 Па, а с нижней стороны практически не ограничен потому, что рабочей средой, через которую осуществляется перенос тока в разряде, являются продукты эрозии катода 2, ионизированные дуговым разрядом. После достижения заданного рабочего давления на анод (вакуумная камера 1) и катод 2 подается напряжение от источника 14 (или 15) постоянного тока и с помощью поджигающего устройства (не показано) на поверхности 3 испарения катода 2 возбуждается катодное пятно 16. Катодное пятно 16, регулируемое электромагнитным устройством 20, генерирует поток 19 металлической плазмы, распространяющийся преимущественно в направлении, нормальном к поверхности 3 испарения катода 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2404284C2 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| УСТАНОВКА ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ В ВАКУУМНОДУГОВОМ РАЗРЯДЕ ИЗДЕЛИЙ | 1990 |

|

SU1762577A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554252C2 |

| Электродуговой испаритель | 1982 |

|

SU1123313A1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ ДЛЯ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227173C2 |

| Линейный электродуговой испаритель металлов | 1986 |

|

SU1387507A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ | 1986 |

|

SU1552687A1 |

Изобретение относится к устройству для электродугового испарения токопроводящего материала в вакууме. Указанное устройство содержит вакуумную камеру, являющуюся анодом, охлаждаемый катод электродугового разряда, вытянутый вдоль своей продольной оси, выполненный из испаряемого токопроводящего материала и имеющий расположенную вдоль продольной оси рабочую поверхность испарения, снабженную экраном. Экран выполнен из двух стенок одинаковой высоты, причем стенки выполнены из металлических пластин, покрытых на внутренней поверхности электроизолирующим слоем и закрепленных через керамические электроизолирующие элементы к основанию испарителя на стойках, покрытых электроизолирующим слоем и расположенных в зазоре между пластинами экрана. На верхнем торце экрана установлена заглушка U- образного сечения. Размеры стенок экрана, металлических пластин, зазоров между упомянутыми металлическими пластинами и размер зазора между стенками экрана и стойкой выполнены с возможностью защиты внутренней поверхности экрана от попадания на нее испаренного с упомянутого катода материала. Обеспечивается повышение стабильности и надежности процессов ионно-плазменной обработки и нанесения покрытия на детали машин и аппаратов. 3 з.п. ф-лы, 3 ил.

1. Устройство для электродугового испарения токопроводящего материала в вакууме, содержащее вакуумную камеру, являющуюся анодом, охлаждаемый катод электродугового разряда, вытянутый вдоль своей продольной оси, выполненный из испаряемого токопроводящего материала и имеющий расположенную вдоль продольной оси рабочую поверхность испарения, снабженную экраном, выполненным с возможностью защиты от возникновения электрической дуги между стенками вакуумной камеры и нерабочими поверхностями электродугового испарителя, расположенные с противоположных торцов упомянутого катода токоподводы, подключенные к управляемым ключам, электрически связанным через индивидуальные элементы включения и через датчики положения катодного пятна с блоком управления, и соединенные с источником постоянного тока, соединенным с анодом, отличающееся тем, что экран выполнен из двух стенок одинаковой высоты, причем стенки выполнены из металлических пластин, покрытых на внутренней поверхности электроизолирующим слоем и закрепленных через керамические электроизолирующие элементы на основании испарителя на стойках, покрытых электроизолирующим слоем и расположенных в зазоре между пластинами экрана, а на верхнем торце экрана выполнена заглушка U-образного сечения, закрепленная на верхнем торце пластин, а размеры стенок экрана, металлических пластин, из которых выполнены стенки экрана, зазоров между упомянутыми металлическими пластинами, и размер зазора между стенками экрана и стойкой выполнены с возможностью защиты внутренней поверхности экрана от попадания на нее испаренного с упомянутого катода материала.

2. Устройство по п. 1, отличающееся тем, что экран выполнен с возможностью отключения электрического питания от катода при замыкании катода с экраном.

3. Устройство по п. 1 или 2, отличающееся тем, что упомянутый катод имеет длину от 300 до 2000 мм, ширину от 100 до 300 мм и толщину от 10 до 70 мм.

4. Устройство по п. 1 или 2, отличающееся тем, что упомянутый катод выполнен из титана или ванадия.

| RU 2008137326 A, 27.03.2010 | |||

| Испаритель металла в вакууме | 1972 |

|

SU461163A1 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

| Установка для вспучивания и обогащения зернистого сырья | 1974 |

|

SU605067A1 |

| AU 9110191 A, 17.08.1992. | |||

Авторы

Даты

2024-03-29—Публикация

2023-10-31—Подача