Изобретение относится к устройствам для нанесения покрытий в вакууме и может быть использовано в различных отраслях промышленности для нанесения защитных, упрочняющих и декоративных покрытий методом катодного распыления на внутренние поверхности изделий, в частности на внутренние поверхности тел вращения как открытых, так и закрытых с одной стороны (например, цилиндров, открытых только с одной стороны, внутренние поверхности конических, параболических, сферических тел вращения).

Известно устройство для нанесения покрытий на внутреннюю поверхность длинномерных цилиндрических изделий, содержащее катод, анод и вакуумную камеру с обрабатываемой деталью [1].

Это устройство позволяет наносить равномерные покрытия на внутренние поверхности изделий только малого диаметра и малой длины и непригодна для нанесения равномерных покрытий на внутренние поверхности изделий больших диаметров и длин из-за сложности конструкции. А также существует необходимость использования защитного молибденового экрана.

Известно устройство электродугового испарителя металлов, содержащее вакуумную камеру с анодом, с расположенным в нем катодом электродугового разряда в виде цилиндра, выполенного из испаряемого материала, и с размещенной в ней обрабатываемой деталью, и блок управления с программируемым устройством и источниками постоянного тока. Катод имеет поверхность испарения, вытянутую вдоль своей продольной оси. Он содержит соответственно на своих торцах токоподводы, электрически связанные с блоком управления и с отрицательным полюсом первого источника постоянного тока, положительный полюс которого соединен с анодом.

Этот испаритель обеспечивает стабильное управление положением катодного пятна на поверхности испарения катода при образовании на поверхности испарения катода неэлектропроводящих соединений, что в свою очередь обеспечивает однородную обработку по всей поверхности обрабатываемого изделия. Однако расположение токоподводов с противоположных торцов катода делает невозможным наносить покрытия на внутренние поверхности тел вращения как открытых, так и закрытых с одной стороны [2].

Наиболее близким аналогом заявляемого изобретения является установка электродугового испарителя металлов, содержащая вакуумную камеру с обрабатываемой деталью, установленной на вращающейся подложке и охватывающей анод, который охватывает немагнитный катод электродугового разряда в виде охлаждаемого пустотелого цилиндра из испаряемого материала, в полости которого расположена катушка с соленоидами, и блок управления, содержащий программируемое устройство, источник постоянного тока, источник тока дуги и блок обратной связи, причем анод выполнен немагнитным в виде вертикальных пластин, расположенных по окружности вдоль катода, а выход блока обратной связи подключен к программируемому устройству, вход - к выходу постоянного источника тока и выходу источника тока дуги, отрицательный выход постоянного источника тока подключен к обрабатываемой детали [3].

Электродуговой испаритель содержит также регулируемый и второй постоянный источники тока и блок задержки, соединенный с программируемым устройством и регулируемым источником тока. Магнитная система управления движением катодного пятна выполнена в виде протяженной катушки с двумя включенными встречно соленоидами, электрически связанными с выходами регулируемого и второго постоянного источников тока.

Это устройство позволяет наносить однородное равное по толщине покрытие на внутренние поверхности тел вращения как открытых, так и закрытых с одной стороны.

Однако в указанном испарителе существует возможность нанесения некачественного покрытия (особенно верхней части детали) за счет нестабильного выхода дугового разряда на верхний торец длинномерного катода и недостаточно уверенного захвата катодного пятна магнитным полем протяженного соленоида.

А также очень сложным является изготовление толстостенного длинномерного катода, а конструкция системы охлаждения приводит к тому, что соленоиды управляющей катушки постоянно находятся в воде, что приводит к коррозии намоточных проводов и к трудоемкой процедуре замены катушки. Это в свою очередь уменьшает срок эксплуатации испарителя.

Решаемая данным изобретением задача - улучшение качества наносимого покрытия на внутренние поверхности тел вращения как открытых, так и закрытых с одной стороны путем повышения надежности управления положением катодного пятна по поверхности катода.

Технический результат заключается в исключении возможности срыва дуги, обеспечении стабильного управления движением дуги (катодного пятна) по поверхности катода в соответствии с заданным алгоритмом и высокая надежность удержания дуги (катодного пятна) сколь угодно долго на любом заранее заданном участке катода.

Кроме того, обеспечивается стабильный выход дуги на полусферическую вершину катода.

За счет этого повышается качество наносимого покрытия.

Указанный технический результат при осуществлении изобретения достигается тем, что в установке для нанесения покрытий в вакууме, содержащей электродуговой испаритель металлов, расположенный в вакуумной камере, которая содержит обрабатываемую деталь, установленную с возможностью вращения и охватывающей анод, который охватывает немагнитный катод электродугового разряда в виде охлаждаемого пустотелого цилиндра из испаряемого материала, в полости которого расположена катушка с соленоидами, и блок управления, содержащий программируемое устройство, источник постоянного тока, источник тока дуги и блок обратной связи, причем анод выполнен немагнитным в виде вертикальных пластин, расположенных по окружности на основании камеры вдоль катода, а выход блока обратной связи подключен к программируемому устройству, вход - к выходу постоянного источника тока и выходу источника тока дуги, отрицательный выход постоянного источника тока подключен к обрабатываемой детали, особенностью является то, что цилиндр катода снабжен сферической вершиной, соленоиды размещены в отдельных секциях установленной на магнитопровод многосекционной катушки, протяженность которой равна внутренней полости катода, причем пластины анода превышают длину катода, повторяют его форму и соединены в верхней части металлическим кольцом, а блок управления снабжен регулируемым многоканальным источником тока, выходы которого подключены к соответствующим секциям катушки, а вход - к выходу программируемого устройства, положительный выход источника тока дуги подключен к аноду, отрицательный - к катоду, положительный выход постоянного источника тока подключен к аноду.

Кроме того, для увеличения срока эксплуатации заявляемого устройства установка для нанесения покрытий снабжена установленным в катоде двухслойным водоохлаждаемым корпусом, повторяющим форму катода и охватывающим многосекционную катушку.

Для расширения технологических возможностей установки, упрощения изготовления и возможности нанесения комбинированных покрытий на поверхности изделий катод выполнен составным из нескольких частей в виде цилиндрических колец и верхней полусферы, причем каждая часть выполнена из разных материалов.

Для улучшения качества однородности наносимого покрытия верхний соленоид выполнен коническим.

Отличительными признаками предлагаемого устройства от указанного выше известного являются: наличие многоканального регулируемого источника тока, размещение соленоидов в отдельных секциях катушки, выполнение вершины катода сферической и пластин анода, превышающих его длину и повторяющих его форму.

Благодаря наличию этих признаков при работе установки становится возможным более качественно управлять результирующим магнитным полем, создаваемым всеми независимыми соленоидами, и вследствие этого повысить качество наносимого покрытия.

Выполнение верхнего соленоида коническим позволяет сделать высоту катушки равной всей внутренней полости катода, что в свою очередь гарантирует стабильный выход дуги на верхний торец катода и, следовательно, качество и однородность наносимого покрытия на всю внутреннюю поверхность обрабатываемой детали.

Установка для нанесения покрытий также снабжена двухслойным водоохлаждаемым корпусом, который установлен в катоде, повторяет его форму и охватывает многосекционную катушку с соленоидами. Такое охлаждение катода исключает нахождение многосекционной катушки в воде, что значительно продлевает срок эксплуатации всей установки, исключая сбои в ее работе.

Возможно выполнение катода составным из нескольких частей в виде цилиндрических колец и верхней полусферы, причем каждая часть может быть выполнена из разных материалов. Такое выполнение катода значительно расширяет технологические возможности установки и расширяет круг ее применения за счет возможности нанесения комбинированных покрытий, а также упрощает изготовление катода.

При проведении анализа уровня техники, включающего поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, не обнаружено аналогов, характеризующихся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлены технические решения, содержащие в совокупности признаки, сходные с отличительными признаками заявляемого изобретения.

Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

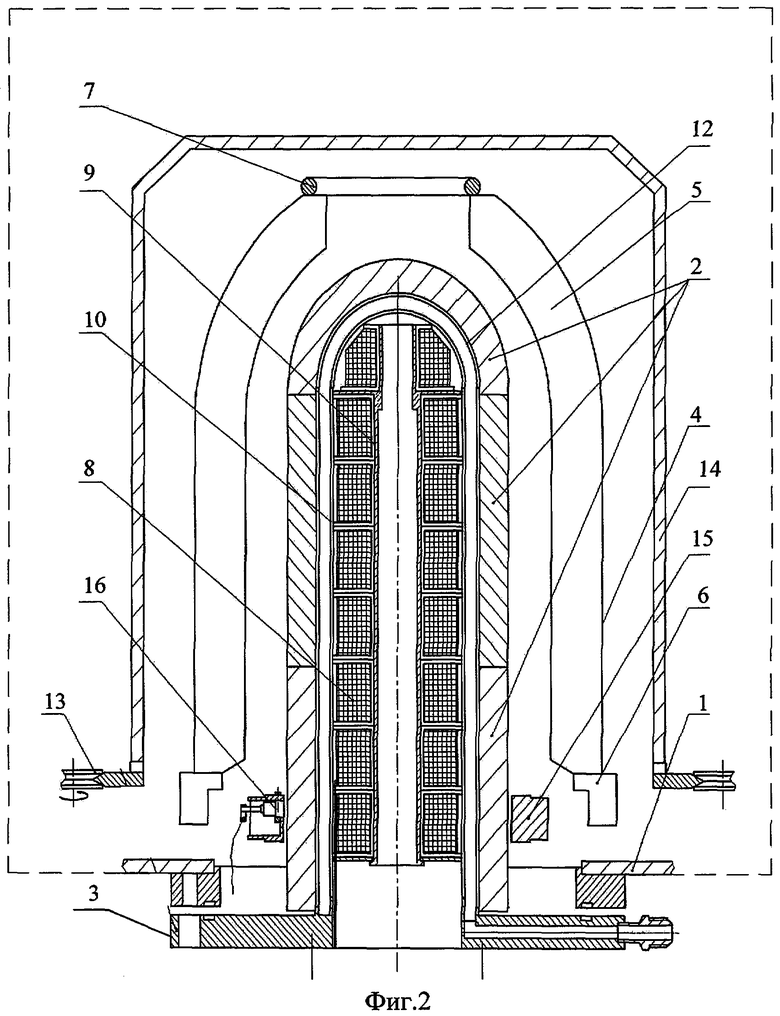

На фиг.1 изображена общая схема установки и показан схематично поток металлической плазмы, генерируемый катодом.

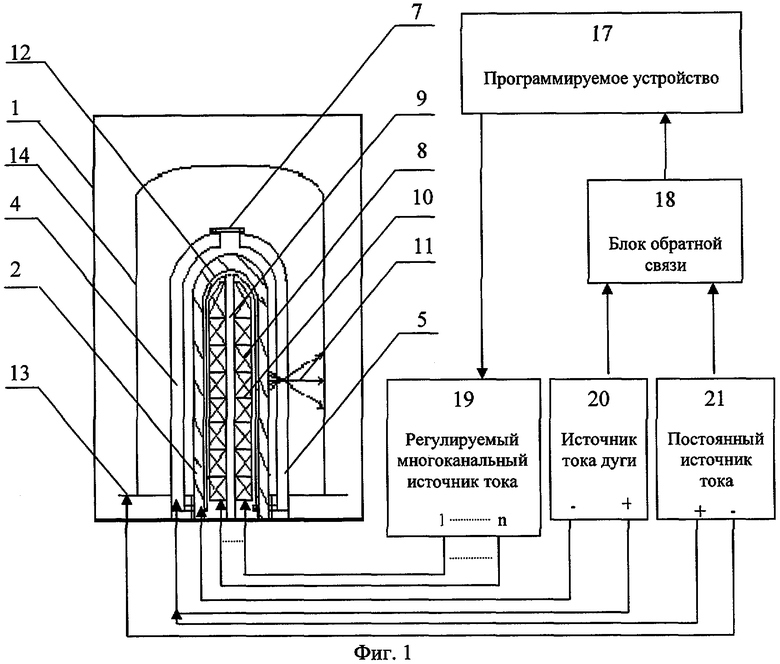

На фиг.2 изображен катодно-анодный узел.

Установка для нанесения покрытий в вакууме содержит вакуумную камеру 1, в которую устанавливается электродуговой испаритель металлов. Испаритель состоит из немагнитного катода 2 электродугового разряда в виде охлаждаемого пустотелого цилиндра из испаряемого материала с полусферической вершиной и фланцем 3 в основании и анода 4. Анод 4 выполнен немагнитным в виде вертикальных пластин 5, расположенных по окружности на основании 6 вдоль катода 2 и охватывающих его. Анод 4 установлен на дне камеры соосно с катодом 2. Пластины 5 превышают длину катода 2, повторяя его форму, и соединены в верхней части металлическим кольцом 7 (фиг.1, 2).

В полости катода 2 размещена магнитная система управления движением катодного пятна в виде многосекционной катушки 8, которая установлена на магнитопровод в виде стальной трубы 9. В секциях катушки 8 размещены соленоиды 10, причем верхний выполнен коническим. Перемещение катодных пятен 11 дугового разряда происходит под действием результирующего магнитного поля включенных соленоидов катушки 8.

В катоде 2 также установлен двухслойный водоохлаждаемый корпус 12, повторяющий форму катода и охватывающий магнитную систему управления. Корпус 12 служит для обеспечения протока охлаждающей жидкости между стенками корпуса.

Катод 2 может быть выполнен составным из нескольких частей в виде цилиндрических колец и верхней полусферы. Каждая часть может быть выполнена из разных материалов, что позволяет наносить любое комбинированное покрытие на деталь из нескольких материалов.

Вакуумная камера 1 содержит вращающуюся подложку 13 с установленной на ней обрабатываемой деталью 14, которая охватывает анод 4.

В нижней части катода 2 соосно с катодом расположено экранирующее кольцо 15, в котором установлен поджигающий электрод 16 для инициирования дугового разряда. Экранирующее кольцо 15 исключает существование катодных пятен в нерабочей зоне катода - ниже поджигающего электрода 16.

Установка для нанесения покрытий содержит блок управления движением катодного пятна, который состоит из программируемого устройства 17, блока обратной связи 18, регулируемого многоканального источника тока 19, источника тока дуги 20 и источника постоянного тока 21.

Программируемое устройство 17 служит для управления работой установки для нанесения покрытий в соответствии с заранее заданным алгоритмом.

Блок обратной связи 18 служит для контроля наличия тока дуги и контроля местоположения дуги на поверхности катода. Выход блока обратной связи 18 подключен к программируемому устройству 17, а вход - к выходу постоянного источника тока 21 и выходу источника тока дуги 20.

Постоянный источник тока 21 служит для подачи на обрабатываемую деталь 14 отрицательного напряжения смещения. Положительный выход постоянного источника тока 21 подключен к аноду 4, отрицательный - к подложке 13 и соответственно к обрабатываемой детали 14.

Источник тока дуги 20 служит для возбуждения и поддержания дугового разряда. Отрицательный выход источника тока дуги 20 подключен к катоду 2, а положительный - к аноду 4.

Регулируемый многоканальный источник тока 19 обеспечивает включение и отключение каждого соленоида многосекционной катушки 8, время их работы, ток, протекающий в каждом соленоиде, а также может обеспечить изменение направления протекания тока в каждом соленоиде. Выходы регулируемого многоканального источника тока 19 подключены к соответствующим секциям соленоида многосекционной катушки 8, а вход - к выходу программируемого устройства 17.

Установка работает следующим образом.

В вакуумную камеру 1 на подложку 13 устанавливают обрабатываемую деталь 14 открытым торцем. С помощью систем откачки (на фиг. не показаны) в вакуумной камере 1 создается рабочий вакуум, значение которого определяется технологическим процессом обработки конкретной детали. После достижения требуемого давления включается блок управления движением катодного пятна вдоль продольной оси катода 2.

В первый момент работы программы системы управления, заложенной в программируемое устройство 17, устанавливается связь и производится проверка готовности к работе всех составных частей системы управления (в том числе и установки).

На деталь 14 с источника постоянного тока 21 подают отрицательный потенциал. На анод 4 и катод 2 подается постоянное напряжение с источника тока дуги 20 и с помощью поджигающего электрода 16 на поверхности катода возбуждается катодное пятно 11. Катодное пятно генерирует поток металлической плазмы, распространяющейся в направлении, нормальном к поверхности испарения катода. Принцип управления движением катодных пятен заключается в локализации катодных пятен в арочном результирующем магнитном поле, создаваемым всеми включенными соленоидами многосекционной катушки 8, расположенной внутри немагнитного катода 2, которое определяет положение катодного пятна на поверхности длинномерного катода вдоль его образующей.

Изменение величины и направления тока, протекающего через каждый соленоид, осуществляется с помощью соответствующего канала регулируемого многоканального источника тока и происходит в соответствии с заданным алгоритмом, закладываемым в программируемое устройство, что и обеспечивает перемещение катодного пятна по поверхности катода вдоль его образующей по заданной программе.

После подтверждения готовности всех составных частей системы программируемое устройство 17 через блок обратной связи 18 дает команду на источник тока дуги 21 зажечь дугу. После проверки факта загорания дуги алгоритм работы соленоидов, заложенный в программируемое устройство, передается на регулируемый многоканальный источник тока 19 (необходимая последовательность включения соленоидов, количество одновременно включенных соленоидов, время работы каждого соленоида и ток, протекающий в соленоидах).

Прохождение дуги от нижнего торца детали до верхнего осуществляется за один цикл работы системы управления. В соответствии с заложенным алгоритмом работы системы управления предусмотрен ручной или автоматический режим работы установки.

Для нанесения покрытия требуемой толщины система управления отрабатывает необходимое число циклов по заданному алгоритму.

Контроль местоположения катодного пятна осуществляется за счет контроля выходного тока, протекающего через источник постоянного тока, цепь которого замыкает поток металлической плазмы. В случае отсутствия выходного тока (срыв дуги ниже уровня подложки или дуга погасла) блок обратной связи 18 дает команду программируемому устройству зажечь дугу и начать новый цикл движения катодного пятна по заданному алгоритму.

Контроль за моментом возбуждения катодного пятна осуществляется по наличию тока в источнике тока дуги 20, обеспечивающего горение дуги. В случае, если ток дуги стал равен нулю (дуга погасла), блок обратной связи 18 дает сообщение программируемому устройству 17. Программируемое устройство 17 отключает регулируемый многоканальный источник тока 19 и дает команду источнику тока дуги 20 зажечь дугу и после ее загорания команду - регулируемому многоканальному источнику тока 19 продолжить работу по заданному алгоритму.

Таким образом, выполнение торца пустотелого цилиндра катода с полусферической вершиной, а магнитной системы управления движением катодного пятна в виде независимых соленоидов многосекционной катушки привело к стабильному управлению магнитным полем и удержанию дуги сколь угодно долго на любом заранее заданном участке катода и возможности применения заявляемого устройства для нанесения покрытий методом катодного распыления на внутренние поверхности тел вращения.

Преимущество изобретения состоит в том, что применение в катоде двухслойного водоохлаждаемого корпуса, повторяющего форму катода и охватывающего многосекционную катушку, позволяет значительно повысить срок службы установки. А возможность выполнения катода составным из разных материалов значительно расширяет область применения электродугового испарителя, как устройства для нанесения покрытий на внутренние поверхности сложных тел вращения.

Таким образом, представленные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в машиностроительной промышленности для нанесения защитных, упрочняющих и декоративных покрытий на внутренние поверхности сложных тел вращения;

- для заявляемого устройства в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке и известных до даты приоритета конструкций.

Следовательно, заявляемое изобретение соответствует условию «промышленная применимость».

Источники информации

1. А.с. РФ №1529765, кл. С 23 С 14/32, 1987 г.

2. Патент РФ №2059737, С 23 С 14/32, 1993 г.

3. Патент РФ №2186874, кл. С 23 С 14/35, 14/54, 1999 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ | 2005 |

|

RU2298855C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| ИСТОЧНИК МЕТАЛЛИЧЕСКОЙ ПЛАЗМЫ (ВАРИАНТЫ) | 2015 |

|

RU2601725C1 |

| Электродуговой испаритель металлов | 1978 |

|

SU711787A1 |

| КАТОДНЫЙ УЗЕЛ ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ | 2008 |

|

RU2367723C1 |

| Электродуговой испаритель металлов | 1970 |

|

SU349325A1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2404284C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ВАКУУМНО-ДУГОВЫМ ИСПАРЕНИЕМ | 2018 |

|

RU2685828C1 |

| ПРОТЯЖЕННЫЙ ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2023 |

|

RU2816469C1 |

Изобретение относится к устройствам для нанесения покрытий в вакууме и может быть использовано для нанесения защитных, упрочняющих и декоративных покрытий на внутренние поверхности изделий. В вакуумной камере расположены вращающаяся подложка для установки обрабатываемой детали и электродуговой испаритель металлов. Испаритель состоит из немагнитного катода электродугового разряда и анода. Катод выполнен в виде охлаждаемого пустотелого цилиндра из испаряемого материала, в полости которого расположена система управления движением катодного пятна в виде катушки с соленоидами. Анод выполнен немагнитным в виде вертикальных пластин, расположенных по окружности вдоль катода и охватывающих его. Блок управления движением катодного пятна состоит из программируемого устройства, источника постоянного тока с отрицательным выходом для подключения к обрабатываемой детали, источника тока дуги и блока обратной связи, выход которого подключен к программируемому устройству, а вход - к выходу источника постоянного тока и выходу источника тока дуги. Пустотелый цилиндр выполнен с полусферической вершиной. Система управления движением катодного пятна имеет магнитопровод, на котором установлена катушка, выполненная многосекционной, в отдельных секциях которой размещены соленоиды. Анод имеет металлическое кольцо, а вертикальные пластины анода выполнены с длиной, превышающей длину катода, повторяющими его форму, и соединены в верхней части металлическим кольцом. Блок управления имеет регулируемый многоканальный источник тока, выходы которого подключены к соответствующим секциям катушки, а вход - к выходу программируемого устройства. Положительный выход источника тока дуги подключен к аноду, отрицательный - к катоду, положительный выход постоянного источника тока подключен к аноду. Такое выполнение установки позволяет достигнуть улучшения качества наносимого покрытия на внутренние поверхности тел вращения как открытых, так и закрытых с одной стороны за счет повышения надежности управления положением катодного пятна на поверхности катода. 3 з.п. ф-лы, 2 ил.

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ | 1999 |

|

RU2186874C2 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| RU 2059737 C1, 10.05.1993 | |||

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ | 1986 |

|

SU1552687A1 |

| СПОСОБ НАНЕСЕНИЯ ВАКУУМНЫХ ПОКРЫТИЙ СЛОЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU1828142C |

| УСТРОЙСТВО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ИОННОГО АЗОТИРОВАНИЯ | 1991 |

|

RU2020191C1 |

| ЕР 1254970 А, 06.11.2002. | |||

Авторы

Даты

2006-07-27—Публикация

2004-02-09—Подача