Изобретение относится к сварке, а именно, к наплавке, и может найти применение при упрочнении поверхностей на деталях машин и инструменте.

Известен способ упрочнения поверхностей путем электроискрового легирования о

Недостатками этого способа являются низкая производительность и малая толщина упрочненного слоя, что не позволяет его применять, например, для восстановления изношенных поверх ностейс

Известны также процессы нанесения покрытий в вакууме. Эти процессы требуют специального оборудования, отличаются повышенной трудоемкостью за счет создания вакуума, а получаемые покрытия имеют малую толщину, измеряемую микронами.

Известны также способы газопламенных, электродугевых, плазменных напыления и наплавки.

Недостатками этих способов .является небольшая площадь обрабатываемой поверхности, в связи с чем всегда

XI

О

СА

Ю

применяют перемещение упрочняющего инструмента относительно детали, что увеличивают трудоемкость реализации этих способов. Кроме того, напыленные покрытия имеют, как правило, малую толщину и не имеют металлургической связи с подложкой, а наплавленные покрытия трудно получить малой толщины без сильного перемешивания основного и присадочного материалов

Прототипом предлагаемого изобретения является способ электроконтактной наплавки биметаллических пластин, при котором стальную пластину с нанесением на нее порошком инструментального материала помещают между электродами, затем прикладывают к ним давление посредством пресса и пропускают импульсы токаь При этом порошок инструментального материала расплавляется, сплавляясь с пластиной и образуя на ней покрытие

Недостатками прототипа являются необходимость в механизме для создания давления, что лимитирует производительность, малая стойкость электродов, а такие низкая чистота поверхности наплавки, зеркально повторяющей конфигурацию поверхности электрода, быстро теряющего свою форму

Целью изобретения является повышение производительности процесса и качества покрытия. При этом достигает1 ся также и упрощение применяемого обо1 рудования за счет исключения механизмов сжатия и перемещения электрода относительно изделия,.

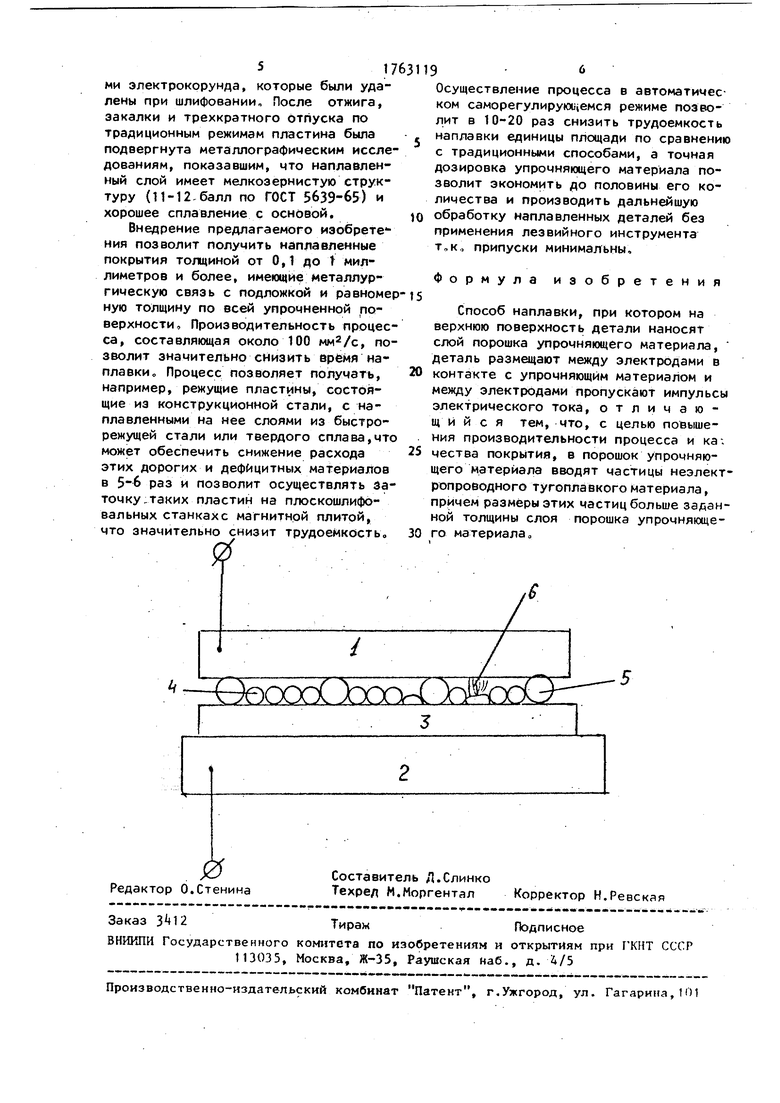

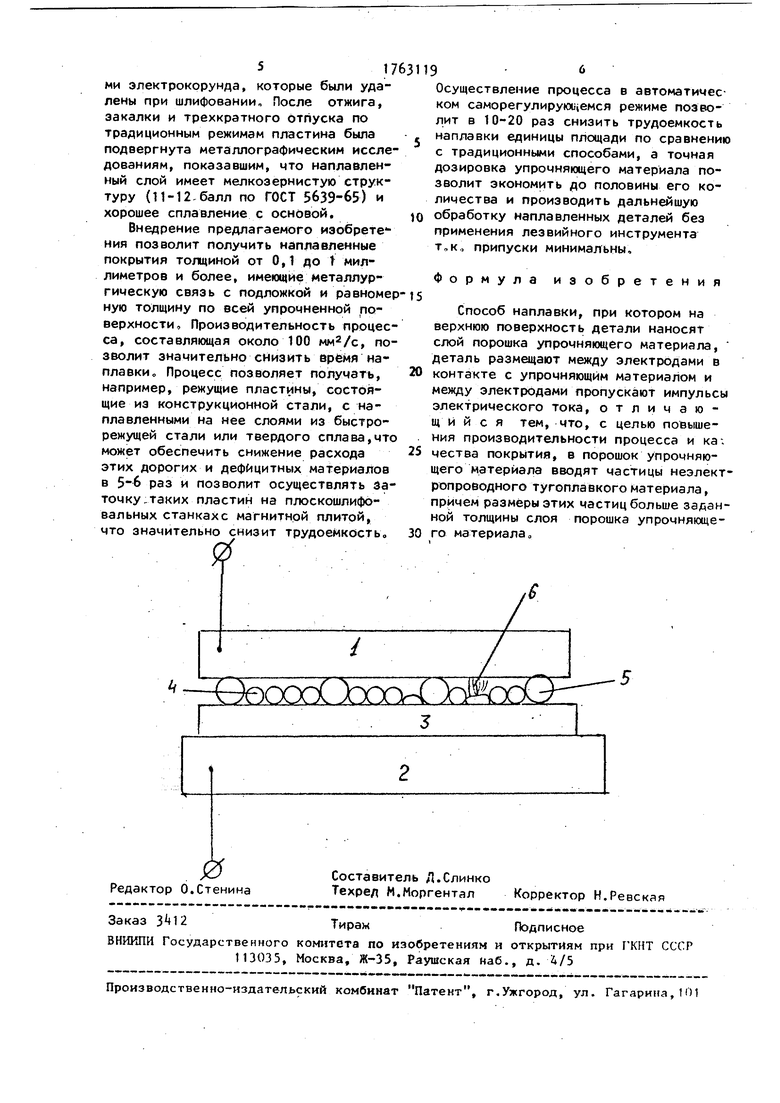

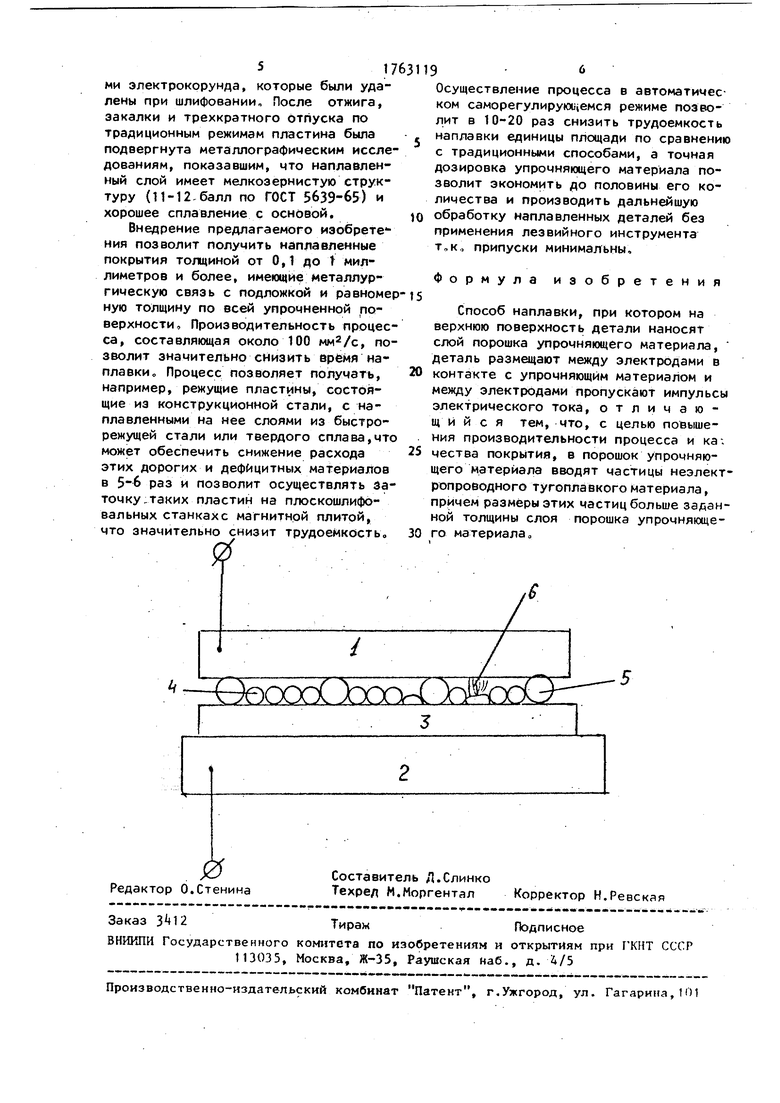

Сущность предлагаемого изобретения представлена на чертеже. Между электродами 1 и 2 помещают упрочняемую деталь (пластину) 3 с нанесенной на нее смесью порошка упрочняющего материала 4 и тугоплавких неэлектрических частиц 5 При пропускании через элекг роды импульса тока возбуждается дуга 6, оплавляющая порошок упрочняющего порошка в йестё, где1 это энергетически более выгодно Таким местом является, как правило,точка, где сопротивление между поверхностями электрода 1 и пластины 3 минимально, где зазор между поверхностью электрода 1 и порошком упрочняющего электропроводного материала минимален,, По мере оплавления порошка и его усадки этот зазор увеличивается По окончании импульса тока дуга обрывается, а во время паузы между импульсами

o

5

0

5

0

5

0

5

0

5

ионизация промежутка, где горела дуга, пропадает, и при следующем импульсе дуга горит в другом, более энергеги- , чески выгодном месте. Таким образом, через некоторое время вся поверхность пластины будет оплавлена, причем дуга, возникающая при последующих импульсах тока, будет оплавлять очередные выступы на оплавленной поверхности, выравнивая, таким образом, последнюю Поверхность покрытия будет зеркально повторять поверхность электрода. Частицы 5 служат для поддерживания постоянства расстояния между электродом 1 и деталью 3 Создания давления между электродами при этом не требуется, достаточно прижатия собственным весом электрода 1 о Повышения производительности можно достичь за счет увеличения площади электродов и размещения между ними сразу нескольких деталей„ После окончания наплавки выступающие частицы 5 могут быть легко удалены, например, шлифованием,, Вес порошка, необходимого для получения покрытия нужной толщины на заданной площади, может быть легко рассчитан.

Процесс можно ввести с применением порошкового флюса, с защитой места наплавки газом или жидкостью Для получения поверхностей наплавки различной чистоты, можно изменять время наплавки, частоту и силу тока импульсов, путем неоднократного повторения процесса возможно получение и многослойных покрытий, а также покрытий из композиционных материалов

Пример На пластину из стали 4Х5МФС размером 20x20x5 мм был нанесен порошок быстрорежущей стали 10Р6М5 с грануляцией частиц 4-400 мкм с замешанными в него частицами электрокорунда размером 0,,1 мм и буры (электрокорунда - 2 мас„%, буры - 5 масД}„ Такая заготовка была помещена между плоскими медными водоох- лаждаемыми электродами, причем прижим осуществлялся весом верхнего электрода Импульсы тока поступали от источника питания с частотой импульсов 10 Гц„ Время наплавки 5 с, энергия подведенная к электродам за это время 5 кВа„

После извлечения наплавленной таким образом пластины последняя имела равномерное оплавленное покрытие толщиной 0,4 мм с выступающими частица -4-fcynrt Ъппн-С )(Х

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ | 1989 |

|

SU1774570A1 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| Способ плазменно-порошковой наплавки модулированным током | 1988 |

|

SU1562082A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТРЕЛЬЧАТОЙ ЛАПЫ С ОДНОВРЕМЕННЫМ УПРОЧНЕНИЕМ | 2024 |

|

RU2837123C1 |

| Способ упрочнения лапы культиваторной | 2018 |

|

RU2684127C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| Способ восстановления изношенных лезвий рабочих органов почвообрабатывающих машин | 2021 |

|

RU2763866C1 |

| Способ восстановления долот чизельных плугов | 2021 |

|

RU2763817C1 |

Использование: при упрочнении поверхностей на деталях машин и инструменте. Сущность изобретения: на верхнюю поверхность детали наносят упрочняющий материал,, В порошок уп- рочняюцего материала вводят частицы неэлектропроводного тугоплавкого материала. Размеры этих частиц больше размеров заданной толщины слоя упрочняющего материала. Деталь размещают между электродами в контакте с упрочняющим материалом и пропускают между ними импульсы электрического тока. 1 ил. « Ё

| Лазаренко Н0И0 Электроискровое легирование металлических поверхностей, - Машиностроение, 1976, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Хасуи А., Моригаки 0 Наплавка и напыление, - М.: Машиностроение, 1985, с,239 | |||

| Гордульский АоФо, Забежинский , Клименко Ю.В | |||

| Теоретические и технологические основы наплавки Наплавка в машиностроении и ремонте, - Киев, ИЭС им.Е.О.Патона, 1981, c,kk-k7 | |||

| ( СПОСОБ НАПЛАВКИ | |||

Авторы

Даты

1992-09-23—Публикация

1990-06-05—Подача